玉米活性肽制备最佳工艺条件研究

2013-01-06王乃强李从从杨海军王彩梅王明珠

王乃强,李从从,杨海军,王彩梅,王明珠

(1.保龄宝生物股份有限公司,山东 禹城 251200;2.山东省功能糖提取与应用技术重点实验室,山东 禹城 251200)

玉米是世界上三大粮食作物之一,玉米深加工产业具有巨大市场潜力,每年有几千万吨玉米经过深加工生产淀粉、变性淀粉、淀粉糖、酒精、玉米胚芽油、味精等产品[1]。玉米蛋白粉是玉米深加工的重要副产物之一,由于其气味独特,色泽、水溶性差,目前大多作为畜禽饲料或者随着废水被排掉,并没有得到很好的开发,既浪费了宝贵资源,又造成严重的环境污染[2]。我国玉米产量居世界第二位,每年产生大量的玉米蛋白粉,如能对其进行有效的加工利用,将大大提高玉米深加工行业的附加值。

玉米蛋白粉俗称玉米黄粉,主要由玉米蛋白组成,蛋白质高达60%以上,还含有少量的淀粉、脂肪、纤维类胡萝卜素。利用玉米黄粉可提取天然食用色素、玉米醇溶蛋白和谷氨酸等,还能制备具有多种生理功能的玉米活性肽,如谷氨酰胺肽、高F值低聚肽、降血压肽和玉米蛋白肽等,从而大幅提升玉米的附加值[3]。

玉米活性肽是从玉米蛋白中酶解分离提取,根据分子量不同其活性也有所不同。其中由2—6个氨基酸组成,分子量集中在200~1 000的低聚肽混合物[4],可以不经肠胃消化而被直接吸收[5],从而使其在食品中的应用成为可能。新近研究发现[6-8],玉米肽富含支链氨基酸,具有在肌肉中促进蛋白质合成和抑制蛋白质分解的作用,可以用于运动员食品和临床营养品;玉米肽含有大量丙氨酸,可使身体吸收乙醇的速度减慢,并能促进酒精代谢,减少其毒性,可以大大减少饮酒引起的急性酒精中毒。另外,玉米肽具有降低血压、降低血脂,辅助治疗肝病和乳腺癌的生理活性作用。因此,开发玉米肽已成为玉米综合利用研究的一个新的热点。

笔者对制备玉米活性肽的工艺进行了研究,首先通过连续逆流超声技术提取玉米蛋白粉中的醇溶蛋白,提取物进行水解并对各项工艺参数进行优化,同时采用二级膜分离水解物,得到两种纯度较高的不同分子量玉米活性肽产品,提高了玉米资源的综合利用率及附加值。

1 材料与方法

1.1 材料

玉米蛋白粉(蛋白质含量60%,市售),蛋白酶 Alcalase(诺维信公司),NaOH,HCl,甲醛,乙醇。

1.2 仪器

恒温水浴锅,分析天平,分光光度计,酸度计,温度计,膜过滤装置,连续逆流超声提取装置,万用电炉等。

1.3 方法

1.3.1 氨基氮测定方法

采用甲醛滴定法,在参照GB/T 5009.39—2003的基础上略有改动,操作如下:将水解液在5 000 r/min下离心10 min,取2 mL上清液于三角瓶中,用0.1 mol/L的NaOH溶液滴定到pH值8.2,加入4 mL 37%的甲醛溶液(提前用0.1 mol/L NaOH调到pH=8.2),再用0.01 mol/L的NaOH溶液滴定到pH=9.2,记录加入甲醛后把溶液滴定到pH=9.2所消耗碱量,空白对照用蒸馏水代替样品,采用pH计测量pH值。

采用公式以下计算氨基氮:

式中:h——样品中氨基酸含量;

V1——滴定样品消耗氢氧化钠标准滴定溶液的体积,mL;

V0——滴定空白消耗氢氧化钠标准滴定溶液的体积,mL;

NNaOH——氢氧化钠标准滴定溶液的浓度,mol/L;

1.3.2 水解度的计算方法

采用以下公式计算水解度

水解度(DH)= (h1-h0)/htot

式中h1——测得水解液中氨基氮含量(mg/mL)

h0——测得玉米蛋白粉混悬液中氨基氮含量(mg/mL);

htot——每毫升水解液中总氮含量(mg/mL)。

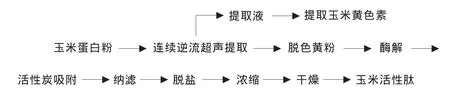

1.4 工艺流程

2 结果与讨论

2.1 玉米蛋白粉的预处理

本研究首先对玉米蛋白粉进行粉碎,以有利于目的产物的提取和分离,然后采用连续逆流超声提取技术提取玉醇溶蛋白的提取率。在玉米蛋白粉过40目筛,超声波频率40 kHz,温度为40℃的条件下研究乙醇的浓度、乙醇-水溶液pH值、料液比和提取时间这四个因素对玉米醇溶蛋白提取率的影响进行正交试验,确定最佳提取工艺条件,实验设计如表1所示。

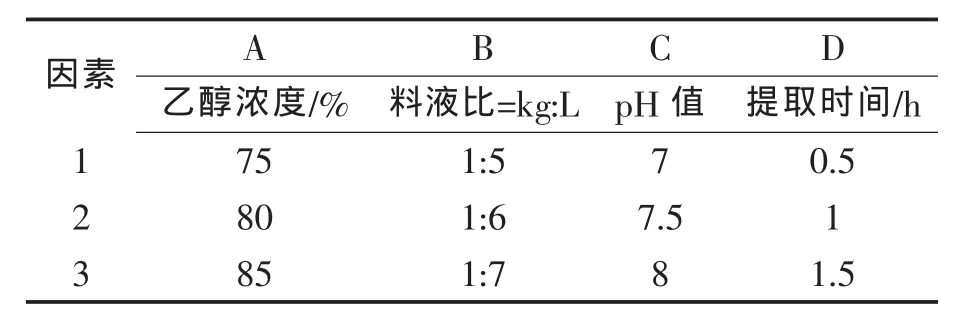

表1 玉米醇溶蛋白提取工艺因素水平表

正交试验结果及分析如表2所示。

表2 正交设计结果统计分析

由正交试验结果分析表明,极差R的大小决定因素影响的主次顺序为:RA>RB>RD>RC。此外由k值可知,最佳组合水平为A1B2C3D2,经实验得知在此组合下玉米醇溶蛋白提取率为43.96%。因此,连续逆流超声提取玉米醇溶蛋白的最佳工艺条件为:以pH8.0、浓度75%的乙醇作萃取液,玉米蛋白粉过40目筛,料液比1:6,在温度40℃、超声频率40 kHz的条件下提取1 h,玉米醇溶蛋白的提取率达到43.9%。

2.2 蛋白酶水解玉米醇溶蛋白工艺条件的确定

以底物浓度、酶浓度、酶解时间三个可能影响水解度的因素做单因素优化实验,确定蛋白酶水解玉米醇溶蛋白的最优工艺条件。

2.2.1 底物浓度对水解度的影响

在酶浓度3.0%、温度50℃,pH8.5的条件下,水解1 h,选择不同质量浓度3%,3.5%,4%,4.5%,5%,5.5%,6%的玉米醇溶蛋白,记录不同底物浓度下水解度的变化,作底物浓度与水解度的关系曲线。

图1 底物质量浓度对水解度的影响

由图1可以看出,随着底物浓度的增加,水解度逐渐上升,当底物质量浓度达到5%时,水解度最大;当底物质量浓度大于5%时,随着底物质量浓度的增加,水解度反而降低,其原因可能是底物质量浓度增大后,蛋白不能充分与酶接触,影响了酶对蛋白的作用,因此,酶解反应的底物浓度以5%为佳。

2.2.2 酶浓度对水解度的影响

在底物浓度5.0%、温度50℃,pH8.5的条件下,水解1 h,选择酶浓度1%,2%,3%,4%,5%,6%记录不同酶浓度对水解度的变化,作出酶浓度与水解度的关系曲线。

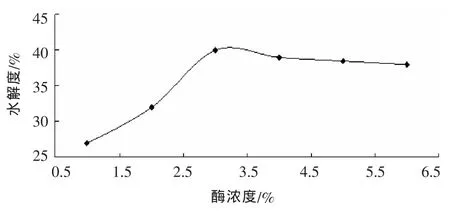

图2 酶浓度对水解度的影响

由图2可以看出,酶浓度为3%时,水解度最大;随着酶浓度的增加,水解度并非成正比例的增大。因此,仅增酶浓度来提高水解度效果不显著。由此可以确定酶解反应的最适酶浓度为3%。

2.2.3 酶解时间对水解度的影响

在底物浓度5.0%,酶浓度3%,温度50℃,pH8.5的条件下,选择不同的酶解时间0.5 h,1 h,1.5 h,2 h,2.5 h,3 h,3.5 h记录不同酶解时间对水解度的变化,作酶解时间与水解度的关系曲线。

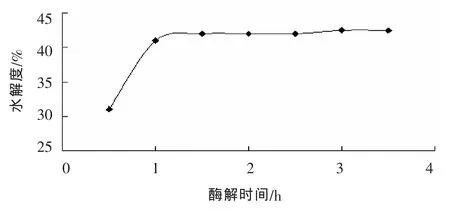

图3 酶解时间对水解度的影响

由图3可以看出,反应开始时,水解度随着时间的延长而明显升高;但1 h以后,水解度变化不是很明显。由此可以确定最佳水解时间为1 h。

综合以上实验结果,在试验中我们选用碱性蛋白酶酶解玉米醇溶蛋白的条件为:玉米醇溶蛋白浓度调至5%,用0.1 mol/L的氢氧化钠调至pH8.5,酶浓度3%,在50℃条件下保持1 h。反应过程中用1 mol/L氢氧化钠调pH值,在此条件下醇溶蛋白水解度可达到41.82%。

2.3 精制

将酶解液灭酶离心分离,提取液用活性炭进行脱色,然后采用二级膜分离对没解产物进行分离,首先采用截留分子量为10 000~30 000 Da超滤膜分离提纯,然后采用纳滤膜分离浓缩。最终得到两种不同分子量范围的玉米活性肽:浓缩液中玉米活性肽分子量在3 000~6 000 Da之间的达到80%以上,透过液中分子量在1000 Da以下的达到90%以上。再经离子交换、浓缩、干燥得到最终的玉米活性肽产品。

图4 超滤与纳滤后产品样品分子量的分布

图4为先后经过超滤和纳滤后透过液中玉米活性肽的分子量分布图。直接酶解后的产物分子量主要集中在在200~10 000 Da,这部分约占整个峰面积的90%以上,其中分子量在200~6 000 Da约占78%;分子量大于10 000 Da的约占8%,这部分应该是未被水解的蛋白质;分子量小于200 Da的约占2%。经超滤后有效地将分子量在10 000 Da以上的大分子量物质去除,酶解液的分子量均在10 000 Da以下。其中分子量在 2 000~6 000 Da约占 85%,200~2 000 Da的部分约占11%,分子量小于200 Da的约占4%。超滤后透过液再经进一步纳滤,获得两种不同分子量的活性肽产品。其中透过液中分子量范围在1 000 Da以内的活性肽含量占到90%以上,截留液中分子量范围在3 000~6 000 Da的活性肽含量在88%以上,有效保证了活性肽产品的活性。

3 总 结

笔者对制备玉米活性肽的工艺分别从预处理、酶解、精制三个主要的方面进行了研究,得到了以下结论:

(1)确定了以玉米蛋白粉为原料制备玉米活性肽产品的工艺路线。

(2)利用连续逆流超声提取设备提取玉米醇溶蛋白的最佳工艺条件:以pH8.0、浓度75%的乙醇作萃取液,玉米蛋白粉过40目筛,料液比1:6,在温度40℃、超声频率40 kHz的条件下提取1 h,玉米醇溶蛋白的提取率达到43.96%。

(3)蛋白酶酶解玉米醇溶蛋白的最佳工艺条件为:将玉米醇溶蛋白浓度调至5%,用0.1 mol/L的氢氧化钠调至pH8.5,酶浓度3%,在50℃条件下保持1 h,水解度可达到41.82%。反应过程中用1 mol/L氢氧化钠调pH值。

(4)酶解后产品采用超滤、纳滤分离,得到两种分子量相对集中的活性肽产品,一种分子量范围在3 000~6 000Da之间的玉米活性肽含量达到88%,另一种分子量范围在1 000Da以下的玉米活性肽含量达到90%。

(5)首先得到较高提取率的玉米醇溶蛋白,酶解后生产出两种不同分子量的玉米活性肽产品,实现了在同一生产工艺中生产两个甚至多个高附加值产品,提高原料利用率,以创造更大的经济效益、社会效益。

[1]王奕姣,张庆柱,朱金鸣.我国玉米深加工现状及其发展建议[J].农机化研究,2010,32(9):245-248.

[2]贾祥祥,郭兴凤.玉米蛋白粉的应用研究进展[J].粮食加工,2011,36(2):60-63.

[3]金英姿,王大为,张艳荣.玉米黄粉的深加工及应用前景[J].吉林农业科技,2005,30(5):60-62.

[4]林峰,马勇,许亚光,等。基于分子质量分布的食源性低聚肽品质评价[J].食品与发酵工业,2008,34(9):128-131.

[5]Da Costa E L,Gontijo J,Netto F M.Effect of heat and enzymatic treatment on the antihypertensive activity of whey protein hydrolysates[J].International Dairy Journal,2007,17:632-640.

[6]翟瑞文,李雁群,陈子林,等.玉米肽的制备特性与应用[J].食品工业,1998(3):11-14.

[7]焦迎春,郑晓冬.活性肽在食品中的研究[J].粮油加工与食品机械,2002(8):35.

[8]王立江.玉米功能多肽的制备[J].中国调味品,2011(9):36.