岩棉生产线自动堆垛系统设计

2013-01-06赵徐涛张秋菊李克修

赵徐涛,张秋菊,李克修

(江南大学机械工程学院,江苏无锡 214122)

岩棉生产线自动堆垛系统设计

赵徐涛,张秋菊,李克修

(江南大学机械工程学院,江苏无锡 214122)

针对岩棉生产线的自动化堆垛需求,设计开发了一套基于PLC和触摸屏的自动堆垛系统,并通过现场总线实现了与岩棉生产线主控系统的通信。详细介绍了自动堆垛系统的构架和设计方案。该系统经现场试用,性能稳定,满足生产要求,促进了岩棉生产的全面自动化和劳动环境条件的改善。

岩棉生产线;自动堆垛;PLC;现场总线

岩棉是以天然岩石如玄武岩、辉长岩、白云石、铁矿石、铝矾土等为主要原料,经高温熔化、纤维化而制成的无机质纤维,因其优良的绝热性能、燃烧性能、隔音性能而在建材业节能材料领域受到关注,得到越来越广泛的应用。国内生产岩棉的厂家也越来越多,生产线的规模越来越大。岩棉的生产设备也由完全从国外引进发展为以自主开发为主。当今国产岩棉生产线中,压制成型的岩棉产品经切割之后,由人工进行堆垛,最后包装出厂。由于岩棉制品粉尘严重,长期吸入对身体伤害大,人工堆垛的劳动强度大,劳动环境恶劣,急需实现岩棉堆垛过程的自动化。目前,控制系统的发展已经取得相当大的成就,简单的 PLC控制系统[1-2]或基于PLC的DCS控制系统[3]以及基于PLC和FCS的控制系统[4-5]在现实生产中使用成熟,应用广泛。本文在此基础上设计开发了一套基于PLC和触摸屏的自动堆垛系统。该系统能够匹配生产线不同的生产速度将岩棉制板堆放整齐,平稳地送入包装系统。

1 自动堆垛系统的结构方案

岩棉板的主要生产工艺流程是:天然岩石经高温熔融成纤,成为无机质纤维材料岩棉,然后加入适量粘结剂固化压制成型,再按规格尺寸要求切割成岩棉板。切割后的岩棉板通常是单层并排2~3个在传送带上连续输送。经过堆垛单元后成为单排多层送入热缩包装系统打包,最后装车起运。因此堆垛单元的主要功能是将单层并排2~3个岩棉板快速进行多层堆垛,并转化为单排进行输送。自动堆垛系统除了要满足上述功能要求外,还需要堆垛速度的可调,以实现与整条岩棉生产线的速度匹配。此外,还应实现对不同规格尺寸的岩棉板和堆垛层数的可调要求。

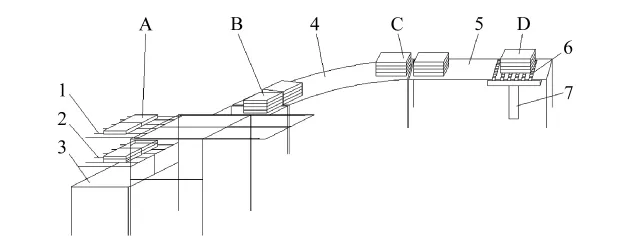

图1给出了自动堆垛系统的结构方案示意图。该系统的机械结构主要分堆垛、传送两大部分。堆垛部分由机架和上下叉构成。机架是支撑结构,上部安装了水平导轨和气缸,用于上叉的水平前后往复运动,下部安装了垂直导轨和伺服电机以及齿轮齿条传动机构,用于带动下叉做垂直上下运动;上叉用于把从上道工序输送带传送过来的岩棉板接过来,堆放到下叉上,每堆放一层,下叉自动下落一定高度,在达到预定的层数和厚度后下叉便把岩棉板下放到传送带上。传送部分由3段传送带和1个顶升装置构成。3段传送带速度依次递增,用于将贴合在一起的岩棉板垛分离开一定距离,并利用第二段弧形传送带实现岩棉板垛的转向。传送带3将分离和转向后的岩棉板依次送入顶升区域,由顶升装置将其送入热缩包装机。

图1自动堆垛系统的结构方案示意图

2 堆垛工艺流程与难点分析

以并排2个岩棉板为例,堆垛工艺流程如下:

上叉伸出→岩棉板进入上叉→上叉回缩→岩棉板堆到下叉→下叉下降一定距离→岩棉板堆垛到指定厚度→下叉下降到最低位→岩棉板进入传送带→岩棉板离开下叉区域→下叉上升→岩棉板初步分离,转向→岩棉板进一步分离→第一垛岩棉板进入顶升区域→传送带3停,顶升上升→第一垛岩棉进入包装机→顶升下降,传送带3开→第二垛岩棉进入顶升区域→顶升上升→第二垛岩棉进入包装机。

由于岩棉板质地比较疏松,板间摩擦力很大,使得如何保证每层岩棉板堆垛整齐成为难点之一。经过分析发现问题主要出现在上叉回缩→岩棉板堆到下叉这个环节,由于每次堆垛时上叉和下叉之间的高度差不同而导致了误差的产生。为此采取了多种措施:(1)使上叉与下叉之间的高度差尽可能小,且下叉每次下降高度尽可能一致;(2)在上叉根部位置加装挡板,使得每块岩棉板在上叉的位置尽可能一致;(3)上叉与下叉应尽可能保持水平平行,不发生倾斜。另外,满足不同的生产速度并且在3段传送带运输过程中使得每垛岩棉板有效分离达到合适距离,顺利实现转向和顶升操作也是系统成功与否的关键。岩棉生产线的生产速度范围为1.8~18m/min,岩棉的规格为宽600mm,高30~120mm,当速度为12m/min时,需要上叉每6s接一次岩棉块。当未达到指定厚度时,堆垛一次时间为6s。当达到指定堆垛厚度时,从上叉回缩到下叉下降到最低位,传送带1把岩棉板垛运离下叉区域,下叉上升到初始位这一过程的时间也是6s。若生产线速度改变,需改变下叉升降速度,传送带1速度使得总时间满足小于一个堆垛周期。又因为涉及到分离过程,传送带2和传送带3根据传送带1的速度进行相应调整。

3 控制系统设计

3.1 控制系统的构成

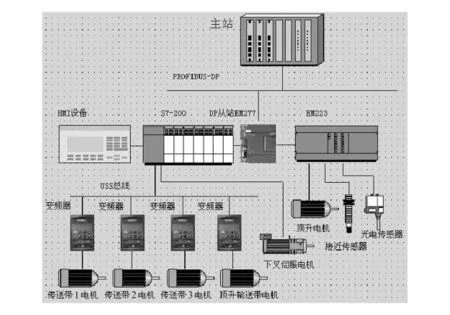

岩棉自动堆垛系统属于岩棉生产线控制系统的一个子系统,可以独立控制,也可以接受主系统指令而作出相应回应。根据工艺流程和控制系统要实现的功能,可以对堆垛系统从两个方面进行阐述:从现场控制角度上讲,岩棉堆垛系统需要完成岩棉位置的监测、执行器件顺序控制、电机启停;从数据处理角度上讲,岩棉堆垛系统需要完成参数设定、内部数据运算、实时数据监控、错误参数报警等功能。在岩棉堆垛系统内部,存在着传送带控制系统。3个系统的关系反映到作为控制核心的PLC上就是:PLC通过从站模块连入上级控制系统接受指令、反馈信息,又作为主站对各传送带的电机进行参数设置、实时监控。这样的结构降低了现场数据的传输量,提高了控制效率。鉴于现场总线技术在工业控制领域的优越性,本系统采用PROFIBUS-DP进行联网。出于现场控制的考虑,需要一个人机交互的过程,采用触摸屏来进行现场参数设定、状态监测、手动操作。整个系统的结构如图2所示。

图2 控制系统结构图

3.2 硬件设计

整个系统采用西门子S7-200 PLC CPU224XP作为一类主站、西门子KTP-178触摸屏作为二类主站来进行现场层的控制,传送带控制系统采用西门MM420变频器对电机进行变频控制。对于整个岩棉生产线控制网络来讲,本系统采用EM277通信模块作为DP从站来进行S7-200PLC与上位机的通信。由于控制需要,本例增加了EM233模块进行开关控制。出于监测要求,采用了接近开关检测下叉,顶升上下限位,采用光电传感器检测岩棉位置。通过伺服控制器控制伺服电机来完成对下叉的调速,通过电磁阀控制气路从而控制上叉运动,通过各种继电器来实现系统功能。硬件结构如图2所示,硬件原理如图3所示。

图3 硬件原理图

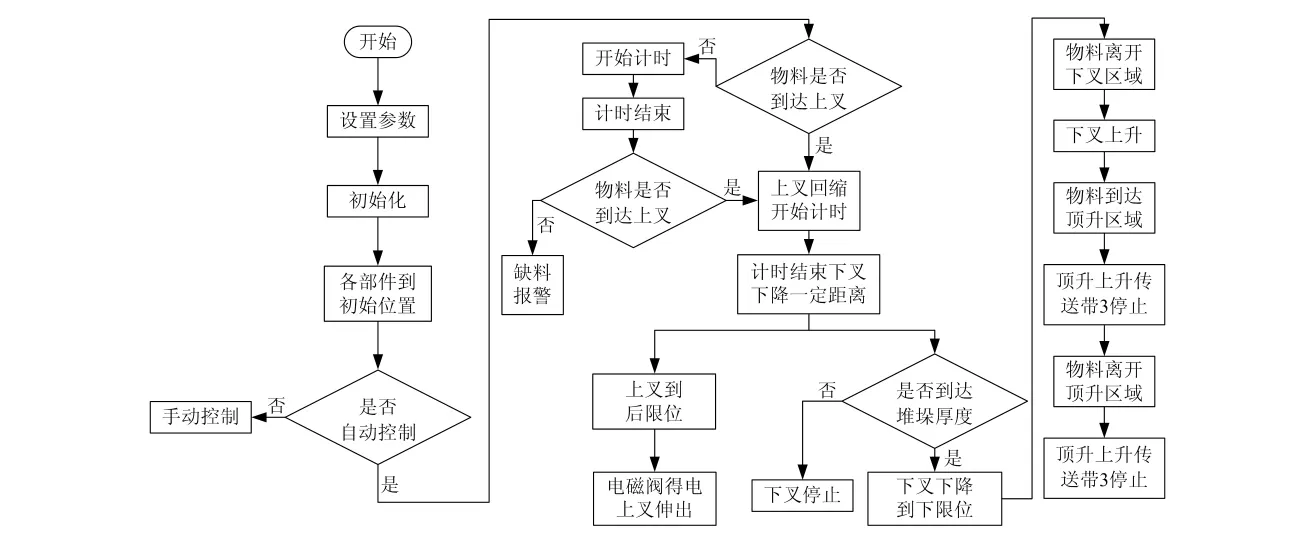

3.3 软件设计

本例使用西门子S7-200 PLC专用编程软件STEP 7 V 4.0对PLC进行编程。系统可分自动、手动两种形式。在自动运行时,当有现场信号传到PLC,PLC即根据所设定的程序和参数对系统进行顺序控制,并将检测到的信息发送到监控界面上予以显示;当手动运行时,PLC根据监控界面上的命令对相应元件进行状态判断,并对执行元件发出控制信号,然后把运行结果反馈到监控界面上。系统的控制流程如图4所示。

图4 控制流程图

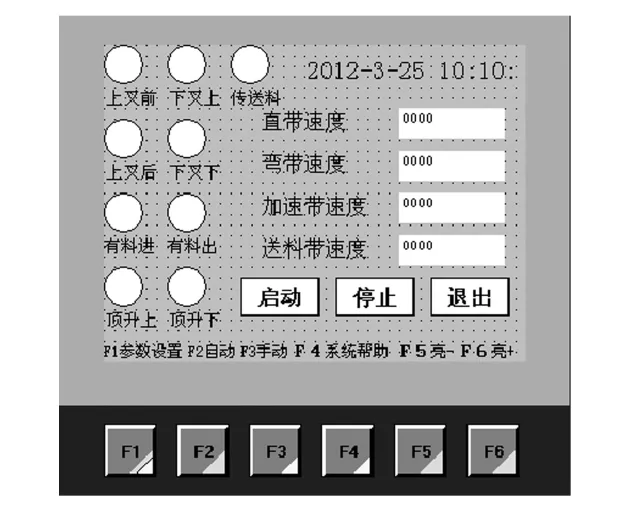

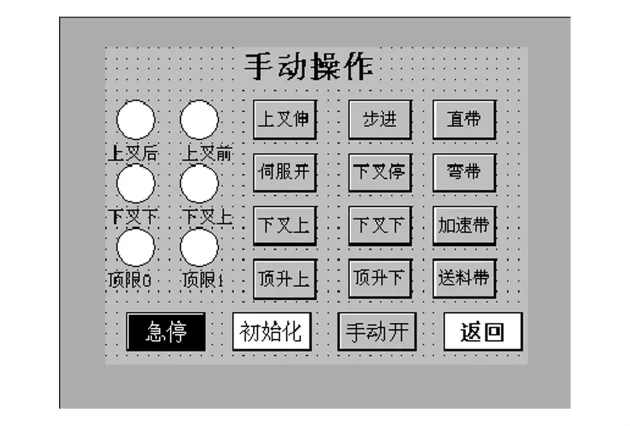

监控界面的设计使用的是西门子HMI组态软件WINCC FLEXIBLE 2008。WINCC FLEXIBLE 2008是一款功能强大的HMI设备组态软件,它可以集成到所有自动化解决方案内,内置所有操作管理功能,可简单、有效地进行组态,适用于所有工业和技术领域的解决方案。触摸屏作为二级主站主要完成系统参数设置、信息反馈、错误报警、现场调试等功能。图5是系统的主界面,反映了系统的实时运行状态。手动模式如图6所示,可以对各个电器元件进行单独控制,根据需要调整上叉伸缩时间、下叉上升和下降速度、传送带等速度来适应生产节拍。

图5 监控界面

图6 手动操作界面

3.4 通信设计

本系统采用了PROFIBUS现场总线通信。在前面硬件设计中组态了EM277 PROFIBUS-DP从站模块,通过该从站模块将 S7 200PLC连接到PROFIBUS-DP网络。EM277通过串行I/O口连接到S7-200的CPU。ROFIBUS网络通过其DP通信端口与之相连。EM277接收主站传输来的多种不同的I/O配置,向主站发送和接收不同数据量的数据。

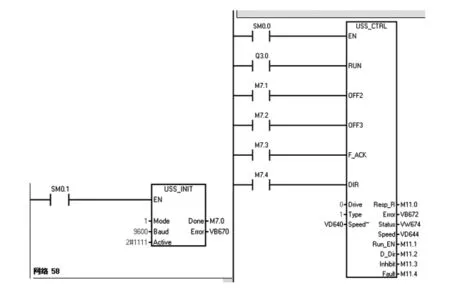

对传送带系统的控制采用的是西门子专门为驱动装置开发的USS通信协议,USS协议具有支持多点通信、报文简单、数据传送灵活高效、容易实现、成本较低等特点。针对MM3及以上系列产品,USS已经集成了指令库。如图7所示,在 USS_INT指令块中,MODE定义了通信口的类型(1表示的是USS通信,0是自由口通信),Baud指定了通信频率,Active表示变频器从站的地址(在定义从站地址同时激活变频器)。在USS_INT指令正确完成后Done位输出1。USS_CTRL则是用于控制具体变频器的指令。Drive定义了变频器的地址,Speed则表示变频器的频率,其中VD640是设定的频率值,VD644反馈的是电机运行的实际频率。只要RUN位置1,变频器便开始运作,OFF位置1,变频器便停止。由上可知,通过使用各个指令块,便能直接方便地实现对变频器的控制,从而实现对传送带系统的监控。

图7 USS指令

4 结束语

针对国内岩棉生产线的自动化堆垛需求,本文设计开发了一套基于PLC和触摸屏的自动堆垛系统,并通过现场总线实现了与岩棉生产线主控系统的通信。经过现场调试改进,解决了落料不整齐、堆垛送叉有冲击、整体堆垛时间和生产节拍不协调等问题,整个系统稳定,满足生产要求。该系统促进了岩棉生产的全面自动化,有效提高了生产效率,改善了劳动环境条件。

[1]宋阳.基于西门子PLC控制系统的电梯运行设备研究[J].制造业自动化,2012,34(6):127 -129.

[2]吴坤,张树刚.煤矿胶带机的 PLC监控系统设计[J].PLC&FA,2012(2):53-57.

[3]吴明亮,魏莉莉.基于PLC的工业锅的DCS系统设计[J].科学技术与工程,2010,10(23):5744 -5747.

[4]沈丽娥,吴亦锋,张丽萍.基于PLC和FCS的湿法烟气脱硫吸收塔监控系统研究[J].福州大学学报:自然科学版,2011,39(1):77-81.

[5]刘国华.基于PLC和FCS集中供热锅炉控制系统设计[J].电力科学与技术学报,2011,26(2):118-122.

Design of Automatic Stacking System for Mineral Wool Production Line

ZHAO Xutao,ZHANG Qiuju,LI Kexiu

(Jiangnan University,Jiangsu Wuxi,214122,China)

Facing the automatic stacking demand of mineral wool production line,it designs automatic stacking system based on PLC and touch screen,and integrates the rock wool production line control system with communication via Field bus.It introduces automatic stacking system architecture and design details.The application of this system shows that the system performance is stable and meets production requirements,promotes comprehensive rockwool production automation,and improves the labor environmental conditions.

Rockwool;Production Line;Automatic Stacker;PLC;Fieldbus

TP29

A

2095-509X(2013)05-0048-04

10.3969/j.issn.2095 -509X.2013.05.012

2013-01-31

赵徐涛(1987—),男,浙江绍兴人,江南大学硕士研究生,主要研究方向为机电一体化技术应用。