高性能细晶钨基复合材料制备关键技术及开发应用

2012-12-31范景莲

范景莲,刘 涛,龚 星,高 杨

(中南大学 粉末冶金国家重点实验室,湖南 长沙 410083)

0 前言

难熔钨基复合材料是一类以钨为基,并添加有少量Ni、Cu、Fe、Co、Mo、Cr等元素组成的复合材料,该类材料具有密度高、熔点高、强度高、热膨胀系数小、热导率高、抗辐射能力强、耐腐蚀性强等优点,在电子信息、机械加工、航天航空、国防军工和核工业等领域有着广泛应用[1-4]。其中W-Ni-Fe(Cu)与WCu是两类应用较为广泛的钨基复合材料,例如,利用钨合金的高密度、好的强度和延性用作武器装备中的高毁伤穿甲材料;利用W-Cu材料的高导电率和抗烧蚀用作精密加工的电极材料、微电子信息用电子封装材料;利用钨材料的耐高温、抗辐射能力强、高热导率在核反应堆中用作高温屏蔽材料和高温偏滤器。近年来,随着科技的飞速发展,难熔钨基复合材料的应用领域正日益扩展,同时也对材料的性能提出了更为苛刻的要求。采用传统方法制备的难熔钨基复合材料由于晶粒粗大、组织均匀性差、性能低或致密度低等缺陷,已经难以满足尖端技术领域的发展需要。

采用纳米复合技术可制备高烧结活性的纳米复合粉末,并改变合金元素的固溶性和界面结构,通过控制烧结工艺或采用晶粒抑制技术可制备出高致密、组织均匀的细晶高性能钨基复合材料,是钨基复合材料发展的重要方向。本文论述了采用纳米复合技术制备高性能细晶钨基复合材料的发展现状,并探讨了高性能细晶钨基复合材料的发展趋势。

1 超细/纳米钨基复合粉末的制备技术

原始合金粉末的纯度、均匀性、粒度和晶粒度对制备高性能细晶合金起着重要的作用。因此制备超纯、超匀和超细颗粒的纳米晶钨基复合粉末是非常关键的第一步。超细/纳米钨基复合粉末的制备方法有:机械合金化、喷雾干燥、溶胶-凝胶法、冷凝干燥法和化学气相沉积法等[5-7]。其中,机械合金化和喷雾干燥技术是目前能实现批量生产且制备效果最为显著的重要技术途径。

1.1 机械合金化制备超细/纳米钨基复合粉末

机械合金化(Mechanical Alloying)是将W、Ni、Fe、Cu等各元素粉末在搅拌式、行星式高能球磨机中进行高能球磨,并采用惰性气体保护以防止粉末氧化。在机械合金化过程中粉末反复发生混合与碰撞,促使粉末体局部温度升高,从而发生冷焊与撕裂,各元素粉末之间发生互扩散。此法工艺设备简单,易于大批量生产,具有广阔前景。国内外的许多专家都对机械合金化作了较为深入的研究,Edelman等[8]对90W-Ni-Fe、93W-5.6Ni-1.4Fe和W-Hf-Ti等钨合金穿甲弹材料的机械合金化工艺进行了大量的研究。结果表明,在转速为75r/min,球料比为20∶1和装填系数为15%的条件下球磨48h后粉末晶粒达到稳定态,最终得到晶粒为16nm的钨基复合粉末。Aboud等人[9]采用机械合金化法制备W-20%Cu的复合粉末时发现,经过10h球磨,铜相固溶到钨相中,形成置换固溶体。随球磨时间增长,粉末粒度不断下降,并逐渐趋于平衡,当钨晶粒尺寸达到1~1.5nm之后,晶粒尺寸则不再降低。虽然采用机械合金化可以制备纳米复合粉末,其粉末混合均匀化程度高,可达到原子级水平,但该方法的主要缺点是过程中易引入杂质,粉末易于成团结块,粘壁现象严重。

针对机械合金化存在的缺点,范景莲等[10-11]对90W-Ni-Fe、93W-Ni-Fe和W-Cu等纳米晶预合金粉的机械合金化技术及机理做了较为深入的研究,如在机械合金化过程中添加过程控制剂(PCA)、对纳米粉末的抗氧化处理,可以改善MA粉末特性,制得了平均晶粒尺寸为8~10nm的无团结、无杂质污染的纳米晶钨基复合粉末。

1.2 喷雾干燥制备超细/纳米钨基复合粉末

喷雾干燥(Spray-Drying)是将溶液通过物理手段进行雾化而获得超微粒子的一种物理与化学相结合的方法,具有许多优点:可以方便地制备多种组元的复合粉末,且不同组元在粉末中的分布非常均匀;合成的粉末大多呈现球形或近球形。Lee等[12]人采用这种方法制备了纳米W-20Cu复合粉末。该方法是以偏钨酸铵和硝酸铜为原料,制备混合溶液,然后将混合溶液采用喷雾干燥,通过旋转雾化和其后的干燥工艺得到金属盐混合粉末的前驱体,将前驱体煅烧,形成W-Cu氧化物复合粉末,再将氧化物粉末球磨和采用二步氢还原,从而制备出超细/纳米复合粉末。此粉末具有很好的烧结活性,在1050~1200℃烧结后具有晶粒度为1μm左右的细晶显微组织的W-Cu合金。但由于在制备过程中粉末经历了高温焙烧和还原阶段,反应温度高且反应时间长,因此,容易引起粉末晶粒长大。

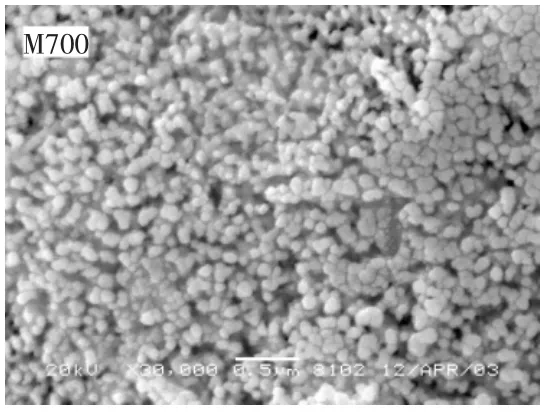

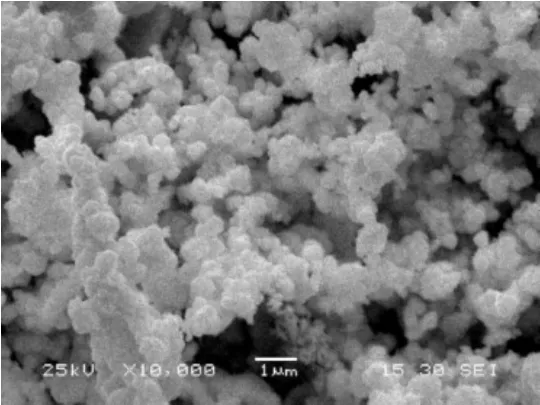

为了控制纳米复合粉末在制备过程中的晶粒长大,范景莲等人在喷雾干燥法的基础上,提出了溶胶-喷雾干燥-多步氢还原制备超细/纳米W-Ni-Fe、W-Cu等钨基复合粉末的新技术[13-14],并对溶胶-喷雾干燥制备纳米钨基复合粉末进行了深入研究,系统研究了溶胶体Zeta电位与颗粒粒度及分散性的关系;喷雾干燥过程、机理与氧化物还原动力学等。研究表明,在粉末还原过程中采用多步还原技术有效地控制了粉末晶粒的长大;表面活性剂的添加有利于降低复合氧化物粉末颗粒粒径;微量稀土能有效降低溶胶-喷雾干燥制备的超细/纳米W-Ni-Fe复合粉末的粒度与晶粒度,其钨晶粒尺寸约20~30nm,比没有稀土的复合粉末晶粒尺寸细小,如图1所示,且复合粉末经氢气还原后形成了γ-(Ni,Fe)相。此外,采用溶胶-喷雾干燥-多步氢还原技术还制备出超细/纳米W-Cu复合粉末(见图2),钨晶粒尺寸在30nm以下,该粉末能在1100~1500℃烧结达到近全致密,烧结后的材料显示出良好的导热、导电性能和力学性能。

图1 溶胶-喷雾干燥-多步氢还原制备的纳米W-Ni-Fe复合粉末

图2 溶胶-喷雾干燥-多步氢还原制备的纳米W-Cu复合粉末

2 纳米钨基复合粉末的烧结技术

由于超细/纳米钨基复合粉末采用传统的液相烧结工艺来进行烧结时,合金的晶粒非常容易长大,从而丧失了纳米粉末的优势,因此,近年来,为了控制超细/纳米粉末在烧结过程中的晶粒长大,国内研究者在传统液相烧结的基础上提出了细晶W-Ni-Fe合金的低温烧结和稀土微合金化+瞬时强化烧结技术以及细晶W-Cu复合材料的低温一步强化烧结技术,该类方法充分利用了超细/纳米复合粉末的高表面活性,利用晶界扩散与晶界迁移能量的差别来达到烧结致密化和抑制晶粒长大的目的,较好地满足钨基复合材料的密度和性能的要求。

2.1 低温烧结

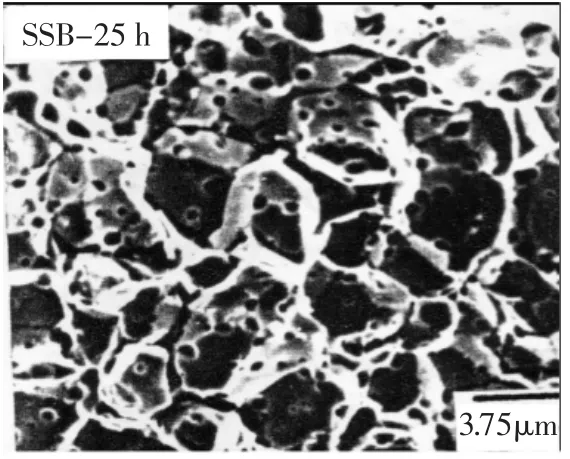

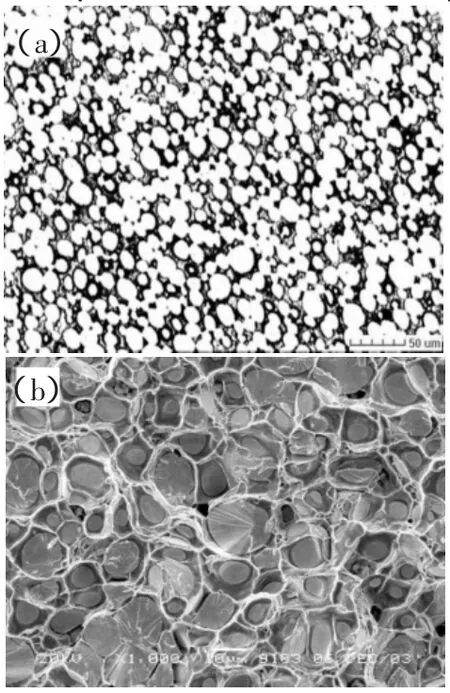

采用超细/纳米复合粉末由于缩短了粉末颗粒之间的原子扩散距离,而且粉末粒度细小,粉末比表面和界面多,比表面能高,使原子的扩散性大大增加,这些因素会使粉末的烧结活性大大增加,从而使致密化过程能在低于液相温度下完成,并因此获得晶粒细小的钨合金材料。范景莲等[15]研究了MA纳米晶90W-7Ni-3Fe复合粉末的低温烧结行为和微观组织演变,并分析了其致密化机理。研究结果表明与传统粉末相比,MA纳米复合粉末的致密化温度降低100~200℃,在1 350~1 450℃烧结时能达到99%以上的致密度,并且晶粒组织十分细小,平均晶粒尺寸约3~5μm(见图3)。

图3 固相烧结的细晶W-Ni-Fe合金组织照片

2.2 稀土微合金化+瞬时液相烧结

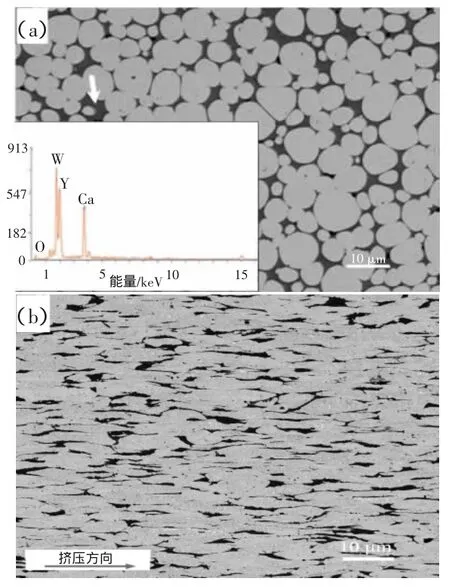

纳米W-Ni-Fe粉末采用低温烧结可以得到晶粒较细的钨合金,但由于W晶粒呈多角形,W晶粒连接度很高,因而合金虽然强度很高,但塑性很差。在液相烧结时,钨晶粒发生急剧粗化、长大和球化,并可能发生鼓泡现象。因此,纳米W-Ni-Fe液相烧结过程及晶粒尺寸控制是一个至关重要的问题。范景莲等[16-18]系统研究了纳米W-Ni-Fe液相烧结过程中的致密化行为、组织特征、致密化机理和稀土抑制气泡形成和晶粒长大的机制,采用稀土微合金化+瞬时液相烧结技术制得了抗拉强度为1 055MPa、延伸率≥20%的细晶W-Ni-Fe合金,合金中钨晶粒呈球形,W-W之间的接触度比低温烧结大为降低,晶粒尺寸在8~10μm之间(见图4)。经快速热挤压变形后,球形的钨颗粒沿挤压方向严重变形并呈纤维状,径向尺寸仅为1~2μm,横向尺寸约为10μm(见图5),纵横比约为8~10,钨颗粒内部微孔经挤压变形后消失,添加微量稀土的细晶钨合金棒材经快速热挤压后材料的抗拉强度均≥1 600MPa,延伸率均≥6%[19]。

图4 细晶钨合金金相组织(a)与拉伸断口SEM形貌(b)

图5 快速热挤压大变形后细晶93W-4.9Ni-2.1Fe-0.03Y合金的组织形貌

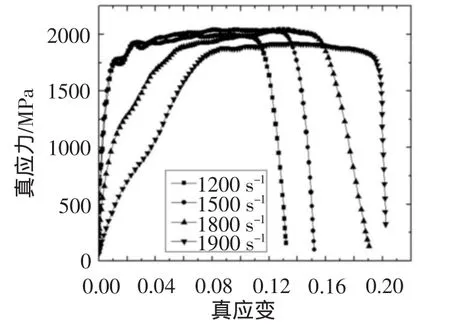

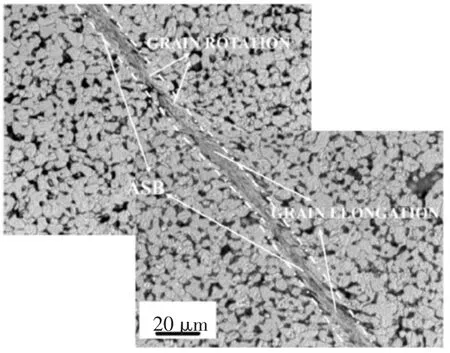

此外,范景莲等[20]人还利用Hopkinson动态压合金在应变率为1.2×103s-1,1.5×103s-1,1.8×103s-1和1.9×103s-1下的应力-应变曲线(见图6),研究发现,细晶钨合金表现低的应变硬化能力和应变率不敏感性,在应变率1.9×103s-1压缩后,形成了明显的局部绝热剪切带(见图7)和变形孪晶(见图8)。

图6 细晶钨合金动态压缩后的应力-应变曲线

图7 细晶钨合金经1.9×103s-1压缩后形成的局部绝热剪切带

图8 TEM明场像

2.3 细晶W-Cu复合材料的低温一步强化烧结

采用溶胶-喷雾干燥-多步氢还原技术制备的超细/纳米W-Cu复合粉末中由于各元素达到原子级水平的均匀混合,从而表现出良好的烧结活性。为此,范景莲等人采用低温一步强化烧结技术制备出细晶W-Cu复合材料,并对超细/纳米W-Cu复合粉末致密化行为和晶粒长大两方面开展了系统而深入的研究[21-22],研究发现,超细/纳米W-Cu复合粉末的致密化受两种烧结机制控制,在低温阶段以及较高温烧结时的初级阶段颗粒重排对其致密化的贡献较大;烧结中后期由于W晶粒的溶解-析出导致的晶粒长大,使得细晶W-Cu在低于常规烧结温度下便获得比普通W-Cu粉末更高的相对密度(如图9),且材料晶粒细小,组织均匀(如图10)。

图9 W-Cu纳米复合粉末致密化曲线

3 高性能细晶钨基复合材料的开发与应用

3.1 细晶W-Ni-Fe合金穿甲材料

传统W-Ni-Fe合金穿甲材料组织粗大,抗拉强度和延伸率低,在穿甲过程中易形成蘑菇头,自锐性差,与贫铀合金相比存在较大差距,因此传统的WNi-Fe材料难以满足兵器发展的需要。相比传统的W-Ni-Fe合金穿甲材料,范景莲等人采用纳米复合-稀土微合金化-强化烧结技术制备的细晶W-Ni-Fe合金组织细小且均匀,抗拉强度和延伸率高,经一次快速大变形热挤压后抗拉强度可达1550~1650MPa,延伸率为3.5%~7.5%,表现出优异的强韧性,并且该材料具有良好的绝热剪切带形成能力,能在较低的应变速率下形成细而长的局部绝热剪切带,预示着良好的穿甲自锐性,可替代一般传统W-Ni-Fe合金和贫铀合金用于穿甲战斗部材料。

3.2 细晶W-Cu破甲材料

W-Cu复合材料具有W的高密度特性和Cu的良好变形性能,成为近年来国外军事强国最关注的一种理想的药形罩材料。目前国外采用W-Cu复合材料用做药形罩,其破甲效果比紫铜提高30%,并已应用于某些武器型号;国内近40多年来仍以紫铜材料用做药形罩,破甲性能低。针对目前使用的紫铜破甲药形罩破甲威力已达极限,中南大学采用纳米复合-注射成形-低温一步烧结制备细晶钨铜药形罩,在破甲时能形成良好的破甲射流,破甲深度远高于紫铜,可替代紫铜用作战斗部破甲材料。

3.3 细晶W-Cu电极与电子封装材料

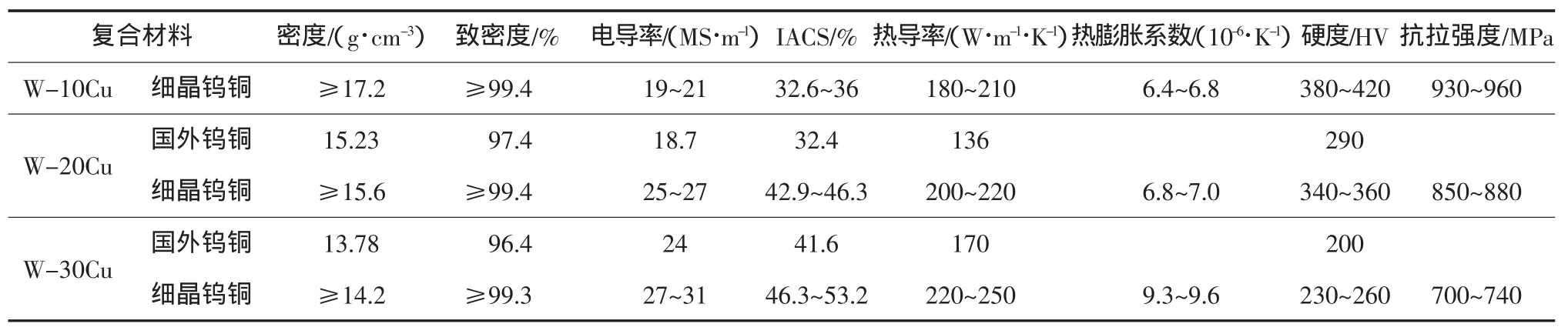

W-Cu材料以其导电、导热率高,热膨胀系数低和耐热性好等优点,在微电子信息中是一种理想的电子封装材料,同时在高精密机械加工中还可以用作电火花加工用电极材料。目前国内所生产的W-Cu电子封装材料和电极材料主要采用熔渗法制备,因而其合金成分和形状尺寸受限制,合金性能低,国内需要的高性能W-Cu电子封装材料与电极材料基本上依靠国外进口。为此,中南大学采用纳米复合-近净成形技术制备的W-Cu电子封装材料和电极材料(如图11),该材料不仅合金成分可以随意调节,而且形状不受限制,合金性能高,其性能如表1所示,从表上可以看出,采用超细/纳米钨铜复合粉末制备的细晶钨铜复合材料具有优异的热物性能及力学性能,其性能达到或接近国外先进水平,可替代国外进口钨铜材料用于制作电极材料、电子封装材料及热沉材料,满足我国高精密机械加工、微电子信息等领域发展的需要。其性能达到或接近国外先进水平,可替代国外进口的W-Cu材料,满足国内微电子信息、高精密加工技术发展的需要。

图11 细晶W-Cu电极与电子封装片

表1 细晶钨铜复合材料与国外钨铜复合材料的性能对比

4 展望

钨基复合材料以其优异性能将不仅在国防军工、航空航天等领域具有更大的发展空间,同时,在微电子信息、机械加工和原子能领域中的用量也将大幅度上升。然而,钨基复合材料受传统制备技术的限制,其致密化程度、组织结构分布、成分及形状、性能都难以达到理想状态,使得其应用受到很大限制。

近年来随着现代科学技术的发展,新技术和新工艺不断引入到钨基复合材料制备中,其中采用纳米复合技术制备的细晶/超细晶钨基合金材料克服了传统技术制备的钨基复合材料缺陷,使材料具有更为优异的性能,同时也将满足科技发展的需要,从而具有更为广阔的应用前景。

“十二五”期间开展高性能细晶钨基材料制备新技术与产业化的研究将有利于提高现有钨制品的使用水平,扩大钨制品的应用领域,满足高科技领域对高性能钨制品的要求,具有良好的市场应用前景;此外,中国是钨资源大国,在发展高性能细晶钨制品产业方面有着得天独厚的资源优势,开展高性能细晶钨基复合材料的研究还将提高中国钨资源深加工水平,促进中国有色金属工业的全面、健康发展。

[1]Fan J L,Gong X,Huang B Y,et al.Densification behavior of nanocrystalline W-Ni-Fe composite powder prepared by sol-spray drying and hydrogen reduction process[J].Journal of Alloys and Compounds,2010,489(1):188-194.

[2]Wang W F.Effect of tungsten particle size and copper content on working behavior of W-Cu alloy electrodes during elect rodischargemachining[J].Powder Metallurgy,1997,40(4):295-300.

[3]Raghunathan S,David L,Bourell.Synthesis and evaluation of advanced nanocrystalline Tungsten-based Materials[J].P/M Science and Techenology Briefs,1999,1(1):9-14.

[4]Fan J L,Lu M Y,Cheng H C,et al.Effect of alloying elements Ti,Zr on thepropertyand microstructure ofmolybdenum[J].International Journal of Refractory Metals and Hard Materials,2009,27:78-82.

[5]Fan J L,Liu T,Huang B Y,et al.Preparation and sintering of nanosized W-Ni-Fe powder by sol-spray drying process[J].Materials Science Forum,2007,534-536:1409-1412.

[6]Fan J L,Liu T,Cheng H C,et al.Preparation of fine grain tungsten heavy alloy with high properties bymechanical alloying and yttrium oxide addition[J].Journal of Materials Processing Technology,2008,208(1/3):463-469.

[7]Fan J L,Huang B Y.Densification andmicrostructure characteristics ofmechanically alloyed W-Ni-Fe powders[J].Journal of Advanced Materials,2004,36(4):48-52.

[8]Edelman D G,Palatka B J,Sub Hash G.Mechanical Alloying of WHf-Ti Alloys[M].NewJersy:Metal Powder International Federation,Bode A and Dowding R L eds,1995,227-233.

[9]Aboud T,Weiss B Z,Chaim R.Mechanical alloying of the immiscible system W-Cu[J].Nanostructured Materials,1994,6(4):405-408.

[10]范景莲.W-Ni-Fe高比重合金纳米晶预合金粉的制备[J].粉末冶金技术,1999,17(2):89-93.

[11]范景莲,刘 军,严德剑,等.细晶钨铜复合材料制备工艺的研究[J],粉末冶金技术,2004,22(2):83-86.

[12]Lee G G,Ha G H,Kim B K.Synthesis of high density ultrafine W/ Cu composite alloy bymechano-thermo chemical process[J].Powder Metallurgy,2000,43(1):79-82.

[13]马运柱,黄伯云,范景莲,等.纳米级90W-7Ni-3Fe复合粉末的烧结特性[J].中国有色金属学报,2004,14(8):1382-1388.

[14]刘 涛,范景莲.W-Ni-Fe系钨合金的形变强化与动态力学性能研究进展[J].中国钨业,2005,20(4):18-23.

[15]范景莲,曲选辉,李益民,等,高比重合金的固相烧结[J].中国有色金属学报,1999,9(2):327-329.

[16]曾 毅,范景莲,龚 星,等.纳米晶W-Ni-Fe复合粉末烧结过程中的致密化与显微组织演变[J].中南大学学报:自然科学版,2011,42(7):1906-1911.

[17]范景莲,曾 毅,刘 涛,等.纳米晶W-Ni-Fe复合粉末及其烧结过程中的固溶特性[J].稀有金属材料科学与工程,2011,40(7):1234-1238.

[18]祁美贵,范景莲,张 骁,等.微量Y2O3对细晶W-Ni-Fe粉末烧结行为和显微组织的影响[J].中国有色金属学报,2009,19(4):656-661.

[19]Gong X,Fan J L,Ding F,et al.Microstructure and highly enhancedmechanical properties of fine-grained tungsten heavy alloy after one-pass rapid hot extrusion[J].Materials Science and Engineering A.2011,528(10/11):3646-3652.

[20]Fan J L,Gong X,Huang B Y,et al.Dynamic Failure and Adiabatic Shear bands in Fine Grain 93W-4.9Ni-2.1Fe Alloy with Y2O3Addition under Lower High-Strain-Rate(HSR)Compression[J].Mechanics of Materials,2010,42(1):24-30.

[21]范景莲,朱 松,刘 涛,等.超细/纳米W-20Cu复合粉末的液相烧结机制[J].中国有色金属学报,2011,21(7):1587-1593.

[22]范景莲,朱 松,刘 涛,等.溶胶-喷雾干燥W-10Cu和W-20Cu复合粉末的烧结与微观性能研究[J].粉末冶金技术,2011,29(1):1-8.