钨在化工领域中的应用现状和发展前景

2012-12-31姜恒

姜 恒

(辽宁石油化工大学 化学与材料科学学院,辽宁 抚顺 113001)

中国是世界上钨资源最丰富的国家,钨在化工领域中的研究、开发和应用受到了广泛的重视。中国钨业正处于重大变革时期,一个显著特点是不断向深加工方向发展,深加工企业和深加工产品比例不断增加,产品技术含量越来越高,与世界先进国家相比差距逐渐缩短。目前中国钨总消费量的80%用于钨金属制品,用于化学制品的钨消费仅占约10%。钨深加工的化学制品有待进一步发展。

中国钨业协会制定的中国钨工业“十二五”发展规划中的发展重点之一就是钨化工,开发高技术含量、高附加值钨化工产品,重点发展精细化工产品和无机非金属材料,如WO3、WS2、钨杂多酸等在石油化工、垃圾处理、环保工程等方面更广泛的应用,发挥钨催化剂在石化领域的重要作用。

有关钨催化剂的综述性文章已有一些报道[1-4],笔者试图系统总结钨在化工领域中的应用现状和发展前景。

1 化工设备用特种钢材

钨及钨合金具有高密度、高强度、低热膨胀系数、抗腐蚀性和良好的机械加工等综合性能,已在航空航天、军事装备、电子、化工等许多领域中得到了广泛应用。其主要的应用范围包括:(1)用于切削、焊接和喷涂方面的碳化物,如碳化钨;(2)用于电子工业中大量的灯丝和电子管的阴极,高温电阻炉的加热元件;(3)用于高温领域,以至军事上制作的穿甲弹、药型罩等。

化学工业生产过程中经常涉及高温、高压以及强腐蚀性等苛刻条件,含钨的特种钢具有优异的性能而得到了广泛的应用。表1给出了含钨特种钢的性能和用途的一些例子[5]。

表1 含钨特种钢的性能和用途

随着石化行业(含煤制油、煤制烯烃)日益发展,对钨钼的需求正在不断扩大。2010年我国进口原油2.4亿t,其中主要为高含硫原油,高含硫原油加工过程中的高腐蚀性是很棘手的问题。特种钢主要用于提高工厂设备的耐蚀性。2010年石化行业特种钢的需求为105万t,2020年将上涨至150万t。

2 缓蚀剂

随着人们环保意识的增强,中性介质缓蚀剂铬酸盐逐渐被钼酸盐、钨酸盐等代替。钼酸钠缓蚀性能好、低毒、无公害,不会引起微生物的繁殖。但钼酸钠价格较贵,单独使用时所需剂量大、成本高。钨酸盐同样具备钼酸盐的优点,属环境友好型缓蚀剂。因此对钨酸盐的应用开发研究已越来越受到人们的关注[6]。钨酸盐毒性低,对钢铁、铝合金等材料的腐蚀有较好的缓蚀作用许多金属及合金在一定的介质中可以起到缓蚀作用。钨酸盐属钝化型缓蚀剂,氧化能力较弱,所以虽具有一定的缓蚀作用,但缓蚀率不高且加药量大。但钨酸钠也因其弱氧化性而具有强氧化型缓蚀剂所不具备的优势,即:可与其他缓蚀剂复配使用,从而降低其使用量[7-9]。邯钢集团有限公司高炉炉体及热风阀软环水闭路系统,经过5年实际运行证明,NX-312钨酸盐复合配方具有良好的缓蚀阻垢效果[10]。

3 催化剂

催化剂能够降低化学反应的活化能,从而加速反应而本身并不消耗的物质。一种催化剂只能有选择地加速某一或某些特定的反应,即同一催化剂对不同的反应有不同的催化活性,称为催化剂的选择性。催化是化学工业的基石,化学工业的重大变革和技术进步大多是因为新的催化材料或新的催化技术而产生。化学工业中超过60%的产品与90%的工艺过程是基于催化技术。钨催化剂包括钨单质、钨的氧化物、钨酸和钨酸盐、钨的硫化物和氯化物、杂多钨酸等。近年来大量的研究表明:钨催化剂对加氢、脱氢、烯烃水合、脱水、氧化、聚合、烷基化、酰基化、酯化、加氢脱硫等许多反应具有良好的催化作用,因而成为石油炼制、石油化工等行业应用的重要类型催化剂。

3.1 油品加氢处理催化剂

油品加氢对于提高原油加工深度、合理利用石油资源、改善产品质量、提高轻质油收率以及减少大气污染都具有重要意义。尤其是随着原油日益变重变劣,对中间馏分油的需求越来越多,催化加氢已经成为石油加工的一个重要过程。同时由于含硫原油的增加,催化加氢更显重要。

加氢处理包括:汽油、煤油和柴油加氢精制,焦化蜡油与焦化柴油加氢,石蜡和地蜡加氢精制,馏分油与重油加氢处理,润滑油加氢处理和全加氢型润滑油装置以及临氢降凝装置。加氢处理涉及的化学过程为脱硫、脱氮、脱氧、脱金属、裂化以及烯烃芳烃饱和。加氢处理技术的关键是催化剂。加氢裂化催化剂属于双功能催化剂,催化剂由具有加(脱)氢功能的金属组分和具有裂化功能的酸性载体组成。从20世纪60年代开始,我国加氢裂化催化剂的组成中,酸性载体在不断变化,但活性金属组分基本没有发生变化,一直采用钨和镍。加氢精制催化剂的活性组分通常由钨和助剂镍组成。表2列出的是国内外使用的、有代表性的加氢处理催化剂。在这些催化剂中,至少有一半以上的催化剂采用WO3活性组分,WO3负载量通常为20%~30%,特别是Akzo公司采用的Nebula非负载型催化剂,WO3含量高达40%~50%。国内石油化工科学研究院和抚顺石化研究院对加氢处理催化剂的开发和应用最为成功。国内有几十套炼油装置使用这两个单位研制的催化剂,总加工能力超过2 000万t,并且出口到意大利。

表2 国内外加氢催化剂型号及活性组分

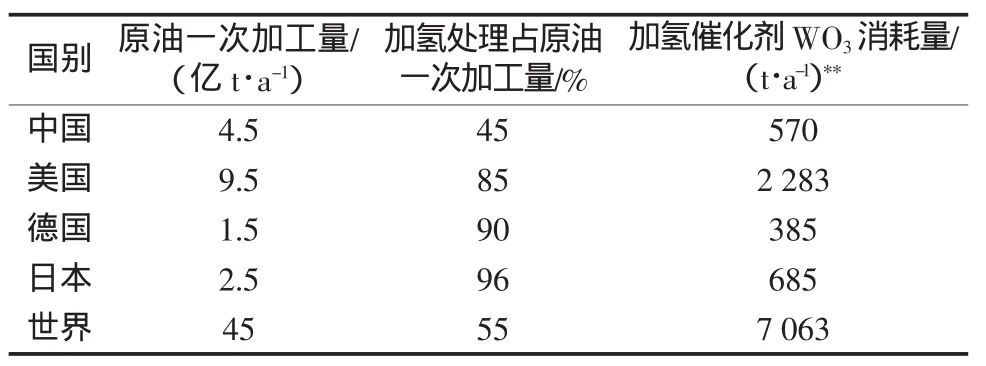

表3 2010年各国原油加工量及加氢催化剂WO3消耗量*

2010年中国大陆消耗原油4.5亿t(其中自产2.1亿t,进口2.4亿t)。截至2011年8月止,我国原油对外依存度达55.5%,首次超过美国。从表3可看出,我国加氢处理占原油一次加工量的百分数远低于发达国家,甚至低于世界平均水平,这主要是因为加氢处理成本高以及环保法规不够严格。在可预见的未来10年内,我国原油消费将持续增长,迫于脱硫脱氮的压力,加氢处理催化剂的消耗将成倍增加。

3.2 丙烯/乙烯歧化和丁烯歧化催化剂

丙烯歧化制乙烯与丁烯是扩大低级烯烃生产的选择途径,也是提供利用价值较高的烯烃的有效过程。其逆过程可以由乙烯与丁烯生产丙烯。烯烃歧化是调整烯烃生产结构的重要方法。比较实用的是高温WO3/SiO2催化剂,催化剂中WO3含量大于20%。中国石油化工股份有限公司上海石油化工研究院在其专利CN1611469A中公开了在WO3/SiO2催化体系中添加铌、铜中至少一种金属或其氧化物的技术方案,较好地解决了以往技术中存在的为获得丙烯需消耗高附加值乙烯以及丁烯歧化制丙烯过程中空速低、丁烯转化率低、丙烯选择性低、丙烯收率低的问题。可用于丁烯歧化制丙烯的工业生产中。

日本三井化学公司开发的新一代歧化催化剂是在传统钨催化剂上增加了多金属复合物。这种新型催化剂具有高活性、低反应温度和高选择性,其反应活性比传统催化剂提高30倍,反应温度可从300℃下降至230~250℃,反应选择性从88%增加至94%。三井化学位于日本大阪的一套烯烃转化装置于2004年投产,使用这种催化剂后,丙烯产量由原来的14万t/a增至15万t/a。

3.3 丙烯醛部分氧化制丙烯酸

早在19世纪70年代的工业生产中,Mo/V/W复合金属氧化物已被用作丙烯醛部分氧化制备丙烯酸催化剂。迄今为止,已在95%的工业装置中使用。催化剂的通式为Mo8V2WcOx,式中c值为0≤c≤5。通过调变c值来调整催化剂的活性和选择性[11]。通过添加铜、锑助剂制备的Mo/V/W/Cu/Sb复合金属氧化物对丙烯醛部分氧化制丙烯酸反应具有较好的催化活性[12]。

3.4 精细化学品合成催化剂

环烯烃易位聚合使用过渡金属络合物作催化剂,主要是由钨或钼的氯化物与烷基铝组成的催化体系。六氯化钨(WCl6)是环烯烃易位聚合催化剂。通过易位聚合可制得多种环烯聚合物,如聚环辛二烯、聚降冰片烯、聚双环戊二烯等。特别是近年来反应注射成型(RIM)技术的发展,将烯烃易位聚合引用到RIM工艺中,使烯烃聚合物的合成与成型一体化,最典型的RIM聚烯烃材料是聚双环戊二烯(PDCPD)。RIM-PDCPD原料价廉易得,产品性能优异,国外工业发达国家已开始应用于汽车工业,RIM—PDCPD的研究开发工作十分活跃。2005年诺贝尔化学奖授予法国化学家伊夫·肖万、美国化学家罗伯特·格拉布和理查德·施罗克,以表彰他们在烯烃易位反应研究领域作出的贡献。图1给出了环烯烃易位聚合之钨配合物催化剂的例子[13]。

图1 环烯烃易位聚合之钨配合物催化剂

杂多酸催化剂在精细化学品合成中扮演重要的角色,几种重要的使用杂多钨酸催化剂的工业化实例列于表4。采用多相催化剂(负载在SiO2载体上的含钯硅钨酸)气相氧化乙烯制乙酸。其他的例子是采用酸催化反应包括均相的液相烯烃水合反应、双相的四氢呋喃聚合以及气相法乙烯和乙酸反应制乙酸乙酯[14]。

表4 杂多钨酸催化合成之工业化实例

乙烯和乙酸一步反应生产乙酸乙酯的催化剂及其工艺与传统的乙酸乙酯生产工艺Tishchenko法、酯化法相比具有以下特点:①原子利用率为100%,不存在通常氧化反应中因二氧化碳气体的生成所造成的选择性降低,也不存在酯化反应中副产的水;②由于是采用固体催化剂的气相反应,因而就可以省去传统方法的催化剂分离和产物回收工艺,从节省能源和减少环境负荷的观点来看也是有利的;③由于用廉价的烯烃代替高价的醇作为原料,可以低成本生产乙酸乙酯。英国石油公司(BP)开发的技术商标为AVADA,2001年在英国赫尔地区实现产量220 000t/a。日本昭和电工公司开发类似的涉及由乙烯和乙酸一步反应生产乙酸乙酯的催化剂及其工艺,采用的催化剂同样为负载在SiO2载体上的硅钨酸,1999年在印度尼西亚的Merak地区实现了70 000t/a工业化生产装置,目前运转良好。

杂多钨酸种类繁多,常用的种类有HxPW11LO40(L=ZrIV,TiIV,ThIV),HxZW12O40(Z=SiIV,PV,BIII,CoIII,GeIV),H21B3W39O132,H6P2W18O62,H6P2W21O71,H6As2W21O69。涉及到的反应有:缩合、酯化、醚化、烷基化、水合与脱水、异构化、羟基化、山梨糖乙酰化、烯烃环氧化等等[15],限于篇幅,这里不一一繁述。

除杂多钨酸外,精细化学品合成用催化剂也可以是钨酸、钨酸盐和三氧化钨。由于精细化学品具有多品种、小批量等特点,因此很难统计钨催化剂的用量,估计国内每年用于精细化学品合成的钨催化剂的量为几百吨,国外每年约数千吨。

3.5 环境保护催化剂

我国以煤为主的能源结构是影响我国大气环境质量的主要因素之一,大气污染物中90%的二氧化硫、67%的氮氧化物来自于煤炭的燃烧,其中,燃煤电站、燃煤工业锅炉、燃煤炉窑等烟气排放污染问题最为突出,因此,燃煤烟气污染控制是控制大气环境污染的重要途径。经过多年的努力,我国的二氧化硫污染控制已取得了突破性进展,其污染程度已经呈现逐年下降的趋势。但是,对氮氧化物的污染控制仍然没有取得明显的效果。由于炉内脱硝最多可以提供50%~60%的脱硝效率,因此不能满足日趋严格的NOx排放标准,因此,目前国内外火电厂脱硝大都采用燃烧后控制,其主流技术多采用选择性催化还原法(SCR)来降低氮氧化物的污染。目前工程中应用最多的SCR催化剂是氧化钛基催化剂,以TiO2为载体,以V2O5、WO3为活性成分,一般TiO2含量为90%左右。表5给出了典型的SCR催化剂各组分含量及其作用。

表5 SCR催化剂各组分含量及其作用

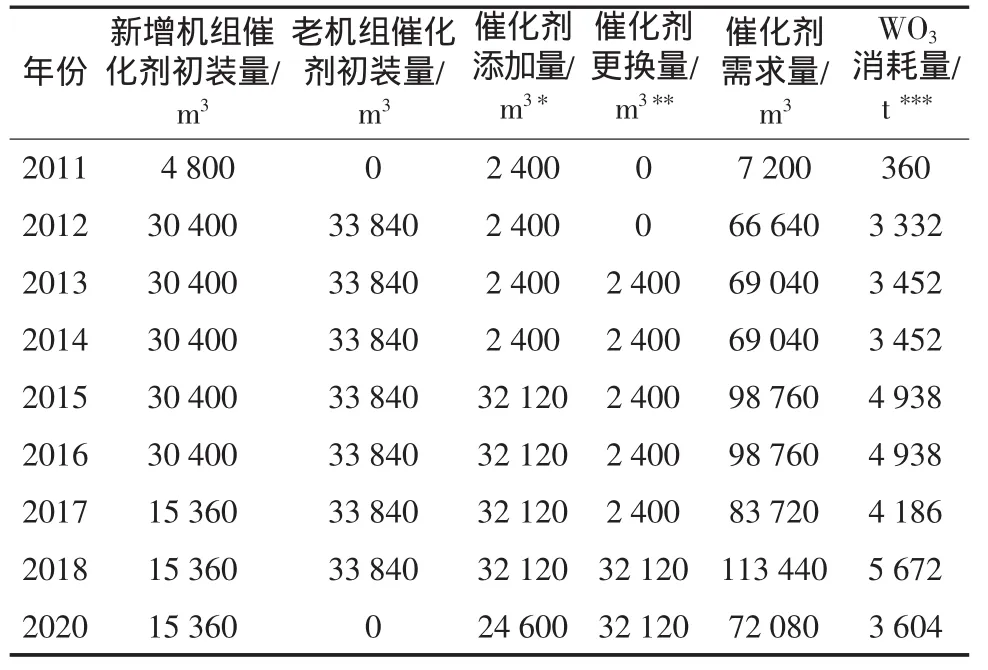

从1990-2007年我国火电发电量从0.5万亿kW·h增加到2.7万亿kW·h,平均占发电量的82%。随着火电行业的发展,烟气脱硝项目的推进,SCR脱硝催化剂的需求将进一步扩大。表6给出了2011-2020年全国脱硝催化剂市场需求预测[16]。

表6 2011-2020年全国SCR脱硝催化剂市场需求预测

Topsoe公司DNX选择性催化还原DeNOx催化剂采用基于波纹状、纤维增强的二氧化钛载体负载V2O5和WO3。这种多孔状的整体结构具有良好的NOx去除速率、低的SOx氧化率、高的抗毒物性能,其重量也低于板式或挤压式催化剂。在西班牙Repsol YPF公司的子公司RepsolQuimica公司投运72000m3AnRegenox再生式催化燃烧脱除NOx装置。

日本Hashimoto教授等人开发了一种在可见光下分解VOCs的活性比现有催化剂更强的光催化剂。该催化剂是一种铜负载的氧化钨。已证实该催化剂在可见光下将气态异丙醇分解为CO2和水的效率比传统的氮掺杂TiO2高15.8倍。与Hashimoto教授开发的另一种光催化剂相似,这种新型氧化钨催化剂有望有助于减轻病人的居室综合症以及减少寓所、医院及汽车中的恶臭物质。

4 新能源中的发展前景

中国科学院大连化学物理研究所发现活性炭负载的碳化钨催化剂不仅能像贵金属催化剂一样,将纤维素全部催化转化为多元醇,而且对乙二醇有较好的选择性,尤其是在少量镍的促进下,乙二醇收率可高达61%。特别是在活性炭(AC)以及介孔炭负载的镍-碳化钨(W2C)催化剂上,纤维素高选择性地转化为乙二醇,其收率最高可达75%[17-18]。将磷化钨(WP)催化剂应用于纤维素的催化转化反应结果表明,与碳化钨催化剂类似,WP催化剂也可高效地实现纤维素转化,在H2初始压力为6MPa,反应温度为245℃时,20%WP/AC催化纤维素高选择性地生成乙二醇,其收率为25.4mol%。2%镍的加入使得该催化剂上乙二醇收率增至46.0mol%,表明Ni与WP之间存在着明显的协同作用[19]。

高效水制氢用光催化剂。日本产业技术研究所能源技术部太阳光能转换实验组的Kazuhiro及其同事开发了一种铯处理的氧化钨光催化剂。该催化剂在420nm时量子效率为19%,是现有光催化剂量子效率的48倍。Cs-WO3光催化剂的高催化活性可望提升AIST开发的低压电解工艺水制氢装置的商业应用前景。

直接甲醇燃料电池(DMFC)具有原料甲醇易储存、电池的理论电压高、能量效率高等特点,适宜作电动车电源和便携式电源,即将投入商业化运行,具有广阔的发展前景。鉴于贵金属催化剂材料昂贵,致使质子膜燃料电池的运行成本很高,开发非贵金属催化剂得到专家们的关注。早期的研究表明,WC、Mo2WC在硫酸介质中对甲醇电催化氧化有催化活性,且电位<0.5V时腐蚀电流小到可以忽略。近年研究结果显示:金属碳化物中最具催化活性的组分是Ni,而WC在酸性介质中抗腐蚀性能很好,可有效地防止活性组分Ni被腐蚀;Ni/WC在硫酸介质中对甲醇的催化作用活性较高。虽然已有研究结果显示,金属碳化物的催化活性尚有待提高,但仍不失为一种可能替代贵金属Pt的廉价电催化剂。由于其活性低的一个重要原因是它的比表面积小(<5m2/g),因此,研究新的制法提高其比表面积,有可能大幅度提高其催化活性。

5 废催化剂的回收

钨矿是不可再生的稀有金属资源,近些年来,中国钨业在迅速发展的同时出现了惊人的资源加速消耗。这种迫在眉睫的严峻形势已引起人们的广泛关注。由粗放型的传统单程钨业经济模式向新型循环经济模式的转变势在必行。中国钨业协会制定的中国钨工业“十二五”发展规划中的发展目标之一就是循环经济,加强二次钨资源的再生利用,二次钨资源包括钨废渣、烟尘、废催化剂和废旧钨合金产品(硬质合金、高比重合金、钨铜合金和钨材等),力争2015年中国二次钨资源的利用率提高到30%以上。

随着现代石油炼制与化学工业的蓬勃发展,催化剂大量应用,每年各种催化装置报废的催化剂数量可观。大量失效的废催化剂如何处理、处置已经引起世界各国的高度重视。倘若对这些废催化剂不加处置而随意堆置的话,一方面会占用大量的土地资源,增加企业的成本;另一方面催化剂在使用过程当中所吸附的一些有毒、有害物质以及自身所含有的一些金属元素会由于各种作用而进入到自然环境,特别是水体,给环境带来严重危害;此外,废催化剂丢弃,其中所含有的各种有价金属资源没能得到回收利用,造成有效资源的巨大浪费。所以,开展废催化剂的回收利用既可以解决相应的一系列潜在的环境污染问题,还可以带来可观的经济效益和社会效益。

在国外,一些用户自己负责保管失效催化剂,定期到获得许可的危险废物填埋处理厂进行处理;或者由催化剂生产商回收其中的少部分用作催化剂生产的原料;或者由第三方公司进行催化剂的再生。国内尚未开展此方面的工作。目前公开报道的含钨催化剂回收仅见成都慧龙化工厂一家有探索性的研究[20]。

以SCR废弃催化剂为例,每立方米的废弃催化剂可回收TiO2约800kg;WO3+V2O5+MoO3约90kg。以油品加氢催化剂为例,每立方米的废弃催化剂可回收Al2O3(或Al2O3-SiO2)约600kg;WO3+MoO3+NiO约350kg。根据催化剂3年左右使用寿命来推算,到2012年,将有约260 000m3的废弃SCR催化剂产生,将有约6 000m3的废弃油品加氢催化剂产生。届时如果能够对这些废弃催化剂进行回收处理,则可回收TiO2208 000t;WO3+V2O5+MoO32 340t;Al2O33 600t;WO3+MoO3+NiO 2 010t。按照目前市场上TiO2:1.5~2万元/t;WO3:l5~l6万元/t;V2O5:l1~12万元/t;MoO3:15~16万元/t;NiO:l5~l6万元/t;Al2O3:0.2~0.3万元/t的价格计算,其总产值将达到至少70亿人民币。如果按照30%的利润计算,则每年可产生近21亿人民币的利润,2012年以后每年还会有倍数的增长。

6 结论和建议

6.1 结论

推动钨在化工领域中的研究、开发和应用的技术进步以及生产高附加值的钨化学品具有十分重要的意义。在这方面我国已取得重要成就,有的在国际上已处于领先水平。然而,在实现我国由钨资源大国向钨业强国转变中,尚需政府相关管理部门对从事钨业开发利用的各企业和部门进行整合与协调,才能尽快取得更全面的发展。我们必须常怀忧患意识,重视钨资源的回收再利用,逐步减少钨矿的开采。

6.2 建议

随着我国石油化工、火力发电的飞速发展以及对大气污染控制力度的加大,油品加氢处理催化剂、SCR脱硝催化剂及其他含钨催化剂在未来10年内将呈现倍数增长,同时这些含钨废催化剂也必然呈现倍数增长,回收这些废催化剂中的钨及其他有价金属势在必行。我国应采取严格的政策和法规来限制钨矿资源的开采,转而重视含钨废料中钨及其他有价金属的回收再利用。建议如下:

方案一:采取严格的立法规定,谁生产销售的催化剂,由谁来负责回收处理。一句话,谁生产谁负责回收。生产销售的催化剂的企业必须具备回收废催化剂的资质,对这些企业重新进行环评。

方案二:采取政府干预的措施,由国家环境保护部和钨协负责协调,在东北、西北、西南、华北、华中、华南建立6个废弃催化剂回收处理中心,由有资质、经济技术实力强的企业对废催化剂进行规模化处理。对催化剂使用单位购买催化剂的数量、废弃催化剂的数量及去向建立台账进行监控,禁止私自填埋处理或出售给个人或小企业处理,采取立法规定只能由相应的上述6个废弃催化剂回收处理中心来处理。

[1]谢宝华,曹小华,陶春元,等.钨催化剂的应用研究进展[J].中国钨业,2008,23(2):36-40.

[2]张文朴.我国含钨催化剂研究的某些进展[J].中国钨业,2001,16(5/6):87-90.

[3]张文朴.含钨工业催化剂研究的某些新进展[J].中国钨业,2004,19(2):26-29.

[4]杜泽学.我国石油炼制和化工中钨的催化应用和研究进展[J].中国钨业,2003,18(1):35-40.

[5]化学工业部化工机械研究院.腐蚀与防护手册:耐蚀金属材料及防蚀技术[M].北京:化学工业出版社,1990.

[6]周琼花,杨道武,朱志平.钨酸盐与乌洛托品对碳钢协同缓蚀作用的研究[J].华北电力技术,2004,(3):3-6.

[7]柳鑫华,孙彩云,梁英华,影响钨酸盐复合海水缓蚀剂缓蚀性能的因素[J].材料保护,2009,42(2):16-18.

[8]李凌杰,姚志明,雷惊雷.钨酸盐对镁合金在3.5%NaCl介质中的缓蚀作用[J].电化学,2008,14(4):427-430.

[9]徐群杰,单贞华,朱律均.聚天冬氨酸与钨酸钠复配对黄铜缓蚀作用的光电化学研究[J].化学学报,2009,67(7):618-622.

[10]石风华.高炉循环水水处理技术的应用[J].冶金电力,1997,(5):28-30.

[11]Endres S,Kampe P,Kunert J,et al.The influence of tungsten on structureandactivityof Mo-V-W-mixed oxide catalysts for acrolein oxidation[J].AppliedCatalysisA:General,2007,325:237-243.

[12]李晓云,胡远明,郭 郢,等.干燥方式对丙烯醛部分氧化制丙烯酸催化剂的影响[J].工业催化,2011,19(1):31-34.

[13]Biolawski C W,Grubbs R H.Living ring-openingmetathesis polymerization[J].Progress in Polymer Science,2007,32(1):1-29.

[14]Kozhevnikov I V.Sustainable heterogeneous acid catalysis by heteropoly acids[J].Journal of Molecular Catalysis A:Chemical,2007,262:86-92.

[15]Timofeeva M N.Acid catalysis by heteropoly acids[J].Applied Catalysis A:General,2003,256:19-35.

[16]方 华,韩 静,李守信.选择性催化还原法烟气脱硝催化剂市场分析[J].中国环保产业,2010,(4):16-18

[17]Ji N,Zhang T,Zheng M Y,et al.Direct catalytic conversion of cellulose into ethylene glycol using nickel-promoted tungsten carbide catalysts[J].Angewandte Chemie International Edition,2008,47(44):8510-8513.

[18]Zhang Y H,Wang A Q,Zhang T.A new 3Dmesoporous carbon replicated from commercial silica as a catalyst support for direct conversion of cellulose into ethylene glycolm[J].Chem Commun,2010,46:862.

[19]赵冠鸿,郑明远,王爱琴,等.磷化钨催化转化纤维素制乙二醇[J].催化学报,2010,31(8):928-932.

[20]秦玉楠.利用含钨废催化剂生产钨酸的工业实践[J].中国钨业,2002,17(6):40-42.