非正常排空冶炼烟气的治理工艺研究

2012-12-29刘建国梁清世

刘建国,梁清世

(金川万方实业公司,甘肃金昌 737102)

非正常排空冶炼烟气的治理工艺研究

刘建国,梁清世

(金川万方实业公司,甘肃金昌 737102)

目前国内外工业化应用的低浓度二氧化硫的脱硫方法有十余种,然而由于停产检修和事故、设备故障造成系统急停引发的冶炼烟气非正常排空时呈现出瞬间高浓度、规律性差,目前文献中尚未有解决方法。文中介绍了在中试基础上建成的国内最大规模采用柠檬酸钠大型吸收解析系统治理非正常排空冶炼烟气的工艺技术及该系统的工业化试生产情况,并对生产中出现的问题进行了探讨,提出了解决办法。尽管仍有一些问题需要解决,但试生产实践证明柠檬酸钠吸收解析法是一种有效的非正常排空冶炼烟气治理工艺,值得推广应用。

非正常排空冶炼烟气;柠檬酸钠;吸收解析;生产实践;副反应

1 引言

正常情况下,有色冶炼烟气要经过烟气制酸系统将绝大部分二氧化硫生产成用途广泛的产品——硫酸,剩余的、已达到国家排放标准的尾气才能向空气中排放。烟气的非正常排空是指由于火法炉窑的停炉、开炉及炉窑保温时,或由于生产事故、火法和烟气制酸工艺段的重要设备的突发性故障使得冶炼烟气无法正常进行制酸而被迫排放的烟气。这些非正常排空烟气排放有随机性和被动性,规律性差,难以有效控制,累积SO2排放总量大,局部时段排放SO2浓度较高,容易造成厂区及社区环境污染,影响厂区四周的居民身心健康。目前尚无文献报道此类烟气的治理方式。

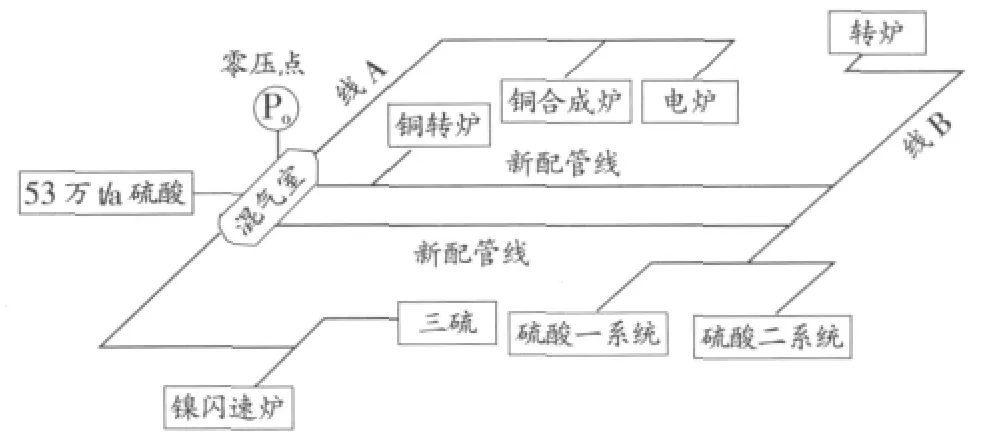

目前,金川集团有限公司的化工厂区内有七套制酸装置及一套亚硫酸钠生产装置,回收治理高低浓度不同的冶炼SO2烟气,总处理气量达到130万Nm3/h,烟气均通过烟气网络体系调配(见图1)。

图1 金川集团有限公司烟气配置1#网络简图

在烟气网络体系两端,分别连接着多台冶金炉窑与多套制酸装置。由于设备众多,系统庞大繁杂,网络两端任意一台设备故障,都有可能造成对端设备的运行波动。化工厂烟气处理工艺段的电网波动或者设备机械故障时,也有可能造成冶金炉窑运行不正常,冶炼低浓度SO2烟气无法满足制酸要求而外排。为解决这种非正常状态下外排冶炼烟气中SO2的回收问题,化工厂提出了用柠檬酸钠吸收解析法处理这部分烟气方案。

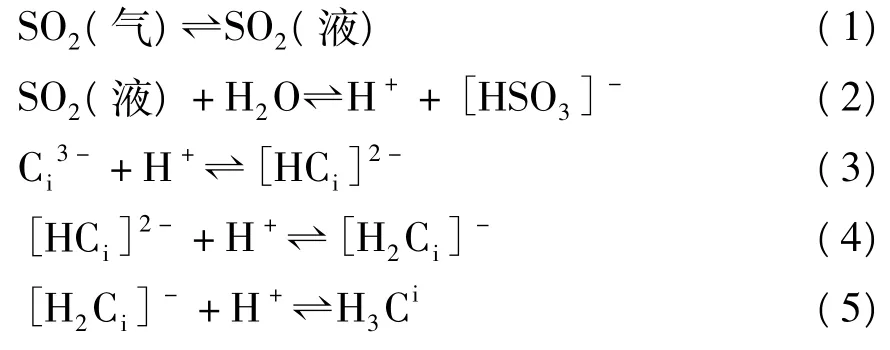

柠檬酸钠法是70年代由挪威和瑞典等国家首先开发成功的。该法可从含SO2为0.3%~7%的气体中除去90%以上的SO2,吸收液用蒸汽加热再生,产出90%左右的高浓SO2气体[1]。工艺原理如下:

用水溶液吸收SO2,吸收量取决于水溶液的pH值。pH值增大,吸收作用增强。但SO2溶解后会形成亚硫酸根离子(HSO3-),降低了溶液pH值,限制了对SO2的吸收。随着吸收液中SO2的增加,pH值逐渐下降,吸收SO2的效率也随之下降。采用柠檬酸钠和柠檬酸形成的缓冲溶液作吸收剂,能抑制pH值的降低[2],这种缓冲的结果是溶液中允许SO2含量高,能够处理烟气中的SO2总量就多。其吸收反应过程可用下列溶解和离解平衡式表示。

式中Ci表示柠檬酸根,柠檬酸盐的溶解平衡,提供了最好的缓冲作用,保持了吸收反应最佳的pH值范围(3~5)。柠檬酸钠无毒无异味,不易燃烧,生产操作安全,吸收液在生产中循环使用,无“三废”排放,它比目前广泛使用的氨酸法既要消耗硫酸又要消耗氨、蒸气,有许多优越性。

国内柠檬酸钠吸收解析装置是用于制取液体SO2,一般采取燃烧硫磺配置原料气,原料烟气SO2浓度为6%~8%,气量比较小。国内最大的柠檬酸钠吸收解析装置生产能力为年产液体SO22000t,气量最大为10000Nm3/h。利用柠檬酸钠吸收解析治理非正常排空冶炼烟气,在国内尚未先例。本项目处理一期转炉非正常外排烟气,烟气平均浓度为1%,气量最大为18万Nm3/h,设计生产能力为年产SO23万t,是国内最大装置的15倍。

2 工艺方案的选择

2.1 常见低浓度烟气脱硫工艺的比较

目前国内外工业化应用的脱硫方法有十余种,其中应用较广泛的主要有石灰法、硫酸铵法、有机胺法、亚硫酸钠法、活性焦法、碱吸收法和柠檬酸钠法等。其中,石灰法利用生石灰与SO2的反应实现脱硫,其反应物CaSO3无利用价值,因此该法产生大量要抛弃的废渣,只适合处理较小气量的烟气。硫酸铵法以氨为原料对SO2进行吸收,最终产出硫酸铵,该法需配套氮肥企业及氨产品生产线,投资较高。有机胺法和硫酸铵法相比,吸收剂二元胺可循环使用,但该技术为国外专利技术,包括吸收剂在内也需要进口,因此投资和运行费用较高。活性焦法是一种新型的干法脱硫工艺,它利用活性焦将SO2进行物理和化学吸附,并在加热后解析出高浓度SO2,适合处理低温、低含尘烟气;但是当SO2浓度大于0.5%时,运行中活性焦消耗量将明显上升;而且该工艺近似于固定床,系统阻力较高。碱吸收法是利用NaOH和SO2的化学反应实现脱硫,对烟气浓度无要求,其脱硫率较高,运行成本也比较高。亚硫酸钠法与碱吸收法脱硫原理相似,但该法是一套完整的亚硫酸钠产品生产线,因冶炼二氧化硫浓度波动较大,在本项目中大量时间主要负责处理较低浓度的二氧化硫烟气,硫酸根浓度较大,因此吸收液难以生产较为合格的亚硫酸钠产品,且除了脱硫工艺外,还包括烟气净化、吸收液的中和、蒸发、产品的干燥等工序,因此相比投资较大。柠檬酸钠吸收解析法利用柠檬酸钠的缓冲溶液对SO2进行吸收,并在加热的条件下解析出高浓度SO2,吸收剂柠檬酸钠为循环使用,是一种新型环保的脱硫方法[3]。

一方面要考虑治理系统的炉窑开停、转炉切换等低浓度烟气的处理需要,另一方面还应适应由于停产检修和生产事故、设备故障造成的非正常排空时烟气短期可能出现的高浓、高温、浓度波动大、规律性差的特点,项目组对常见的活性焦法、氨法、有机胺法、碱法、柠檬酸钠法等脱硫工艺进行了认真地考察、筛选和比较,认为柠檬酸钠吸收解析法为优选。非正常生产状态时的排空烟气特点是温度高、浓度也波动大,常见的活性焦脱硫装置无法适应其短期出现的高浓、高温的烟气条件,其中烟气浓度升高将造成活性焦粉化的加剧,高温将造成活性焦吸收率的显著下降;氨吸收法投资较高,且需要配套生产肥料的装置或下游企业,不适合集团公司的实际情况;有机胺吸收法投资偏高,吸收剂有机胺国内生产较少,运行成本居高不下。综合比较之下,化工厂选用了柠檬酸钠法脱硫工艺。这种方法的原理是利用柠檬酸钠强碱弱酸的缓冲溶液性质,对烟气中二氧化硫进行吸收。柠檬酸钠法与活性焦工艺的干法吸附相比,采用循环液体喷淋吸收,适宜高温烟气;与国际上常用的吸收剂二元有机胺相比,吸收剂柠檬酸钠的成本显著降低。另一方面,管网系统中短时间内送入的二氧化硫吸收在溶液中,吸收饱和液可以暂时储存,在适宜的时候再送到解吸塔,解析出高浓度二氧化硫送入制酸系统,具有操作上的灵活性。

2.2 中试研究和工艺优化

化工厂于2004年开始对柠檬酸钠脱硫工艺进行了认真的研究,2008年利用亚硫酸钠生产系统的净化、吸收的部分设备和新安装的解析塔以及加热器进行了工业化放大实验,进入吸收塔之前的二氧化硫浓度为1%~2%,吸收率一般为92%~95%,吸收后尾气中的二氧化硫浓度能控制在700PPm,为实现尾气能达标排放,需增加尾气吸收塔。并通过实验确定了柠檬酸浓度、pH、气液比、吸收温度、解吸温度等技术指标。

3 工艺流程及关键技术

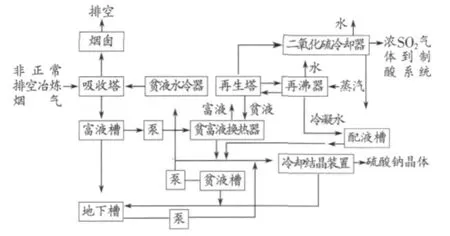

本项目主要包括吸收液配制系统、烟气净化系统、烟气吸收系统、富液解吸系统、洗涤换热系统及吸收液换热系统、贫液脱销系统、供电及仪表检测控制系统等。该项目为目前全世界规模最大的柠檬酸钠吸收解析系统,其设计正常处理气量18万Nm3/h,产品主要为高浓度SO2烟气,烟气SO2浓度在30%~95%之间(依冷凝深度不同而不同),解吸后高浓度SO2烟气量最大为5500m3/h,含SO23.24t/h,送制酸系统回收利用。根据烟气条件中硫量计算,本项目年回收SO230310t,生产硫酸(93%)49905t。

根据冶炼烟气条件,净化工段选择高效湍冲洗涤、绝热蒸发降温、稀酸冷却、一级电除雾器流程,利用稀酸板式换热器移走系统热量。吸收工段采用一级柠檬酸钠吸收、二级10%液碱保安吸收工艺,确保尾气达标排放。解析工段采用再沸器间接加热、直接气提方式,确保解析的高效及出口SO2浓度的提高。工艺流程如图2。

来自冶炼系统的约120℃烟气在逆喷管内与洗涤液体充分接触,初步降温、除尘净化后进入一级柠檬酸钠吸收塔,气体在塔内与液体逆流接触,其中的SO2被柠檬酸根吸收而进入液相;剩余少量未被吸收的SO2随烟气进入液碱吸收塔,气体中的SO2与氢氧化钠反应而去除,尾气SO2达标排放。

图2 非正常排空烟气吸收解析系统工艺流程简图

吸收工段的饱和柠檬酸钠吸收液送到换热器与解析塔出口的高温贫液换热提高温度,再用蒸汽补充热量进一步将吸收液提高温度到90~100℃,解析脱出高浓度SO2气体,经冷却、脱水后送制酸系统;解析后的贫液经换热至温度40~45℃后返回吸收塔内循环使用。

4 工业试生产运行情况

在中试试验中吸收过程表现出的趋势是,在烟气SO2浓度和气量持续稳定的条件下,吸收效果较为稳定,吸收率与气液比等操作条件有关,通过调节操作条件,可以使吸收率达到较为理想的结果,只是气浓不同,对应的液相中SO2含量不同而已,并通过实验确定了柠檬酸浓度为1.5mol/l、吸收液pH为4~5、气液比为1∶300、吸收温度≤50℃。

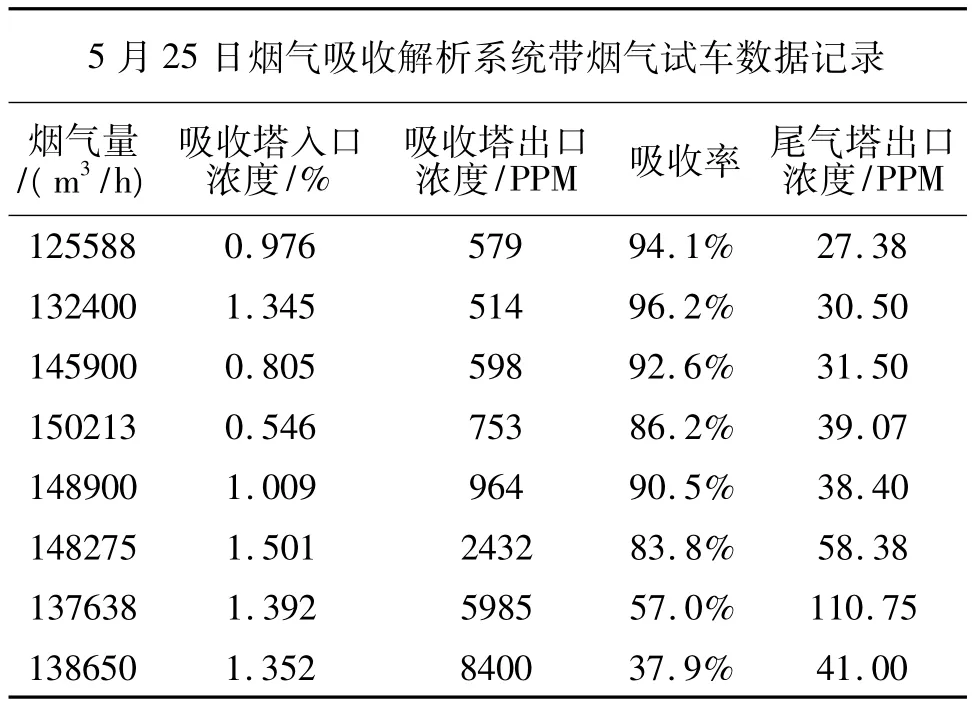

表1 吸收数据统计

平均吸收率:91%,临近吸收终点吸收率: 47.5%,吸收终点时,循环液中SO2饱和浓度: 51.8g/L。尾气经过尾气塔吸收后,出口SO2不大于400mg/Nm3,尾气达标排放。

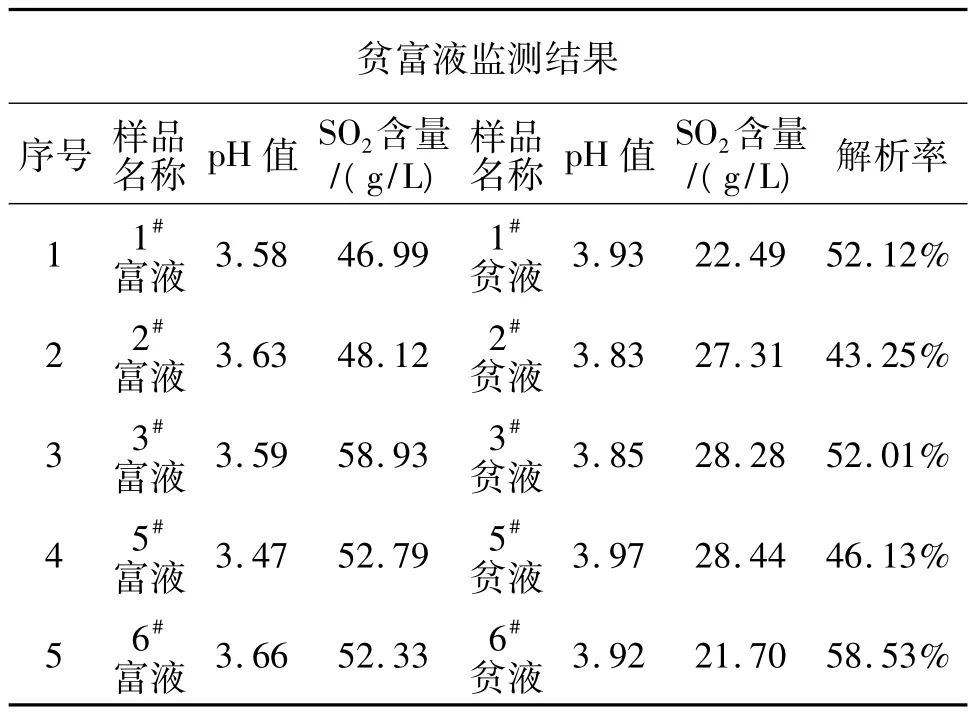

在中试验证实验中对水浴加热解析和水蒸汽汽提解析进行了多次对比,汽提解析效果远好于水浴加热。汽提解析可在很短时间内达到45%以上的解析率,本项目采用再沸器间接加热、直接气提方式,其解析效果见下表。

表2 解析工序测试相关数据

经济解析效率45%~60%,解析后气体SO2经冷凝脱水后,体积分数不低于60%,若干燥、压缩后可生产液体SO2。本系统未设干燥、压缩装置,所产生的SO2送制酸系统制酸。

5 试生产问题浅析

5.1 S02炉气的净化

来自冶炼的炉气含有大量的尘、重金属等杂质,带进吸收塔后很容易生产柠檬酸重金属盐沉淀,堵塞管道、设备,恶化柠檬酸循环液的质量,缩短循环液的使用寿命。因此必须在吸收前增加净化设备,并保证净化效果。

5.2 吸收液的脱硝

由于在吸收中有HSO3-离子生成,原料气中又有氧气。二者发生如(6)式反应:

生成SO42-,其氧化率约为1%。而且原料气中含有三氧化硫,吸收溶解生成SO42-,吸收液中SO42-浓度逐渐富集增大。氧化率与SO42-浓度有关[4]。当吸收剂中SO42-积累到一定限度时,氧化作用将激增,使得SO42-浓度大幅度增长。这样既限制了SO2的溶解,影响吸收率,又形成Na2SO4而易造成生产系统堵塞。所以吸收液在使用一段时间后要处理其中的SO42-以确保吸收率,否则吸收液无法循环使用。在解析工序增加冷冻脱除硫酸根工艺,连续脱除吸收液中的硫酸根,保证返回吸收塔的贫液SO42-含量低于50g/l。

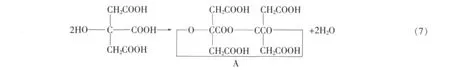

5.3 解析温度控制

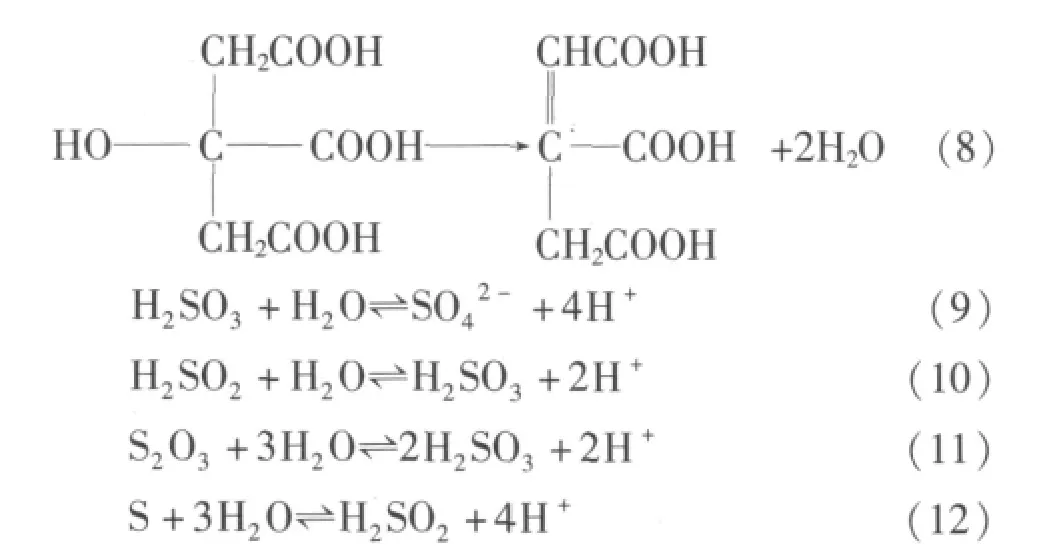

本工艺技术经济效益指标的好坏关键在于解吸工序。由于解吸工序温度高,所以副反应也就比较多,这些副反应如式(7)~(12),这些副反应导致柠檬酸被破坏和硫利用率的降低及管道堵塞。由于解吸釜中存在着大量的游离柠檬酸,所以(7)、(8)两个反应必定发生。结果,柠檬酸分别被转换成A、B两种有机酸。这两种酸由于分子中没有羟基,因而酸性不及柠檬酸强。这样,在115℃(解吸釜的液温)就不能与NaHSO3发生反应生成SO2及其钠盐,不转换成钠盐的A及B酸就不具有吸收SO2的能力。A、B二种酸生成得越多,吸收率就下降得越厉害,最后只能调换新鲜的柠檬酸钠吸收剂。在解吸过程中,系统内具有一定的酸性,所以比较容易发生(9)~(12)式的逆反应。这些反应不仅造成H2SO3的损失〔(9)式除外〕,降低了硫利用率,而且生成的S还会使塔系及管道堵塞,影响开车率。如果沉淀过多,不仅要清理堵塞部位,还必须调换吸收液[5]。

因此这些副反应速度的快慢直接影响本工艺的技术经济指标。降低产品单耗的关键在于减慢这些副反应的反应速率。而要减慢这些副反应,就要适当控制解吸工序的温度,使之不致过高,但又不能太低,否则影响解吸度,进而影响吸收率。为此,本项目采用再沸器间接加热、直接气提方式进行解吸,解析温度控制在97~105℃,保证解析效率和经济运行。

5.4 解析工序设备、管道材质选择

在解吸工序中,无论是在液相、气液接触相,还是在低温部分,lCrl8Ni9Ti、聚丙烯、硬聚氯乙烯都能耐住柠檬酸钠溶液的腐蚀。但在解吸高温条件下若选用碳钢和不锈钢运行过程中设备受到的腐蚀极为明显,各种塑料都不能用。通过挂片试验我们选择了特殊金属材料制作柠檬酸钠项目解析工序高温柠檬酸钠过流管道、设备,运行半年,未发现腐蚀情况,运行状况良好。

5.5 经济效益

该工艺装置的设计能力为3万t/年,根据今年生产情况,单位生产成本为541.55元/tSO2。相比较硫酸铵法生产1t二氧化硫要消耗6t硫酸铵之外还要消耗硫酸[6],成本还是要小得多。但成本还是稍高,主要体现在蒸汽消耗和电耗上,还需要继续研究,以求降低能耗,确保该环保项目经济运行。

6 结论

从工艺、财务、投资、环保等方面对柠檬酸钠系统进行系统分析,可得出以下结论:

(1)本项目净化系统采用了化工厂广泛应用、在国内处于行业先进地位、成熟可靠的工艺技术,吸收、解析系统在自主试验研究技术的基础上开发而成。该项目工艺操作弹性大、适应能力强,建成后对于冶炼、化工突发性故障期间等非常生产状态下的烟气能够有效吸收,起到环境安全保障作用。

(2)高气量低浓度大型烟气吸收塔、大型高效解析塔,实现了设备大型化、生产连续化、操作自动化。主要生产装置采用DCS系统控制,实现生产过程中关键设备、关键指标联锁控制。DCS留有与工厂信息管理系统的接口,系统的生产数据将被引入全厂管理信息系统。

(3)本项目属于环保项目,除了能够处理冶炼、化工突发性故障期间等非常生产状态下的烟气外,在冶炼、化工正常状态下,可以处理一期部分环保烟气,大大减少环保烟气对环境的危害。

该项目的实施为冶炼、化工两厂生产装置的稳定运行创造了条件,对改善厂区低空大气环境质量具有明显的作用,同时还提高了冶金炉窑、制酸装置对烟气波动的适应能力,每年消减了SO2量3万多t,具有良好的环境效益和社会效益。生产实践证明:柠檬酸钠法工艺流程简单,操作方便,无二次污染,是一种比较理想的非正常排空冶炼烟气治理工艺,值得推广应用。

[1]何涛.柠檬酸钠法制液体二氧化硫[J].内蒙古石油化工,2007 (3):23-25。

[2]许国洪.用柠檬酸钠法处理尾气的生产实践[J].硫酸工业1998(6):35-38。

[3]李林波,洪涛,亢淑梅,等.用柠檬酸盐法从冶炼烟气中分离低浓度SO2的研究[J].有色金属(冶炼部分),2004(2):2-4。

[4]石林,李孟飞,兰惠生,等.柠檬酸钠法烟气脱硫技术中硫酸钠的生成控制[J].华南理工大学学报,2007,35(6):111-115。

[5]张松柏.国内柠檬酸钠法制SO2的缺陷[J].硫酸工业,1995 (3):40-42。

[6]张金生.柠檬酸钠法生产液体SO2的理论探讨及国内厂家生产问题的分析[J].硫酸工业,1998(3):3-6。

Research on the Treatment Process of Abnormally Smelting Flue Gas Emission

LIU Jian-guo,LIANG Qing-shi

(Jinchuan Wanfang Enterprise Co.Ltd.,Jinchang,Gansu 737102,China)

So far more than ten de-sulfuric methods were applied in treating the low concentration sulfur dioxide in domestic and overseas.However no solution method had been reported in all literatures concerning treat the abnormally moment high density and irregularly emitted smelting flue gas which caused by maintenance breakdown,equipment accident and system emergency shutdown.In this paper the largest domestic scale absorption and desorption system by sodium citrate solution was constructed to treat the abnormally emitted smelting gas according to the results of the batch-scale experiments.The industrial trial production conditions were introduced and analyzed,and the problems in production were discussed,the solutions were put forward.Sodium citrate absorption and desorption method was proved to be an efficient treatment technology for the abnormally emitted smelting gas and is worthy of popularization and application,although there is still some problems to be resolved.

abnormally emitted smelting flue gas;sodium citrate;absorption and desorption;production practice;side reaction

X756

A

1009-3842(2012)05-0018-05

2012-08-07

刘建国(1963-),男,陕西麟游人,本科,冶金工程硕士,化学工程高级工程师,金川集团公司引军人才,研究方向为冶金节能环保与再生金属回收技术。E-mail:slslll@126.com。