4.8t/h容克辊底式退火炉节能减排改造实践研究

2012-12-29毛健文

毛健文

(江西铜业加工事业部,江西南昌 330096)

4.8t/h容克辊底式退火炉节能减排改造实践研究

毛健文

(江西铜业加工事业部,江西南昌 330096)

辊底式退火炉是TP2铜管光亮退火主流工艺设备,也是铜加工生产中耗能的一个重要环节。随着国家对重点企业单位节能减排的强制要求,进行退火炉此方面的研究就显得尤为重要。文中简要介绍了4.8t/h容克炉的系统状况,并从工艺优化、生产方式、吹洗系统、油气分离过滤系统等方面探讨了退火炉改造实践效果,结果表明节能减排效果显著,有效实现了企业工艺技术创新以及电气装备的节能效果。

退火炉;工艺优化;节能减排;改造;效果

1 引言

我国正处于一个经济高速发展的时期,能源问题目前已成为制约经济和社会发展的瓶颈,节能减排、发展低碳经济、建设节约型社会成为当前全社会的一项重要工作。作为铜管加工企业,生产过程需对TP2铜管产品进行热处理,TP2铜盘管成品退火最常使用的设备为4.8t/h容克辊底式连续退火炉。此过程是铜加工产品生产中一个重要环节,也是一个耗能的重要环节。随着退火炉吹洗系统、水冷系统、负压除油系统等功能不断完善,产品质量得到不断提高,但随之带来的是能耗和污染的增加。特别是随着国家对能耗和环境标准的逐步完善和严格执行;随着国家对重点企业单位GDP能耗降低20%硬指标的的强制要求,如何合理利用退火炉各项功能,满足产品质量的同时而又节能降耗成为铜加工重点能耗企业必须研究解决的课题。

24.8t/h退火炉现状和问题

目前国内大多数主要生产线采用4.8t/h辊底式退火炉进行层绕卷(LWC和盘管)的光亮退火(其工艺流程如图1)[1-2]。其炉体结构主要由(1)进料真空室、(2)加热区(加热器功率900kW安装于炉子两侧)、(3)保温区、(4)冷却1区、(5)冷却2区、(6)冷却3区、(7)出料真空室、(8)组、拆摞架系统组成。炉子型式为强对流热风循环间接电加热辐射退火炉,该炉密封性能较好,炉子最高使用温度650±5℃,采用氮-氢混合保护气体,并装有CTP铜管内表面吹洗系统,从而保证铜管内、外表面的光亮、洁净,生产出满足空调严格要求的高品质铜管。

从国内TP2铜盘管生产企业来看,在铜管成品退火过程中经常会出现以下问题:(1)工艺不够优化;(2)摞料方式不够高效;(3)CTP吹洗系统过度使用和漏气;(4)油气未分离排空等造成电能、氮气能源浪费和废气的污染。

图1 Junker炉退火工艺流程图

3 技术方案和措施

3.1 退火工艺优化

传统Junker炉生产退火工艺制度为:装料-炉前吹扫(约2min)-进料室抽真空充氮气(约30min)-预热区加热(约35min)-保温区保温(约35min)一冷却室冷却(约105min)一冷却到规定的出炉温度出炉(约37℃)。

TP2铜盘管在该工艺制度下,保温阶段的温度高于TP2再结晶温度,铜管将发生再结晶,再结晶速度也较快,如果再提高温度,再结晶的速度会更快。加热阶段所需的时间一方面是确保铜管内部发生再结晶,另一方面是铜盘管芯部达到一定的温度,使芯部的铜管也完成再结晶。冷却阶段所需的时间是保证铜盘管芯部达到规定的出炉温度,这样铜盘管出炉后芯部不会被氧化。通过现场实测铜盘管表面和芯部的温度发现,在铜管表面形成的是“快速升温+保温+快速冷却”的温度曲线,而芯部形成的是“缓慢升温+保温十缓慢冷却”的温度曲线,这主要是由于铜盘管内外换热条件不同引起的。退火过程中,铜盘管温度场分布是不均匀的,出现表面“热点”和中心“冷点”,在退火时间上,“冷点”比“热点”有一段时间的滞后。生产工艺优化中可以利用“热点”与“冷点”的温差来选择合适的退火时机,使铜盘管各部分的组织和力学性能趋于均匀[3]。

所以,工艺优化在退火炉节能减排中作用最为明显,合适的退火工艺不仅可满足产品质量要求,而且还可显著降低产品能耗。一般成品退火应多采取差温加热退火方式。

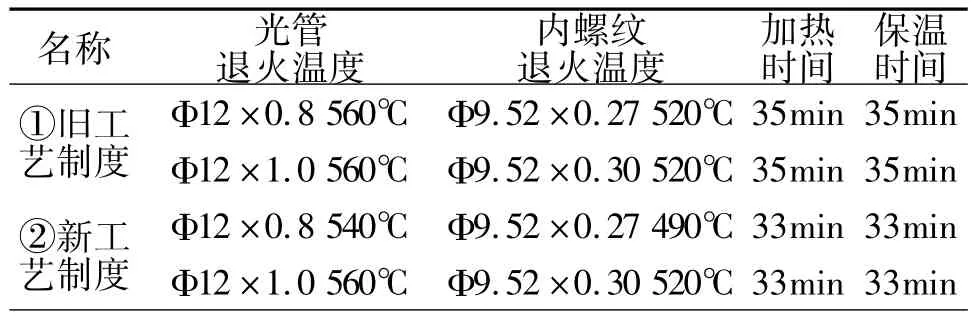

成品退火采用两段式或者多段式的差温加热方式时,实践表明,高温段加热区要比实际控制的金属温度高30~50℃,调整AEG调功器温升速率,以便快速提升金属温度,缩短退火时间;低温段保温区则以确保获得所需金属温度为准,此种方式比原退火方式每炉缩短2min。具体参数依据铜合金的特性制定合理的退火制度,结合生产实际,通常光管退火温度控制在540~560℃;内螺纹铜管控制在490~520℃,退火加热和保温时间则根据铜盘管的规格等进行控制在33min以内。通过对退火工艺的优化,选择合适的退火温度及时间不仅节能降耗效果十分明显,而且可显著提高生产效率。我们通过工艺试验,针对不同的客户不同的规格甚至铜管不同化学成分均采用不同的退火工艺。例举部分铜管新旧工艺制度对照表(如表1)。

表1 部分铜管新旧工艺制度对照表

3.2 摞料方式改进

现行料架上的托盘数最多5个,料架高度最高2230mm,即只有5个托盘×440mm和4个托盘× 550mm两种规格型号料架。

对生产卷高低于240mm的铜盘管,用5个托盘×440mm料架载容量浪费,而用4个托盘×550mm料架双层叠码载容量不足。针对此种生产设计出3个托盘×710mm双层叠码方式。同时使用传感器来自动识别3个托盘加高料架和原平齐料架;且在操作界面上增设手动识别和自动识别选项功能对现有组、拆摞装置进行改进。解决了3个托盘高套料架以及原平齐料架的组、拆摞生产动作过程转化。降低了劳动强度,提高了自动化水平,增加了退火炉退火产量。组、拆摞架结构示意如图2所示。

具体实施方式:

(1)料架判定:组、拆摞架前端,在料架进入组、拆摞架前各使用一对光栅进行料架高度检测。组摞架前端光栅1检测到高加高套,且组摞处有料架时判定为高套料架;拆摞架前端光栅4检测到高加高套,且在2S内检测到0.3~0.9S的高套时判定为高套料架。其他情况则判定为平齐料架。

图2 组、拆摞架结构示意图

(2)小车举升定位:组摞时,高套料架举升到2后,通过PLC延时7S继续上升到3位置来完成举升定位。平齐料架则举升到2后即完成举升定位。拆摞时,高套料架举升到5后,通过PLC延时8.5S继续上升到6位置来完成举升定位。平齐料架则举升到5后即完成举升定位。

(3)在Wincc操作界面上,增加按钮,使操作既能手动控制小车举升高度,又能自动控制小车举升高度。

组、拆摞架前端料架类型使用光栅1和4来判定,小车举升定位是在举升到2或5后,通过PLC延时继续上升到3或6位置来完成举升定位。控制程序上设计了Wincc操作界面来做手动和自动切换。

3.3 吹洗系统改进

在当前技术条件下,铜及铜合金材料的光亮退火炉保护气体消耗量一般为100~200 m3/h[4]。退火炉吹洗系统是为了减少退火油斑及稳定炉气温度而设计的,但过度使用和漏气则会造成氮气及能源的浪费。所以,吹洗系统的使用以炉温稳定和不出现油斑缺陷为基本原则,供气系统改进,制定合理的操作规范,尽量减少氮气能源浪费。

(1)吹洗系统的使用根据铜管带油的情况及退火保温时间的长短进行相应的调整。成品退火生产中,通常升温段吹洗氮气流量为30m3/h;高温保温段吹洗氮气流量为25m3/h;冷却1区吹洗氮气流量为20m3/h。即可达到除油目的,对于清洗后的退火料吹洗系统应少量开启,控制保护气体氮气消耗量在75~80m3/h之内。

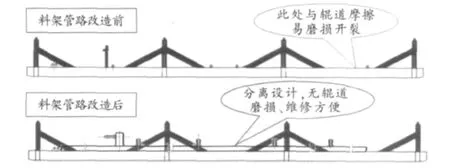

(2)对料架管路及受力支点、快速接头等进行改造。见图3。

图3 料架管路改造

通过分离改造,避开磨损部位,彻底解决料架开裂漏气问题;通过后支撑臂改造,彻底解决前吹扫杆密封面泄漏问题,同时后支撑臂维修量几乎降为零;通过将快速接头改为锥面密封连接,解决了铜管在加热过程中与接头脱落漏气的问题。

3.4 油气分离系统优化

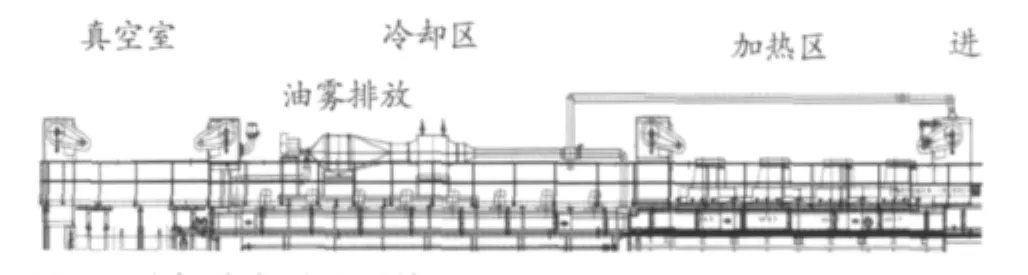

CTP吹洗系统从铜管内外表面吹出的油提高了循环的保护性气体气氛的含油浓度。油气在炉子的低温区或入口通道以及冷却区凝结而可能形成油滴。油滴可能接触产品造成难看的的斑迹,对铜管二次污染。因此需要定期清理炉气。一种可能就是恒定地更换惰性气体,即恒定地输入和排出一定量的惰性气体流量,造成氮气能源浪费和废气的污染[5]。针对此设计出油气过滤系统来完善CTP吹洗系统,达到节能减排效果。如图4。

图4 油气分离过滤系统

整个油气分离过滤系统包含:加热炉油污分离系统,冷却炉油污分离系统;由气/气热交换器、气/水热交换器、纳西姆高效循环风机、油雾收集分离装置、带有液位指示器的污油储罐、相应的管道以及控制阀门等组成。以去除炉内气体中蒸发的轧制润滑油气。

完善CTP吹洗系统设计为一个两端回路连接系统。即铜管内壁吹扫的保护气体通过回路被排放至炉外。排放至炉外的带有油污的保护气体将被连接至一个油污分离装置,油污分离装置将保护气体中的油气分离,分离后的油污通过污油储罐收集处理,干净的保护气体将被返回至炉内继续循环使用。

4 实施效果

通过从工艺优化、生产方式、吹洗系统、油气分离等方面对退火炉进行节能减排改造。提高了退火炉的装炉量,从之前的700盘/天到如今的960盘/天的生产量,从之前300 kW·h/t的电单耗降到目前215 kW·h/t,消耗氮气由原85Nm3/t降低至50Nm3/t。

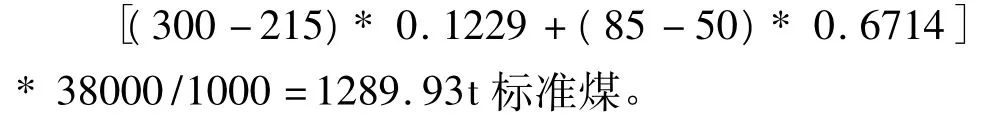

按照年产3.8万t铜管、电折算系数0.1229、氮气折算系数0.6714计算,每年可节约

根据国家发改委提供的数据火电厂工业锅炉每燃烧1t标准煤,就产生二氧化碳2620kg,二氧化硫8.5kg,氮氧化物7.4kg测算,通过改造后,每年可减少二氧化碳排放3379.6t,二氧化硫排放10.96t,氮氧化物排放9.55t。

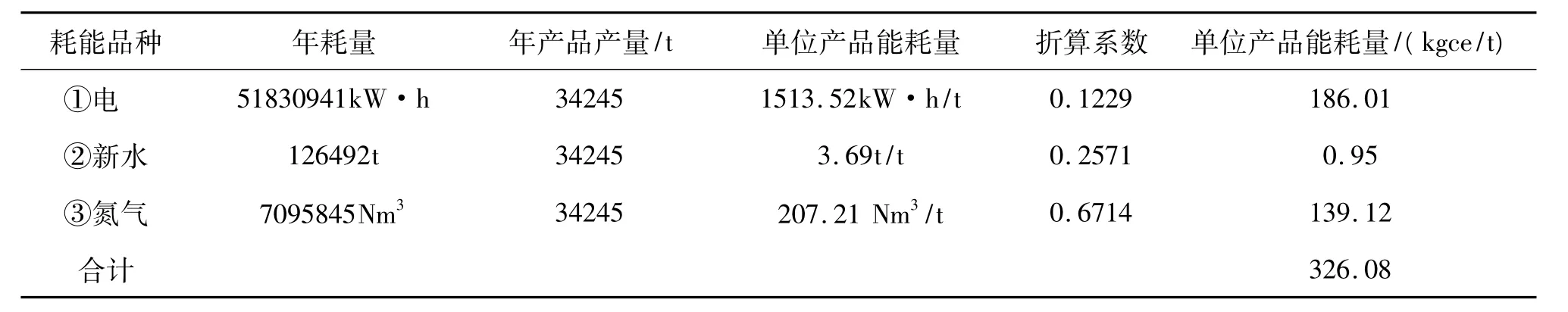

再通过对电、新水、氮气等各能源年耗量和单位产品能耗统计分析(见表2)。

表2 年耗量和单位产品能耗量表/(kgce/t)

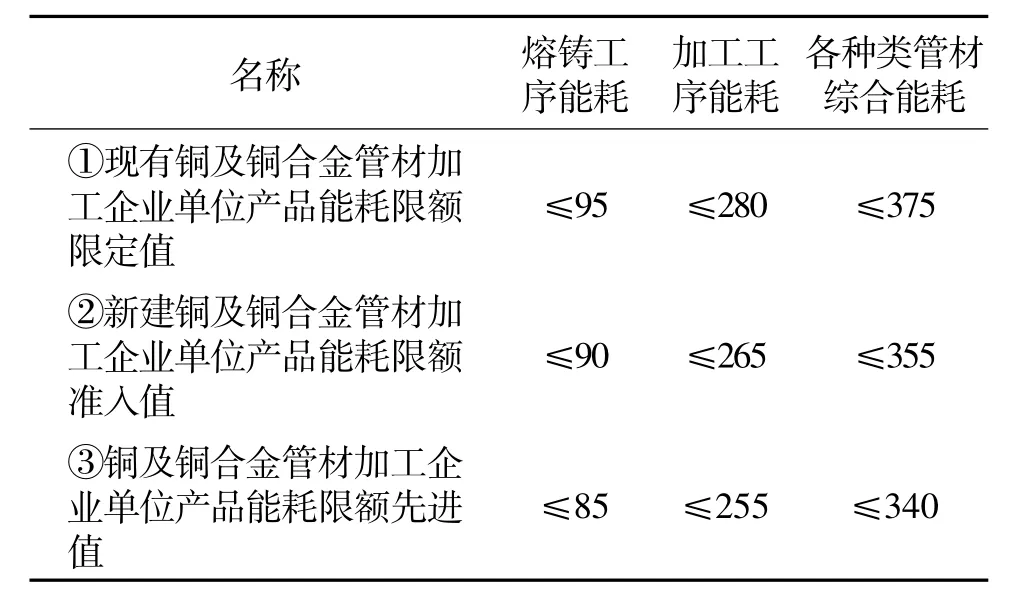

根据GB21350-2008《铜及铜合金管材单位产品能源消耗限额》表②和表③的有关规定,紫铜管的单位产品能耗限额(见表3)[6]。

表3 紫铜管单位产品能耗限额表/(kgce/t)

将表2与表3进行对比,可以看出,实施改造后铜管生产单位产品综合能耗326.08kgce/t低于GB21350-2008《铜及铜合金管材单位产品能源消耗限额》的“新建铜及铜合金管材加工企业单位产品能耗限额准入值”,达到“铜及铜合金管材加工企业单位产品能耗限额先进值340kgce/t”水平。

5 结语

本企业按照国家节能减排规划和政策要求,投资改造装备,工程技术人员通过工艺技术创新、电气装备节能等技术措施来实现节能降耗,能耗指标达到行业先进水平和效能最大化,完成对国家承诺的节能减排目标任务。

[1]余金波.铜管光亮热处理炉的工艺设备及控制系统[J].冶金自动化,2007(S2):115-118.

[2]李耀群,易茵菲.现代铜盘管生产技术[M].北京:冶金工业出版社,2005.

[3]潘进兵.TP2铜管退火过程组织演变的数值模拟[D].大连:大连理工大学,2007.

[4]钟卫佳.铜加工技术实用手册[M].北京:冶金工业出版社,2007:866.

[5]Hansjorg Hoppe.用于铜加工的光亮退火炉[C]//中国铜加工技术创新文集.北京:中国有色金属加工工业协会,2006:489-493.

[6]GB21350-2008,铜及铜合金管材单位产品能源消耗限额[S].

Study on the Energy-Saving and Emission-Reduction Transformation Practice of 4.8t/h Junker Roller Hearth Annealing Furnace

MAO Jian-wen

(JCC Processing Business Division,Nanchang,Jiangxi 330096,China)

The roller hearth annealing furnace is the major process equipment for the bright annealing of TP2 Copper Tube,and also is an important part of energy consumption in the copper processing production.As the national mandatory requirements of energy-saving and emission-reduction mentioned for the key enterprises,the study of this aspect for the annealing furnace is particularly significant.This article makes a brief introduction of the system status of 4.8t/h Junker roller hearth bright annealing furnace,and mainly discusses the effect of transformation practice for the annealing furnace from the aspects of process optimization,production methods,purge system and oil&gas separation filter system.The result shows that the effect of energy-saving and emission-reduction is significant,which can effectively realize the technology innovation and energy-saving effect of the electrical equipment.

annealing furnace;process optimization;energy-saving and emission-reduction;transformation;effect

TG155.1

B

1009-3842(2012)05-0006-04

2012-07-31

毛健文(1970-),男,江西上饶人,工程师,主要从事铜加工工艺设备电气自动化研究及维修。E-mail:mjw0520@163.com