冶金生产余能回收的一种新的能量分析法

2012-12-29贺东风艾立翔徐安军田乃媛

税 烺,贺东风,艾立翔,徐安军,田乃媛

(北京科技大学高效钢铁冶金国家重点实验室,北京 100083)

冶金生产余能回收的一种新的能量分析法

税 烺,贺东风,艾立翔,徐安军,田乃媛

(北京科技大学高效钢铁冶金国家重点实验室,北京 100083)

针对冶金生产余能回收过程,结合传统热平衡分析法和火用分析法提出了结合两者优点的新能量分析方法.并运用国内某大型钢铁厂的生产数据及相关参数建立起针对钢铁生产余能资源的能量分析模型.基于该模型提出了理论工序最小能耗,分析了各工序节能潜力.

冶金生产;余能资源;最小能耗;火用;节能潜力

0 前 言

现代钢铁制造的长流程生产,决定了余能资源产生量大;较高的温度决定了余能资源可利用程度高;而多相和多工序的特点导致了余能资源的回收困难和较大的成本投入[1-2].自2006年节能减排工作实施以来,作为我国能源消耗大户的钢铁行业,节能减排的任务更加紧迫.因此,如何利用量大、质高的余能资源成为钢铁工业节能的主要途径之一[3].

1 钢铁生产能量利用问题的两类分析方法

1.1 热平衡分析法

热平衡分析法从热力学第一定律出发主要通过建立钢铁生产过程各个工序的物料平衡和热平衡来获得工序的能量消耗状况,从而对该工序的余能回收潜力做出分析[4-6].虽然这种基于热力学第一定律的热平衡分析法可以比较容易确定输入能量和回收能量的量的关系,却不能更为详细分析余能资源的可用性问题.因为这种方法仅从热力学第一定律出发,认为可以将余能资源所含能值全部回收用作做功.然而,热力学第二定律指出,余能资源所含能值并不能全部回收用作做功,需要根据余能资源包含能量的种类得出其回收做功的极限值.因此,若仅考虑热力学第一定律就不能将可做功能量与不可做功能量混淆,所得到的理论工序最小能耗也不够精确.

1.2 㶲分析法

火用分析法从热力学第二定律出发,充分考虑到了过程中能量的品质变化问题,揭示了能量品质对实际利用的影响,可为全面辨识系统用能限制性环节提供依据.火用是指在除环境外无其它热源的条件下,当系统由任意状态可逆地变化到与给定环境相平衡的状态时,能够最大限度转换为有用功的那部分能量,代表了物料对外做功的能力大小[7].但已有的研究大多使用火用损或火用效率来衡量工序的能量利用状况,找出薄弱环节,进而提出工序内部的能量优化方案[8-12].而在余能资源回收利用的实际问题中,由于并不能将火用从总体能量中剥离出来,所以用火用损或火用效率作为指标就显得过于抽象,不如热平衡分析法那样可直接反映出工序的能量消耗.

综上,由于热平衡分析法和火用分析法在分析余能资源中各有优缺点,因此有必要综合两种方法的优点提出一种新的分析方法.

2 一种新的能量分析方法

综合热平衡法和火用分析法的特点,提出结合二者特点的新能量分析方法来分析钢铁生产各工序余能资源回收利用情况.

根据热力学第一定律,如果将某一工序视为黑箱,则输入该工序和输出该工序的能量应该相等.但在实际生产中,从能量回收利用的角度,还需要区分可用能和不可用能的差别,即能量的品质问题,这就需要用到热力学第二定律.可针对黑箱工序的输出能量做火用分析,得到可转化的能量,其余则是通过各种途径消耗不可转化的能量.因此,用输入该黑箱工序的总能量减去可转化的能量可得到该工序输出中不可转化的能量,即该工序的理论工序能耗.用这种方法计算得到的理论工序能耗比单纯运用热力学第一定律的热平衡法更充分考虑了能量的品质对实际应用的影响,并且指出系统的理论最小能耗,更具有精确性.

3 新的能量分析模型建立及应用

3.1 模型的建立

针对某钢厂现有固定的冶炼工艺技术,建立能量分析模型,将其现有二次能源全部回收,所得到的火用值即是理想的二次能源最大可用值.然后,用输入工序的总能量减去回收的火用量就得到理论工序能耗.

3.2 㶲值的计算

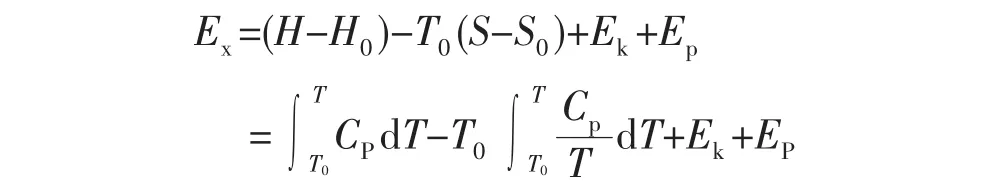

根据热力学第二定律,在等压条件下,火用(exergy)的定义如下:

式中:H,H0为工质当前状态下的焓,工质环境状态下的焓,/J;S,S0为工质当前状态下的熵,工质环境状态下的熵,/(J·K-1);T,T0为工质当前温度,环境温度,/K;Cp为工质等压热容,/(J·K-1);Ek为工质的动能,/J;Ep为工质的势能,/J.

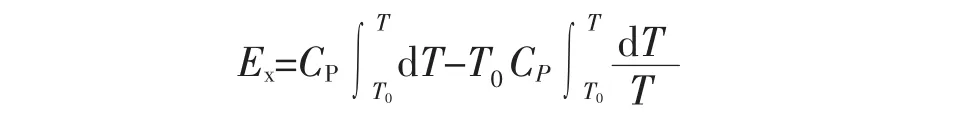

在应用过程中,通常工质在过程前后动能和势能都不会发生变化,故通常忽略Ek和Ep.并且通常认为物质的热容Cp不随温度的变化而变化,故可简化为:

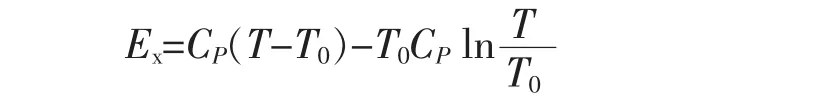

若过程中没有相变,则可以直接积分如下,若有相变则要分段积分.

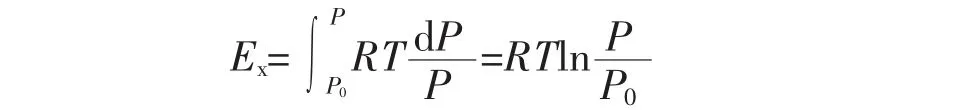

在非等压条件下,还需考虑过程前后压力改变的压力火用.压力火用是指气体介质的温度与环境温度相同,压力P与环境压力P0不同时所具有的火用.在气体工质稳定流动和温度不变的条件下,压力火用可表示为:

3.3 利用模型对国内某大型钢铁厂余能资源进行分析

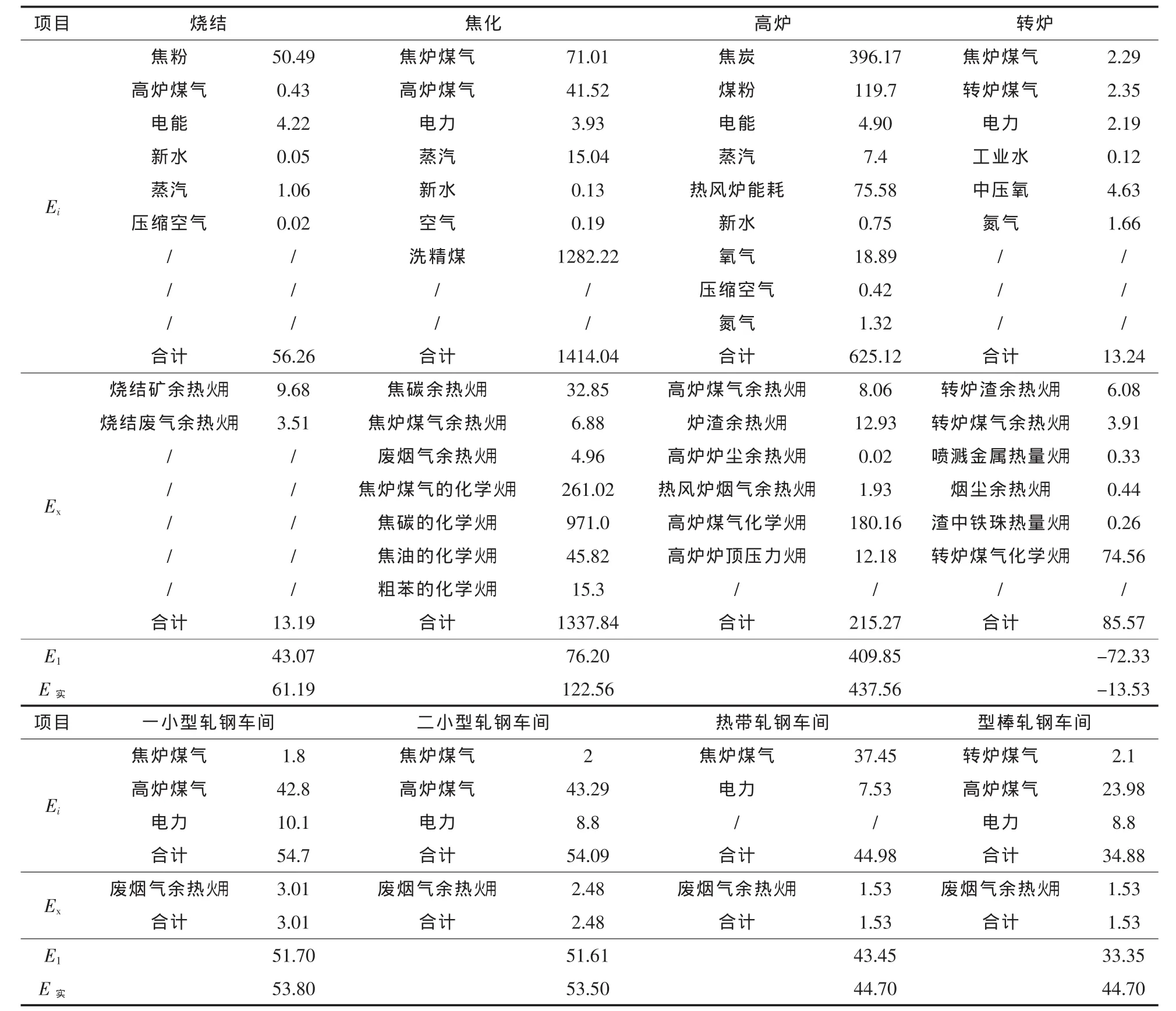

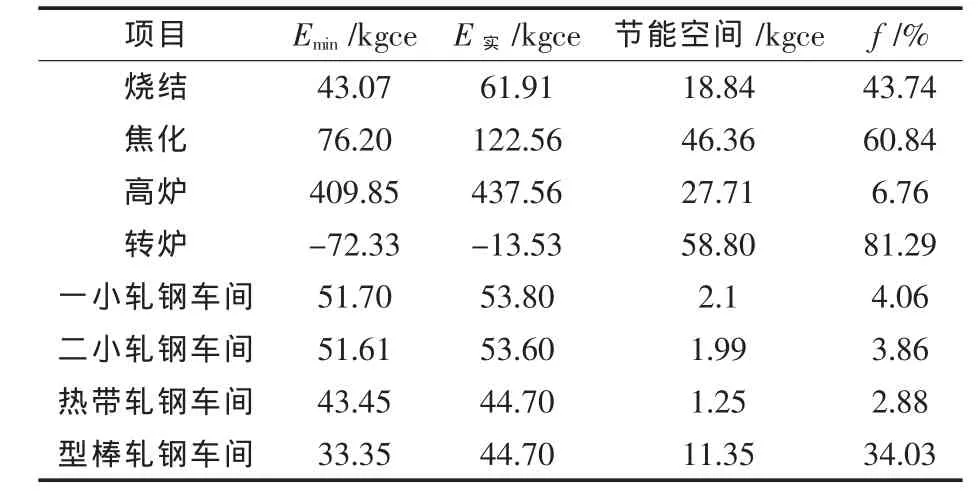

依据以上能量分析模型对国内某工厂各工序能耗进行计算,汇总结果如表1所示.

表1的结果显示出了运用新能量分析模型计算出的理论工序能耗E1与该厂实际工序能耗E实的对比情况,可以看出各个工序的节能潜力.高炉工序是该钢铁厂能耗最大的工序,其实际工序能耗和理论工序能耗比其它工序都要大很多.其次是焦化工序,其工序的输入能量最大,但由于其回收二次能源量也较大,所以实际工序能耗并没有超过高炉,由表1可以看出,焦化工序是钢铁厂中二次能源产量最大的工序.该钢铁厂的转炉工序已经实现了负能生产,即输入的能量小于回收的二次能源量,这在国内的转炉生产中是较为先进的,但由转炉的理论工序能耗E1可知,E实还有很大的降低空间.通过E1和E实的综合比较,可以看出该钢铁厂节能潜力较大的工序有烧结、焦化、高炉和转炉.

表1 运用热平衡与火用分析相结合的方法计算某钢厂各工序能耗汇总表 /(kgce·t-1)

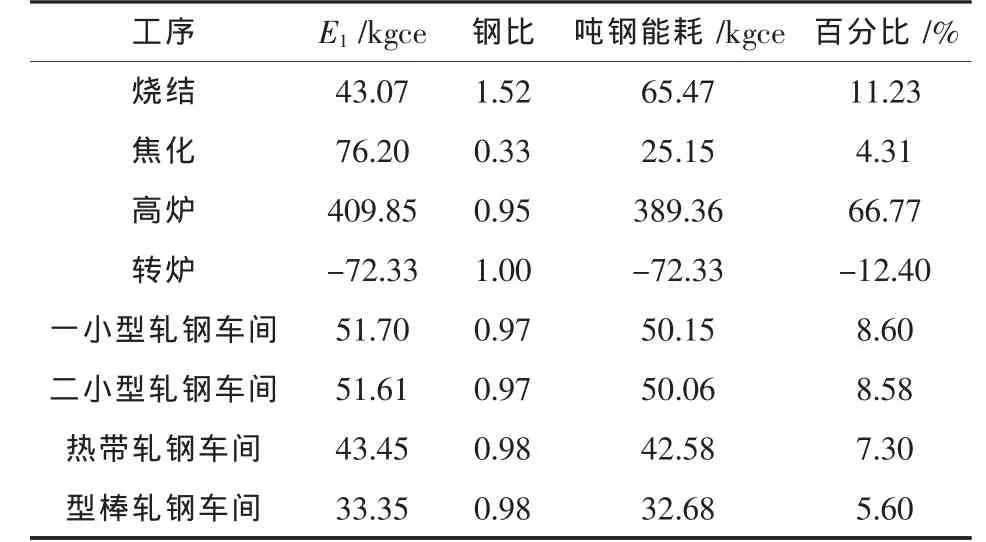

将工序能耗乘以各工序的钢比系数可以得到该工序的吨钢能耗,从而将各工序的能耗进行横向比较,如表2所示.

表2 各工序吨钢能耗汇总表

可以看出,在该钢铁厂众多的生产工序中,高炉工序的吨钢能耗所占比例最高,达到66.77%,超过了其它所有工序能耗的总和.因此,高炉工序的节能工作是钢铁厂节能的重点环节.此外,输入能量和回收能量都很大的焦化工序,由于其钢比系数较小,所以整体的吨钢能耗也较小.转炉工序的负能生产从总体上减少了钢铁厂的能耗,所以进一步发展负能炼钢技术也是非常重要的节能措施.

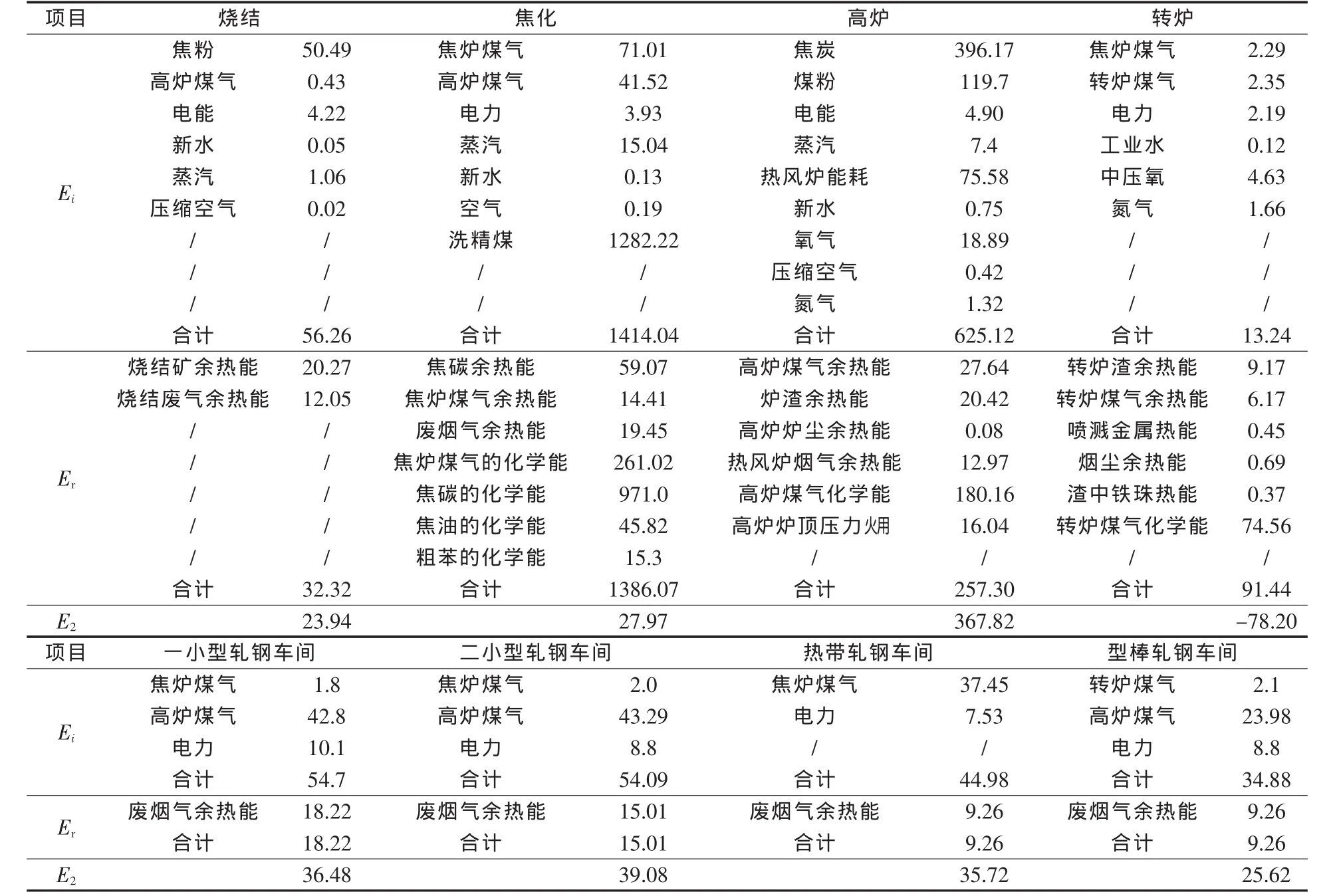

为了将新的能量分析方法与传统的热平衡法进行对比,现运用该厂数据,用热平衡法计算该厂的各工序能耗如表3所示.

综合表1与表3的工序能耗计算结果,将各工序能耗进行统一对比,如图1所示.

从图1中可以看出,用传统热平衡法计算的理论工序能耗E2与用新能量分析模型计算的理论工序能耗值E1和实际工序能耗E实之间的关系是E2<E1<E实.虽然E2是最小值,但用E2作为理论工序最小能耗Emin是不准确的.因为根据热力学第二定律,工序的余能资源里有部分能量是无法回收的,而用传统的热平衡法计算E2的过程中只考虑了热力学第一定律,将余能资源(如废气余热、焦炉煤气余热等)中那部分不可逆的能量也算作可回收做功的能量,所以工序能耗总是偏小.而这个过程在热力学上是不可能做到的,所以,用E2作为理论工序最小能耗Emin是不准确的.

表3 运用热平衡方法计算某钢厂各工序能耗汇总表/(kgce·t-1)

图1 两种方法计算的工序能耗与实际能耗对比

而新能量分析方法的计算过程综合了热力学第一和第二定律,计算出了余能资源中可回收做功的能量,即火用,并只将火用作为回收的部分,由此得到工序能耗E1.因此,虽然E1总是比E2大,却表示了工序过程在热力学上能够达到的理论最小能耗值,即Emin=E1.这也是新方法比传统的热平衡法更优越的地方.运用理论最小能耗值Emin,可以非常方便的评价各工序的节能潜力大小,E实与Emin之差就表示该工序的节能潜力.

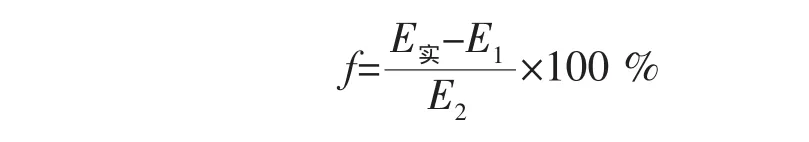

用节能潜力因子f可以更好的衡量各工序的节能效率:

计算结果如表4所示.

表4 各工序节能空间与节能潜力

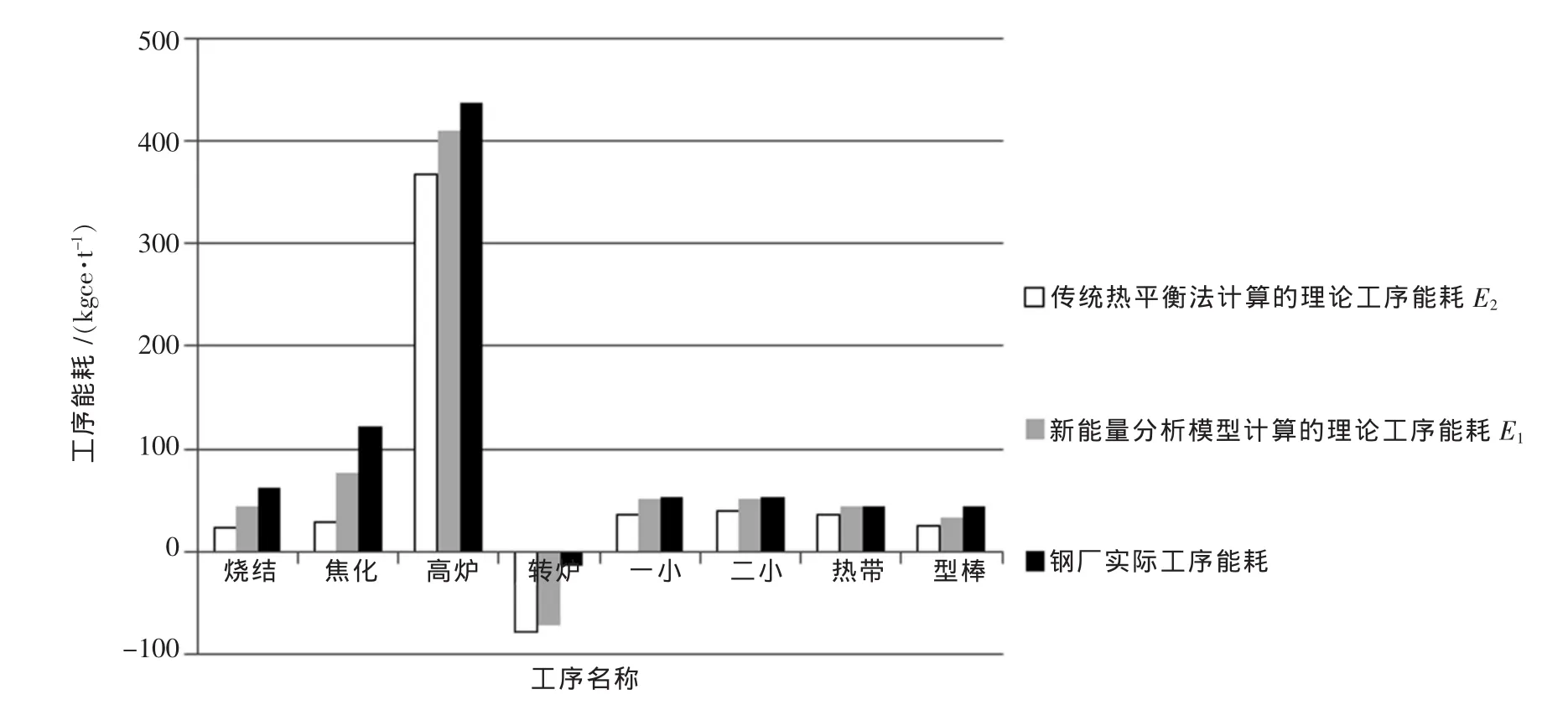

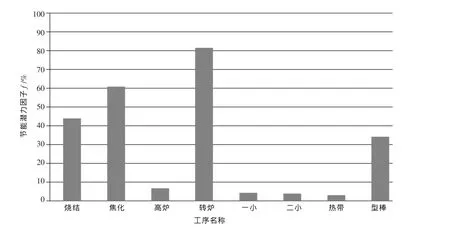

结合图1和表4可以看出,高炉、烧结和焦化仍然是该厂的能源消耗重点环节.转炉已基本实现负能生产,但尚有很大的节能空间.轧钢车间由于其生产技术特点,产生的二次能源较少,故通过二次资源回收节能的潜力不大.

节能潜力因子f排除了各工序能耗绝对值的影响,可以用于衡量工序节能效率.转炉、烧结、焦化和型棒轧钢车间节能潜力因子较高,因此针对这几个工序的二次资源回收利用可以获得较高的节能效率,如图2所示.

图2 各工序节能潜力因子

4 结 论

(1)新能量分析方法比传统的热平衡分析方法的优点在于考虑到了热力学第二定律的不可逆因素,因而得到的能耗值更加精确;比传统火用分析法的优点在于没有使用火用损及火用效率等抽象指标,而是结合了能量守恒原则来得出理论工序能耗,这样使分析结果更加具体和准确.

(2)对国内某钢厂的工序能耗计算结果表明E2<E1<E实,并且将传统方法计算的结果E2作为现有技术条件下的Emin并不准确,而应该使用Emin=E1.E实与Emin之差可表示工序的节能空间的大小.引入节能潜力因子f可排除能耗绝对值的影响从而衡量工序的节能效率.

(3)能耗分析表明,钢铁厂的高炉、焦化、烧结工序在理论上和实际上都是高能耗的生产环节,并且E实比Emin仍高出很多,即还有很大的节能空间,因此钢铁企业的总体能源优化应该着重考虑这3个工序.该厂的转炉工序虽然已初步实现负能生产,但与理论最小能耗相差甚远,并且其节能潜力因子f较高,说明其节能效率较高.

[1]李君慧.钢铁工业余能资源的焓分析和火用分析 [J].钢铁,1987,22(2):57-62.

[2]殷瑞钰.冶金流程工程学:第2版[M].北京:冶金工业出版社,2009.

[3]韩丽辉,苍大强.钢铁企业的能源系统集成[J].冶金能源,2008,27(5):6-12.

[4]E.A.Abdelaziz,R.Saidur,S.Mekhilef.A review on energy saving strategies in industrial sector[J].Renewable and Sustainable Energy Reviews,2010(15):150-168.

[5]仇晓磊,孟庆玉,洪 新.钢铁生产长流程工序能耗数学模型研究[J].冶金能源,2007,26(3):3-6.

[6]仇晓磊,孟庆玉,洪 新.废钢-电弧炉流程和铁水+废钢-电弧炉流程工序能耗的数学模拟[J].特殊钢,2007,28(3):4-6.

[7]胡 英.物理化学:第4版[M].北京:高等教育出版社,1999.

[8]闵 义,张 强,姜茂发,等.LF精炼工艺的火用分析[J].工业加热,2008,37(5):49-53.

[9]闵 义,刘承军,史培阳,等.转炉炼钢过程的火用分析 [J].炼钢,2010,26(2):26-28.

[10]闵 义.管线钢冶炼过程火用分析[J].中国冶金,2010,20(5):43-47.

[11]陈 煜,钱 刚,高金涛,等.60 t直流电弧炉炼钢过程的火用分析[J].特殊钢,2009,30(3):34-37.

[12]罗国民,文五四,刘志强,等.应用火用分析对轧钢加热炉节能潜力的探讨[J].冶金能源,2010,29(2):46-48.

An analytical method for waste energy recycling in metallurgical production

SHUI Lang,HE Dong-feng,AI Li-xiang,XU An-jun,TIAN Nai-yuan

(State Key Lab of High Efficiency Iron and Steel Metallurgy,University of Science and Technology Beijing,Beijing 100083,China)

This paper summarized the methods that analyze energy utilizing in metallurgical production and broke them down into two categories,thus combined the advantages of the two to propose a new analytical method that consists of both heat balance and exergy analysis for energy recycling.Afterwards,practical production data from a certain steel plant and relative factors were employed to establish an analytical model of waste energy recycling.At last,based on the model,the theoretical lowest energy consumption for each process was brought up,and energy saving capacity of each was analyzed.

metallurgical production;secondary energy;lowest energy consumption;exergy;energy saving capacity

TF531

A

1674-9669(2012)01-0043-06

2011-11-16

中央高校基本科研业务费专项资金资助项目(FRF-BR-10-027B)

税 烺(1987- ),男,硕士研究生,主要从事钢铁冶金理论分析与工程实践研究,E-mail:ustb1234@126.com.