国内难选铁矿的开发利用现状及发展

2012-12-28张宗旺潘聪超

张宗旺, 李 健 , 李 燕, 潘聪超

(北京科技大学冶金与生态工程学院,北京 100083)

国内难选铁矿的开发利用现状及发展

张宗旺, 李 健 , 李 燕, 潘聪超

(北京科技大学冶金与生态工程学院,北京 100083)

我国钢铁工业高速发展所带来的突出问题是铁矿石供不应求,为降低我国钢铁企业对国外矿石的依赖,合理开发利用国内难选铁矿石意义重大.文中对国内的各类难选铁矿石的选矿技术现状进行了总结,同时提出了难选铁矿石的高效综合利用技术的研究方向和建议.

难选铁矿石;超贫磁铁矿;鲕状赤铁矿;磁化焙烧

钢铁工业的迅猛发展为我国的经济腾飞起到了巨大的推动作用,但由于具有经济开采价值铁矿石资源和开采能力等的限制,国内的生产量已无法满足钢铁工业的需要,每年要进口大量铁矿石,部分企业的外矿使用量甚至超过了50%.国内铁矿石供应量不足已成为我国钢铁工业和国家经济安全的重大隐患.加强国内难选铁矿石的开发利用迫在眉睫,对我国钢铁工业的发展具有战略性意义.

1 铁矿资源的分布

1.1 世界铁矿资源分布

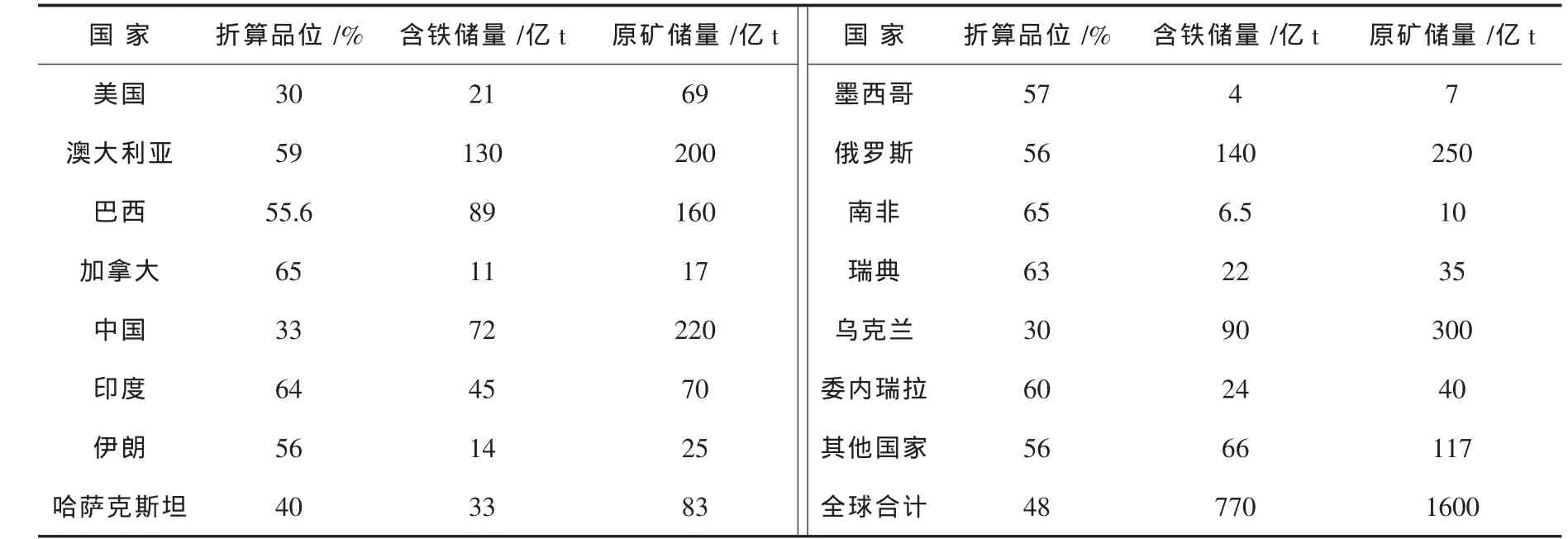

根据2010年美国地质调查局 (USGS)(Mineral Commodity Summaries)的最新报道,全球铁矿资源的分布情况如表1所示[1].世界的铁矿资源分布不均,主要集中在少数地区和国家,排名前12个国家的铁矿储量合计占世界铁矿储量的91%,乌克兰、俄罗斯、中国、澳大利亚、巴西5个铁矿石资源大国,占了世界总储量的70%左右.论品位而言,南非、加拿大、印度、巴西、俄罗斯、澳大利亚等国家的铁矿含铁品位高,多在55%以上.而乌克兰、中国、美国等国虽然储量很大,但含铁品位较低,有些甚至不具备开采价值.

1.2 我国开发贫铁矿资源的必然性

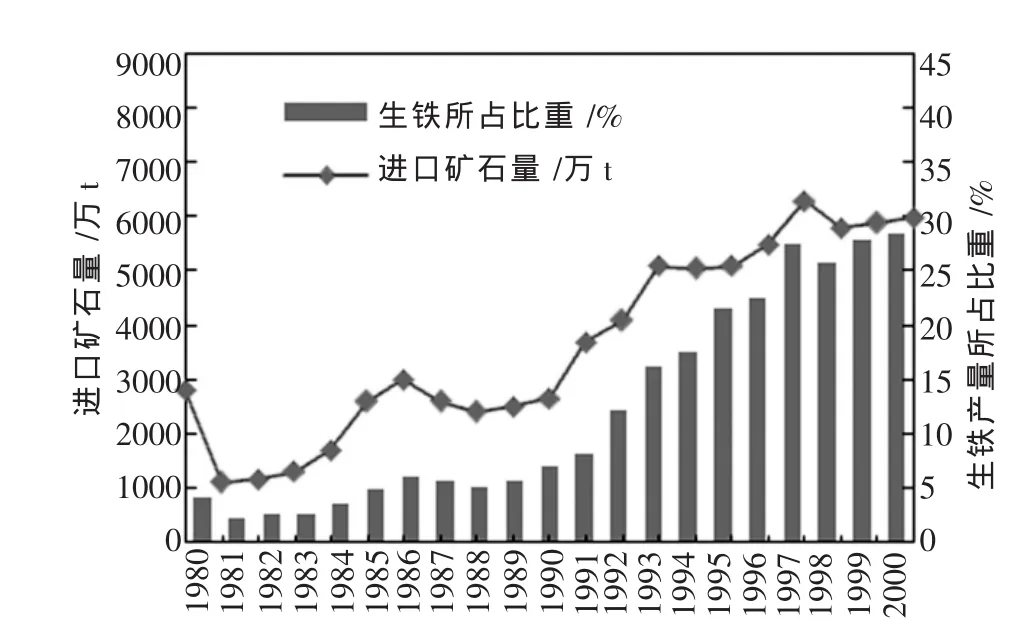

我国的铁矿储量虽然很大,但是品位低,绝大部分为贫矿,占总量的97.5%.需选矿的贫矿中,磁铁矿48.8%,钒钛磁铁矿20.8%,赤铁矿20.8%,混合矿(磁-赤、磁-菱、赤-菱铁矿的共生矿)3.5%,菱铁矿3.7%,褐铁矿2.4%.矿石平均品位为32.67%,比世界铁矿平均品位低11%,我国现采出的原矿平均品位是:重点矿山为31.5%,地方中小矿山为37.37%,精矿品位52.65%~67.57%,SiO212%~6.5%,平均铁品位为62%.而进口矿的综合水平较高,例如澳矿多为赤铁富矿,粉矿品位62%,块矿品位64%,其中SiO23%~4%;巴西也是赤铁富矿,粉矿品位65%~67%,SiO21%~2%[2].因此为保证国内生产铁水的质量,我国进口国外的矿石量有所增加,图1为1980~2000年我国进口铁矿石及生产生铁占国内生铁总量的比重.

表1 世界各国的铁矿石储量表*

图1 1980-2000年我国进口铁矿石及生铁产量的比重情况

由图1可知,进口矿石占比重从1990年后一直呈上升趋势,但是增长并不是很快.随着国内铁矿资源供给矛盾的日益激化,进口铁矿石在2000年后迅猛发展.2001年达 9230万 t,2002年 1.11亿 t,到2009年为历史进口量增幅最大的一年,进口铁矿石量达6.28亿t,增长41.6%,而由2011年1月海关总署公布2010年全国外贸数据,铁矿石进口量出现12年增长的首降,相比2010年下降899万t,下降幅度为1.4%.由于进口成本的增长,而要保持国内钢企的持续发展,开发国内贫矿资源,增加国内矿和海外权益矿的产量,被中国钢铁企业视为根本出路.

2 国内铁矿资源的分布和分类

2.1 国内铁矿资源的分布

铁矿资源在我国的分布较广并相对集中,在全国31个省(自治区、直辖市)探明有铁矿资源储量,但是这些铁矿查明资源储量主要集中于辽宁(124.38亿t),截至2008年底的查明资源储量,下同)、四川(98.30 亿 t)和河北(73.94 亿 t),三者合计占全国总量的47.55%;如果加上安徽、山西、云南、内蒙古、山东、湖北,9省(区)总计占全国的80%[3].

各省的保有资源储量以辽宁、四川、河北最多,分别为 121.47亿t、99.48亿 t和72.61亿 t,三者占我国保有资源量的一半;其次为山西、安徽、云南、湖北、内蒙古、山东,其它省份保有资源较少.其中辽宁、河北、内蒙古的保有基础储量多于资源量,表明其工作程度高,开发前景好,其矿石类型主要是沉积变质性和接触交代-热液型,以易选的磁铁矿石为主;而四川、山西、安徽、云南、湖北等省份其保有基础储量少于保有资源量,这与其资源利用率较差有关;四川主要是选冶难于磁铁矿石的岩浆型钒钛磁铁矿,山西的袁家村铁矿选冶难度较大,云南的惠民铁矿也没有被大规模开发利用,湖北的宁乡式沉积型铁矿属难选矿石[4].

2.2 国内铁矿资源的分类

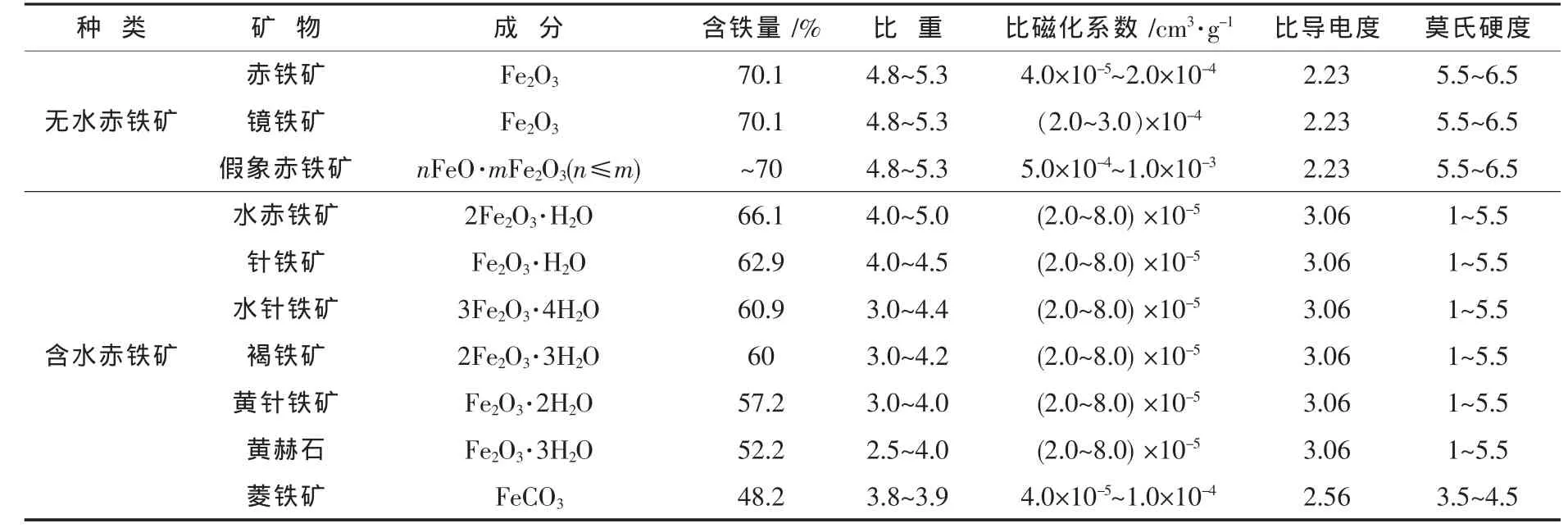

国内的含铁矿物种类很多,目前已发现的铁矿物和含铁矿物约300余种,常见的有170多种.但在当前技术条件下,工业上有开采利用价值的主要有磁铁矿、赤铁矿、钛铁矿、褐铁矿、菱铁矿等.此类弱磁性含铁矿石为较难选别的铁矿石,其物理化学性质如表2所示[5].

我国已经探明的铁矿类型有以下几种:①鞍山式沉积变质型铁矿,以磁铁矿石为主,品位为30%~35%,资源量为200亿t,其中鞍本地区120亿t,冀东地区50亿t,山西、北京、冀西、安徽等省市区约30亿t;②攀枝花式岩浆分异型铁矿,以磁铁矿、钛铁矿为主,品位30%~35%,主要分布在四川省西昌到渡口一带,资源量为70亿t;③大冶式和邯邢式接触交代型铁矿,以磁铁矿石为主,品位35%~60%,主要分布在邯邢、莱芜和长江中下游地区,资源量为50亿t,铁含量>45%的富矿较多;④宣龙式和宁乡式沉积型铁矿,以赤铁矿石为主,品位低、含磷高、难处理,主要分布在河北宣化和湖北鄂西一带,资源量30~50亿t;⑤梅山式玢岩型铁矿,以磁铁矿石为主,资源量10亿t,品位35%~60%;⑥大红山式和蒙库式海相火山沉积变质型铁矿,以磁铁矿矿石为主,品位35%~60%,主要分布在云南、新疆一带,资源量为20亿t[6].

表2 弱磁性铁矿物的物理化学性质

3 难选铁矿石的选矿技术现状

3.1 超贫磁铁矿选矿技术现状

超贫磁铁矿相对于已达到工业生产品位的磁铁矿而言,原矿品位低,选比大,开采成本高,选矿工作都围绕多碎少磨、能收早收、能丢早丢以及节能降耗、降低成本展开.

采用高效设备实现多碎少磨技术:破碎能耗占整个选矿厂8%~10%,磨矿占45%~55%;其中电耗、铁球、衬板费又占磨矿费的90%.因此“多碎少磨”工艺一直是选矿工作的基本原则.而超贫磁铁矿石必须在入磨前采用高效的破碎、选别设备和工艺,即根据原料粒度,强度等参数选用不同破碎机,如颚式破碎机,辊式破碎机,反击式破碎机及复合式破碎机等,工艺方面例如齐大山选矿厂采用的阶段磨矿-分级-粗粒重选-细粒弱磁-强磁-反浮选工艺,并使用磁选重选联合的磁-重选矿机.同时寻求更好的抛尾效果,大幅度提高入磨原矿品位,采用更彻底的“多碎少磨”方法来提升超贫磁铁矿的选矿经济效益[7].

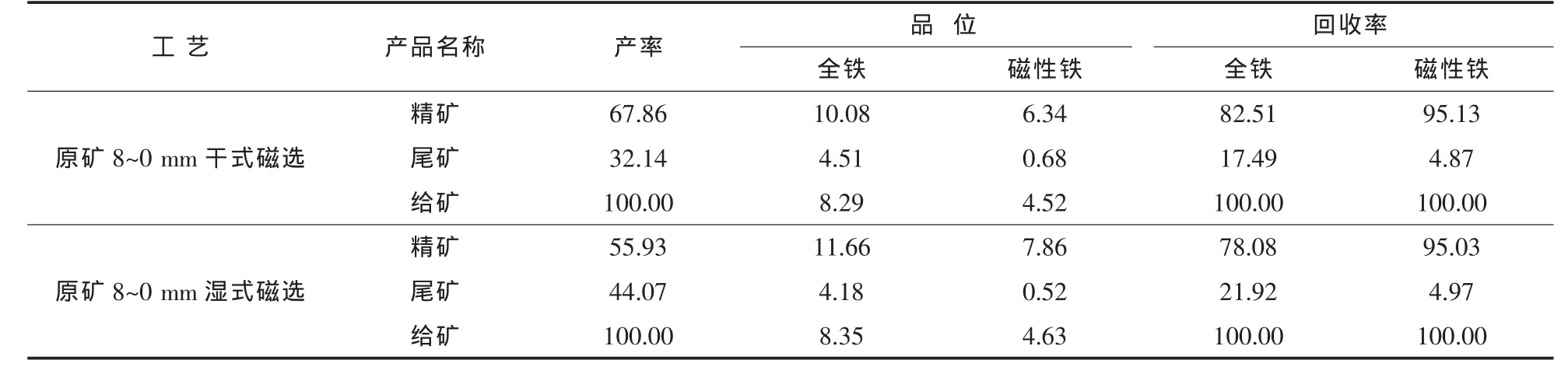

粗粒湿式磁选技术:国内选矿厂的常规破碎系统能把入磨矿石的粒度降到12 mm以下,甚至8 mm.但当磁铁矿矿石粒度破碎到10 mm左右时,其中有10%~30%的脉石矿物已经离解,可以作为合格尾矿抛除.如能及时有效的抛除这部分脉石矿物,不仅可提高球磨机的入磨品位、增大磨机的处理能力,达到节能、降耗、增效的目的,而且抛除的部分粗粒脉石不用进入尾矿库,还可大大延长尾矿库的服务年限.如某超贫磁铁矿干式与湿式磁选抛尾对比试验结果(表3)表明,粗粒湿式磁选的抛尾效果明显优于干式磁选.

表3 某超贫磁铁矿预选抛尾对比试验结果/%

3.2 赤铁矿选矿技术现状

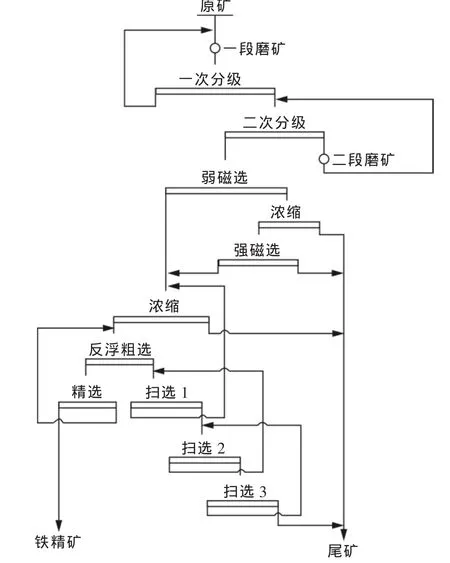

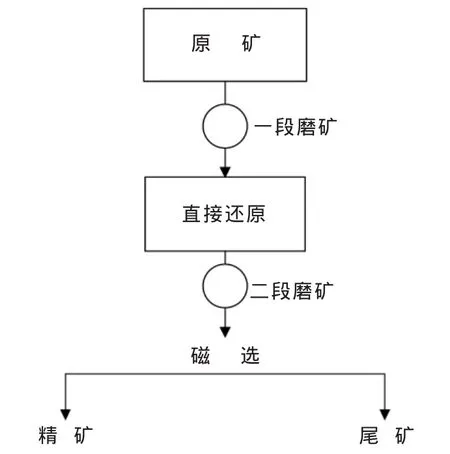

我国“贫赤铁矿选矿工艺技术”居国际领先水平,如齐大山、调军台、尤其是东鞍山选厂等,有很多选矿的新工艺和流程,主要有连续磨矿、弱磁选-强磁选-阴离子反浮选工艺,阶段磨矿、重选-磁选-酸性反浮选工艺,连续磨矿、弱磁选-强磁选-酸性正浮选工艺和连续磨矿、弱磁选-强磁选-阳离子反浮选工艺[8].4种工艺流程工业试验研究结果对比如表4.

由上述工业试验结果可知连续磨矿-弱磁-强磁-阴离子反浮选工艺(见图2)可达到最高的铁回收率,并在鞍钢调军台选矿厂成功实践了提铁降硅的效果.连续磨矿-弱磁-强磁-阴离子反浮选技术需要细磨,将矿石采用连续磨矿的方式磨至全部基本单体离解的粒度后,进行选别,避免了阶段磨矿中矿石再磨量的波动较大和效率不高,给流程带来负面影响问题.同时,随矿山开采深度的增加,矿石中FeO含量的变化较大.由于强磁选和阴离子反浮选作业对FeO含量的变化均有较强的适应性,使得该工艺能最大程度上适应FeO含量的这种变化.

图2 连续磨矿-弱磁-强磁-阴离子反浮选工艺流程图

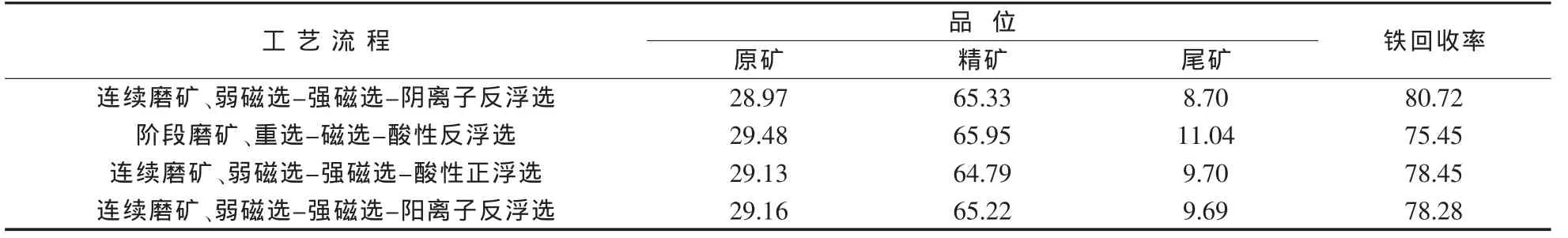

赤铁矿中中鲕状赤铁矿为典型的难选矿石,由于鲕粒以赤铁矿为核心,也有以石英、绿泥石等为核心,并且石英和粘土矿物作为胶结物沿赤铁矿鲕粒之间填充,造成用常规选矿方法不能得到合格的铁精矿和较好的分选效果.选矿工艺中磁化焙烧-弱磁选是处理弱磁性低品位难选铁矿石的有效工艺[9].对鲕状赤铁矿,国内学者进行了大量的选矿实验研究,其中效果较好的是还原焙烧-弱磁选工艺(如图3).王成行等[10]对云南某地复杂鲕状赤铁矿进行了磁化焙烧-磁选实验研究,确定了最优的磁化焙烧-弱磁选工艺条件为无烟煤5%,焙烧温度850℃,焙烧时间60 min,磨矿细度0.074 mm以下占70%,弱磁选磁场强度145.6 kA/m.在此最优条件下,得到了铁品位和回收率分别为58.40%和87.86%的铁精矿指标,精矿中的硫含量相对较高,只能作为烧结配料使用.

表4 四种工艺流程工业对比试验研究结果/%

图3 焙烧-磁选试验流程图

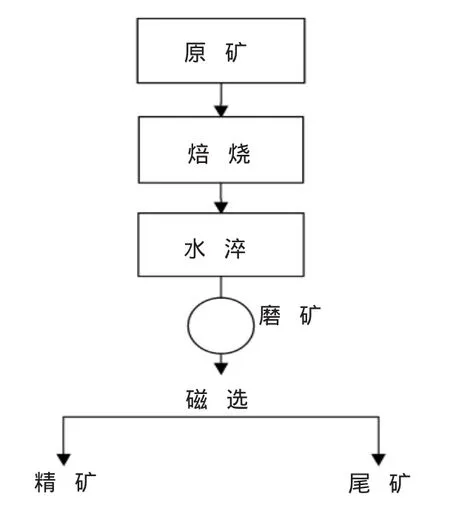

直接还原工艺:直接还原是综合利用鲕状赤铁矿的另一种比较有效的工艺方法.还原过程中铁的氧化物是按照Fe2O3→Fe3O4→FeO→Fe的顺序逐步还原为金属铁的.随还原时间的延长,金属铁颗粒逐渐长大,最终以铁颗粒的形式存在于还原后的产物中.沈慧庭等人对磁化焙烧-磁选和直接还原工艺进行了探讨,其研究结果表明:采用无烟煤作还原剂,在850℃时焙烧45 min的焙烧矿经过磁选后获得铁精矿品位达到61.60%,回收率达到96.65%的较好指标;采用直接还原在环状装料方式下还原焙烧,采用无烟煤和碳酸钙的混合物为还原剂,1050℃时焙烧5.0 h,经过磁选得到的海绵铁的品位,金属化率和回收率可分别达到89%、90%和85%[11].图4为云南召夸赤铁矿流化床直接还原-磁选试验工艺流程,试验以H2与N2的体积比为1∶4的混合气体作为还原剂,结果表明,在700℃下将磨矿细度为-0.10 mm占92%的原矿直接还原70 min,可得金属化率为85.89%的还原矿;将还原矿在球磨机中细磨至平均粒径为3.98 μm,在场强为63.66 kA/m的磁选管中磁选,可得品位为73.04%,回收率为77.28%的铁精矿[12].

图4 直接还原-磁选试验流程图

用直接还原的工艺生产海绵铁是炼钢的优质原料,可很好地补充废钢资源的不足.直接还原铁价格高,用途广,前景效益好,但是耗热量大,反应罐消耗量大,生产周期长,其生产规模受一定条件限制.

3.3 菱铁矿、褐铁矿选矿技术现状

我国对菱铁矿和褐铁矿资源的利用率极低,大部分没有回收利用.由于菱铁矿的理论铁品位较低,且经常与钙、镁、锰呈类质同象共生,因此如采用物理选矿方法,铁精矿品位很难达到45%以上,褐铁矿中富含结晶水,理论品位低,因此采用物理选矿方法,铁精矿品位很难达到60%,但2种矿都因焙烧后烧损较大而大幅度提高铁精矿品位.而褐铁矿在磨矿过程中极易泥化,流失严重,难以获得较高的金属回收率[13].

典型的菱铁矿、褐铁矿选矿工艺包括:单一重选工艺、单一湿式强磁选工艺、单一浮选工艺、选择性絮凝浮选等.近年来,各大单位进行了菱铁矿、褐铁矿的深选工作,大量的实践表明,对菱铁矿选矿而言,焙烧磁选是最有效的技术.中性或还原磁化焙烧-弱磁选是最原始且可靠的菱铁矿选矿技术,虽然加工成本高,但随着铁矿资源紧缺和价值的升高,该技术的研究和应用逐渐趋于升温,如陕西大西沟铁矿是典型的菱褐铁矿共生矿床,采用磁化焙烧-磁选-反浮选工艺流程,在工业生产中取得了铁精矿TFe品位60.63%,全铁回收率75.42%的技术指标[14].对褐铁矿而言,磁化焙烧和絮凝-强磁选是回收褐铁矿的最有效途径;研究表明,与直接强磁选相比,絮凝-强磁选工艺可将某矿含大量易泥化褐铁矿石的金属回收率提高10~15个百分点,认为提高絮凝-强磁作业分选效率的关键在于正确把握分散、絮凝过程[15].

3.4 多金属共生铁矿选矿技术现状

多金属共生铁矿石类共生有赤铁矿、镜铁矿、针铁矿、菱铁矿、褐铁矿等弱磁性矿石及铜、锌等有色金属.该类矿石的特点是矿物组成及共生关系复杂,由此造成铁精矿选别指标低及共伴生有价元素的回收率低,国内大都研究采用磁浮联合流程处理该类矿石.

马鞍山矿山研究院与现场联合进行了大量的研究工作,对取自于现场,细度为0.076 mm占88%左右、铁品位43.5%左右的强磁精矿样,采用优化组合的反浮选-正浮选工艺流程,并在正浮选作业采用新型高效捕收剂,全流程浮选闭路试验指标为精矿产率53%左右、精矿铁品位62%左右、回收率75%左右,同时有害物质如P、K2O、Na2O、F2降低幅度很大,为改善该类型铁矿石的选别指标开辟了一条有效的新途径.另外,对于攀枝花钒钛磁铁矿石,分别采用细筛-再磨工艺选铁和高梯度强磁-浮选工艺选钛等,该矿石的各项选别指标均得到显著提高.

新疆有色金属研究所伊新辉等人针对某铜铁难选矿进行了研究,确定了优先浮选铜、硫-尾矿脱泥-磁选铁的工艺流程,最终获得如下指标:铜精矿铜品位19.07%,回收率79.25%;铁精矿品位63.91%,回收率67.64%;硫精矿硫品位27.16%,回收率52.06%[16].

3.5 高硫磷铁矿选矿技术现状

硫磷伴生在铁矿石中是对铁矿比较有害的元素,而且选矿和冶炼脱除硫磷都比较困难,冶炼出来的钢铁中硫磷元素超过一定量,严重影响钢铁产品的机械性能,国内外的铁矿选冶工作者一直在做铁矿脱硫磷的研究工作.

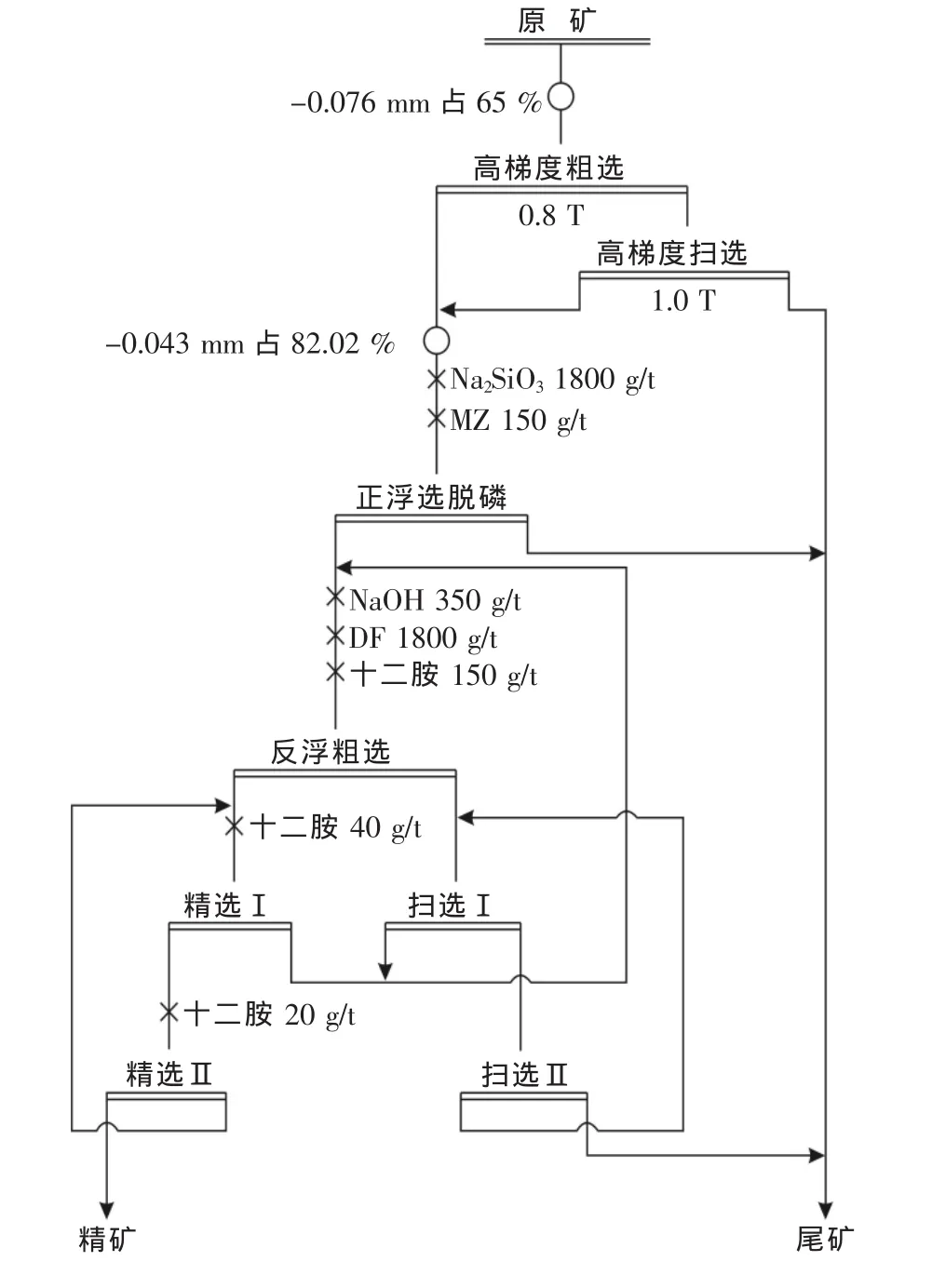

袁启东等人对属高磷难选赤褐铁矿石的云南东川包子铺铁矿石进行了多方案实验,在小型试验研究的基础上,采用阶段磨矿-高梯度强磁选粗粒抛尾-正浮选除磷-反浮选得精矿工艺流程,如图5所示,结果获得了铁精矿铁品位58.72%(烧后62.13%)、含磷0.397%,铁回收率58.20%的选别指标[17].

图5 阶段磨矿-高梯度强磁选粗粒抛尾-正浮选除磷-反浮选工艺流程

彭会清等人对某铁矿选矿厂所产含硫超过0.3%的铁精矿进行了研究,表明该精矿中硫化物主要以磁黄铁矿形式存在,硫化物多与铁矿物连生且氧化程度较高,磨矿时容易泥化.通过再磨以及添加高效活化剂PL,采用复合捕收剂CZA+CZN等手段,通过一次粗选二次精选一次扫选闭路浮选,可成功脱除原铁精矿中的硫化物,使铁精矿品位达67.64%,硫含量降至0.078%[18].

4 结 论

我国铁矿石种类复杂,而且综合选矿技术经济水平不高,导致我国复杂难选铁矿石资源的利用率极低,甚至个别矿种基本没有得到利用.今后应加强以下几个方面的研究工作:

(1)中国贫矿选矿的真正出路在于淘汰功耗高、污染严重的生产设备及工艺,进行比较彻底的改革,并继续加强对国内各种难选铁矿石的选矿技术的研究,扩大国内的可利用资源量,这是保障国家经济安全的有效途径.

(2)开发利用超贫磁铁矿的关键是采取一切可能的措施节能降耗,提高入选品位,降低磨矿成本.多碎少磨、粗粒湿式磁选抛尾技术等是实现这一目标的保障.通过齐大山铁矿石选矿技术的实践,连续磨矿-弱磁-强磁-阴离子反浮选工艺是效果较好的红赤铁矿选矿方法;磁化焙烧-磁选技术是回收鲕状赤铁矿的有效手段,要加强对焙烧温度、还原时间以及磨矿粒度等工艺条件的研究和探索,制定适合矿石特点的合理分选工艺.

(3)强化磁化焙烧-弱磁选、絮凝、强磁选、重选、浮选及其联合工艺的实验及应用是加大菱铁矿和褐铁矿等利用率较低矿石开发的关键;对于含铁硅酸盐类矿物的多金属共生铁矿以及含硫磷等有害杂质的铁矿石,继续研制适合的高效分离浮选药剂及高效分散剂进行强化浮选,高效收集有用物质.

(4)控制生成参数和设备条件的同时,还要采用粒度自动检测和控制技术,发展选矿数学模型和专家控制系统,向选矿过程最优化努力,以保障我国钢铁行业的可持续发展.

[1]U.S.Geological Survey.Mineral commodity summaries 2010[R].USA:2010.

[2]余永福.国内外铁矿选矿技术进展[J].矿业工程,2004,2(5):25-29.

[3]李厚民,王瑞江,肖克炎,等.立足国内保障国家铁矿资源需求的可行性分析[J].地质通报,2010(1):1-7.

[4]谢承祥,李厚民,王瑞江,等.中国查明铁矿资源储量的数量分布及保障程度分析[J].地球学报,2009(3):387-394.

[5]方启学,卢寿慈.世界弱磁性铁矿石资源及其特征[J].矿石保护与利用,1995(4):44-46.

[6]孙炳泉.趋贫铁矿资源化利用技术现状及发展趋势[J].金属矿山,2009(1):9-11.

[7]孙炳泉.近年我国复杂难选铁矿石选矿技术进展[J].金属矿山,2006(3):11-13.

[8]宋乃斌.齐大山铁矿石选矿技术研究综合评述[J].金属矿山,2007(3):1-5.

[9]UwadialeGGOO,WhewallRJ.Effectoftemperature on magnetizing reduction of agbaja lron ores[J].Metall.Trans.1988,19(5):731-725.

[10]王成行,童 雄,孙吉鹏.某鲕状赤铁矿磁化焙烧-磁选试验研究[J].金属矿山,2009(5):55-59.

[11]沈慧庭,周 波,黄晓毅,等.难选鲕状赤铁矿焙烧-磁选和直接还原工艺的探讨[J].矿冶工程,2008(5):30-34.

[12]张朝英,朱庆山,侯宝林,等.云南召夸赤铁矿流化床直接还原-磁选试验[J].金属矿山,2009(6):56-59.

[13]陈 雯.贫细杂难选铁矿石选矿技术发展[J].金属矿山,2010(5):55-59.

[14]李吉利.大西沟菱铁矿选矿厂工艺改造实践[J].矿冶工程,2009(6):36-38.

[15]陈 雯.絮凝-强磁选回收易泥化褐铁矿的试验研究[J].金属矿山,2003(6):32-34.

[16]伊新辉,伊元荣.某难选铜铁矿选矿试验研究[J].新疆有色金属,2005(4):21-23.

[17]袁启东,翁金红.云南东川包子铺高磷赤褐铁矿石选矿工艺研究[J].金属矿山,2007(4):30-33.

[18]彭会清,李禄宏,徐 林.某铁精矿浮选脱硫试验研究[J].金属矿山,2005(12):35-37.

The development and utilization status of China’s refractory ore

ZHANG Zong-wang,LI Jian,LI Yan,PAN Cong-chao

(School of Metallurgical and Ecological Engineering,University of Science and Technology Beijing,Beijing 100083,China)

The prominent problem brought by the rapid development of China’s steel industry is the shortage of iron ore.In order to reduce the dependence on foreign ore,it is significant important to exploit and use domestic refractory iron ore reasonably.This paper reviews the progress in China’s beneficiation technologies of various refractory iron ore.Meanwhile,it points out the direction and suggestions to use the refractory iron ore efficiently and comprehensively.

refractory ore;ultra-low grade magnetite;oolitic hematite;magnetizing roasting

TD951

A

1674-9669(2012)01-0072-06

2011-11-16

张宗旺(1963- ),男,副教授,主要从事炼铁新技术、高炉炼铁技术及铁矿粉造块技术方面研究,E-mail:zzwustb@126.com.