多功能数控微细电铸机床控制系统开发

2012-12-27李文杰李英杰吕珍斌

李文杰, 李英杰, 吕珍斌

(1.河南信息工程学校,河南 郑州450011;2.河南理工大学,河南 焦作 454003)

多功能数控微细电铸机床控制系统开发

李文杰1, 李英杰2, 吕珍斌2

(1.河南信息工程学校,河南 郑州450011;2.河南理工大学,河南 焦作 454003)

以PLC为控制核心,开发出一种可实现微细电铸工艺实施过程自动化、工艺参数和工艺效果能实时在线监控的智能化控制系统。从电铸工艺参数控制、阴阳极间距及相对位置控制和电解液循环过滤控制三方面阐述了系统构成,并进行了实验评价。结果表明:基于该控制系统,电铸工艺参数检测、监控准确,误差小于2%;阴阳极直线进给精度低于3μm,翻转角度最高可达90°;双路循环过滤切换及时,延时不超过5s。

控制系统;微细电铸机床;数控

0 前言

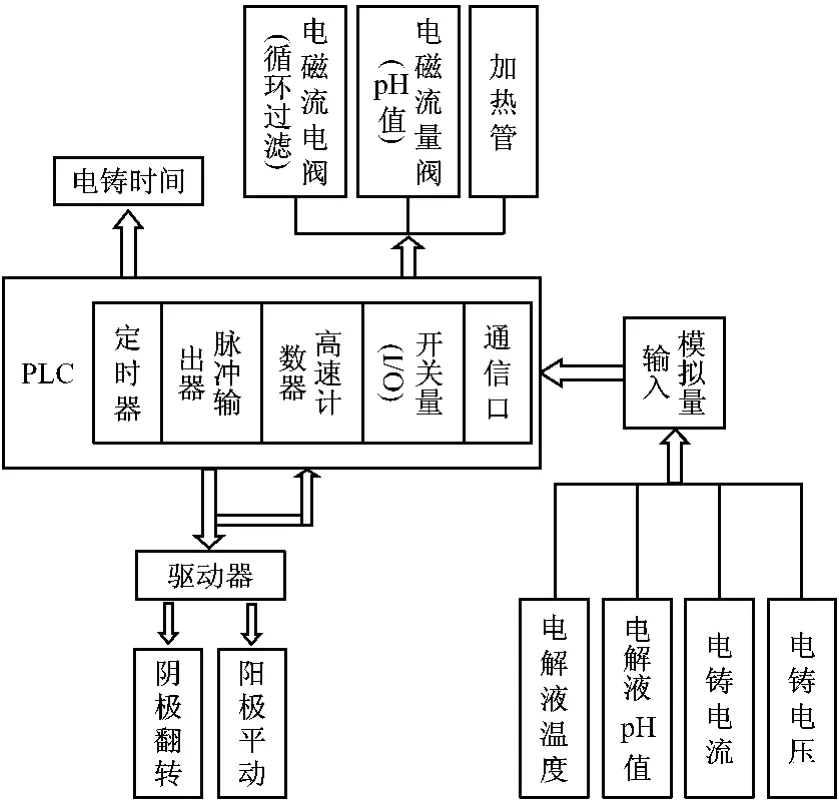

微细电铸机床是实施微细电铸工艺的必需载体,其中工艺参数的监控能力、阴阳极配置与布局方式以及机床整体的自动化程度对微细电铸工艺实施过程的便捷性和工艺效果等有显著影响。但现有的微细电铸机床大多存在功能单一、自动化程度低、操作繁琐等不足,在很大程度上制约了其潜能的发挥。为了拓宽微细电铸机床的应用空间,开发出一种多功能数控微细电铸机床,其具有电极布置方式灵活多变、能实现在线监控、操控过程自动化、有/无模电铸合一等优点。本文主要阐述了多功能数控微细电铸机床的控制系统,其流程图,如图1所示。

1 电铸工艺参数控制

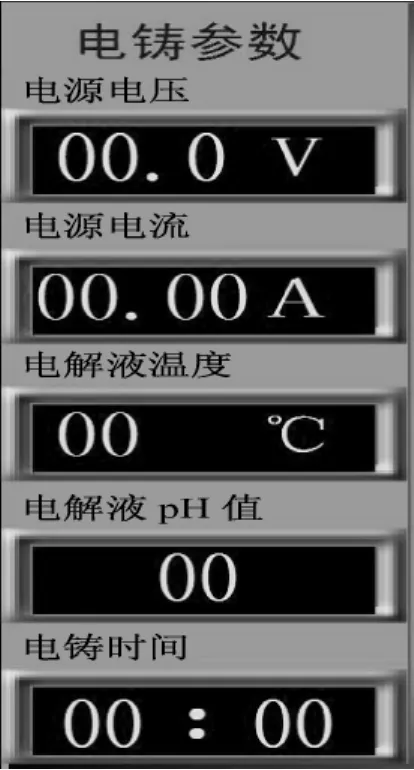

电铸工艺参数控制主要指实时在线监控电解液温度、电解液pH值、电铸时间、电流和电压等,其控制面板,如图2所示。下面重点介绍电解液温度、电解液pH值与电铸时间的在线监控。

图1 控制系统流程图

(1)电解液温度控制

电解液温度对电铸过程有显著影响,若控制不当,会造成不良后果[1]。电解液温度过低,会导致离子活性差、迁移速率缓慢,易形成粗晶结构电铸层;过高,则影响电解液的稳定性,尤其对微细电铸而言,易破坏胶模微结构。此外,不同类型的电解液其许可使用温度不同,故电铸过程中,实现电解液温度的实时在线监控尤为必要。

图2 电铸工艺参数控制面板

开发的温控系统由模拟量输入模块、温度传感器和加热器组成。通过温度传感器检测温度,信号经模拟量输入模块输入至PLC,由PLC内部开关量I/O端口发出指令控制加热器开启或关闭,可分别使电铸槽和储液槽内的电解液保持在特定温度。

(2)电解液pH值控制

pH值对电解液特性及电铸层的形貌与性能有显著影响,因而对于不同类型的电解液,电铸过程中需控制其pH值维持在特定范围内[2]。电解液pH值控制原理与温度控制原理基本类似,不同的是,PLC内部开关量I/O端口发出指令控制分别与酸性液槽和碱性液槽相连的电磁流量阀的开启或关闭,向电铸槽内注入适量酸性或碱性调节溶液,实现电解液pH值的精确控制。

(3)电铸时间控制

尽管时间并不是主要的电铸工艺参数,但在测定电沉积速率或对电铸层厚度有较严格要求时,精确控制电铸时间至关重要。与电解液温度和电解液pH值的控制原理不同,电铸时间控制是由PLC内部定时器控制电铸电源的定时关闭实现。

2 阴阳极间距及相对位置控制

电铸过程中通常保持阴阳极间距恒定,但这种处理方式仅适用于有模电铸,在无阴极芯模情况下,难以奏效[3]。为实现有/无模电铸合一,借助PLC控制阴阳极恒定间距或自由间距,即:可单独或同时沿直线移动。具体控制原理为:PLC内部脉冲发生器和高速计数器精确控制输出脉冲数,进而控制步进电机带动精密滚珠丝杠旋转相应角度,实现阴/阳极单独或同时沿导轨微量进给或偏离。

有模电铸时,在不影响电铸工艺效果的前提下,阴极可在特定距离区间内以恒定速率做往复运动,这种方式能带来两方面有益效果:(1)往复振荡加速阴极表面气泡的逸散,降低针孔、积瘤等缺陷形成的可能性;(2)在一定程度上增强电极过程液相传质效果,减弱浓差极化,提高阴极极限电流密度和电沉积速率。

另外,为便于实时观测电铸工艺效果,避免过电铸情况出现,安装于立柱上的步进电机还能带动阴极绕转轴翻转,其控制原理与阴极往复移动的相同。需指出的是,阴极翻转时阳极沿导轨朝远离阴极方向移动,以使二者不发生干涉。

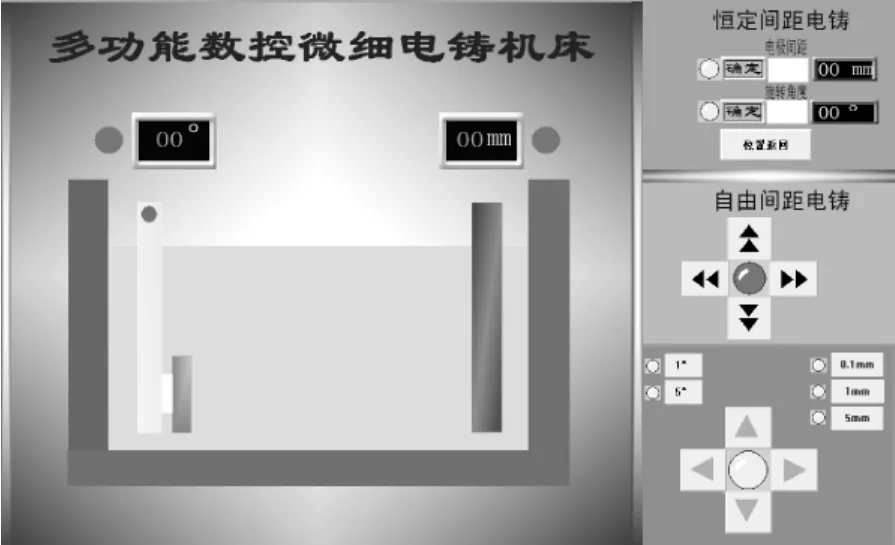

图3为阴阳极间距及相对位置操控面板。恒定间距控制模式下,输入间距值,即可使阳极靠近至指定位置。同样,输入旋转角度值,阴极沿逆时针翻转至指定值,与此同时阳极后退至原点位置。自由间距控制模式下,粗调面板控制电极持续运动,如阳极持续靠近或远离阴极,阴极持续上翻或下翻。微调面板控制电极点动,以每步0.1mm,1mm或5mm往复移动,以精度1°或5°上下翻转。

图3 阴阳极间距及相对位置操控面板

3 电解液循环过滤控制

循环过滤可滤除电解液中混杂的固体杂质(如阳极泥、灰尘等),减少电铸层麻点缺陷,提高表面质量;此外,还能加快反应物质输运进程,降低浓差极化,减薄扩散层,增大阴极极限电流密度[4]。为此,制备光亮电铸层或进行连续电铸时,必须实施循环过滤。

与常用的泵-电铸槽-过滤器三连一体的循环过滤方式有所不同,多功能数控微细电铸机床设置单一电铸槽循环过滤、电铸槽-储液槽连通循环过滤两种模式。通过分别控制三通球阀和球阀的通断实现二者间的自由切换。基于任意一种循环过滤模式,在清洁电解液的同时可平行冲刷阴极面,提高液相传质效率。

4 实验评价

实验结果表明:基于该控制系统,电铸工艺参数检测、监控准确,误差小于2%。阴阳极直线进给精度低于3μm,翻转角度最高可达90°。双路循环过滤切换及时,延时不超过5s。

[1] 杨森,殷锦捷,刘忆.温度对低温镀铁工艺的影响[J].电镀与环保,2008,28(2):24-25.

[2] 袁诗璞.第六讲——电镀的工艺条件[J].电镀与涂饰,2009,28(1):43-46.

[3] 刘仁志.实用电铸技术[M].北京:化学工业出版社,2006.

[4] 袁诗璞,邹旭先.镀液过滤的若干问题[J].材料保护,1994,27(7):34-37.

Development of Control System for Multifunctional Numerical Control Micro-electroforming Machine Tool

LI Wen-jie1, LI Ying-jie2, LV Zhen-bin2

(1.Henan Information Engineering School,Zhengzhou 450011,China;2.Henan Polytechnic University,Jiaozuo 454003,China)

An intelligent control system,which can automate micro-electroforming process and online monitor technological parameters as well as technological effectiveness,was developed based on PLC.The constitute of the system was expounded from three aspects of electroforming process parameters,anode-cathode distance &relative position and electrolyte circulation filter controls.And the system was also evaluated by tests.The results show that based on the control system,the process parameter detection and monitoring is accurate with an error less than 2%;the accuracy of cathode and anode straight-line feeding is lower than 3μm and the rolling-over angle up to 90°;the double-line electrolyte recirculation and filtration system is switched timely with a delay time not more than 5seconds.

control system;micro-electroforming machine tool;numerical control

TG 65

A

1000-4742(2012)04-0038-03

2011-06-09

·化学转化膜·