电器壳盖的注塑模具设计

2012-12-27金敦水

金敦水

(1.合肥工业大学 机械与汽车工程学院,合肥230000;2.安徽电子信息职业技术学院,安徽 蚌埠233000)

电器壳盖的注塑模具设计

金敦水1,2

(1.合肥工业大学 机械与汽车工程学院,合肥230000;2.安徽电子信息职业技术学院,安徽 蚌埠233000)

分析了电器壳盖的成型工艺特点,介绍了模具浇注系统、侧向分型和抽芯机构、内抽芯机构、推出机构的特点.通过侧向分型机构和抽芯机构的合理设置,提高了电器壳盖的生产效率和产品质量,这对有精度要求的同类零件注塑成型有一定的借鉴作用.

模具设计;注塑成型;工艺分析;侧抽芯机构

电器壳盖零件是电器上的常用零件,由于其结构较复杂,冲压加工成型困难.随着塑料模具产业的迅速发展,通过注塑成型,大大了缩短电器壳盖零件的设计与制造周期,降低了产品的成本,提高了产品的市场竞争力[1].随着模具向大型、精密、复杂化方向发展,传统的设计流程和方法已无法满足企业对产品质量和效率的要求,因此优化模具结构设计,成为提升零件质量的主要途径之一[2].本文主要以某电器壳盖为例,根据零件的结构特征设计出了一种结构合理的注塑模具结构,通过加工、调试,完成了模具装配和产品的注塑成型,满足了企业的需求.

1 零件的结构特点和成型工艺

1.1 零件的结构特点

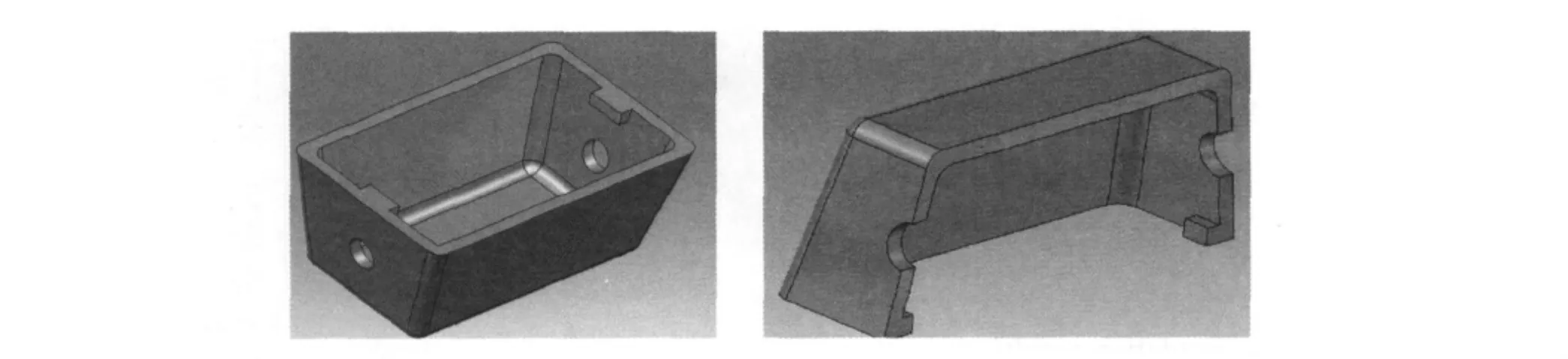

图1所示为某电器壳盖塑件,其尺寸为100 mm×60 mm×40 mm,壁厚为2.5 mm,零件材料为ABS.该塑件采用注塑成型工艺,其上表面要求光洁、平整、无飞边,转角处采用R1.0圆角光滑过渡,侧孔和倒扣有位置精度要求,保证零件安装定位准确.

图1 电器壳盖

1.2 零件注塑成型工艺

塑件内部的侧孔与内凸为模具设计与制造的难点.在模具设计中,要综合考虑侧抽芯位置与模具成型零部件的加工难易程度.在浇注系统设计中,考虑到零件表面的质量要求,如果采用点浇口设计,则无法保证零件的表面质量,而采用侧浇口注塑成型,不仅能满足产品的质量要求,同时提升了生产效率.

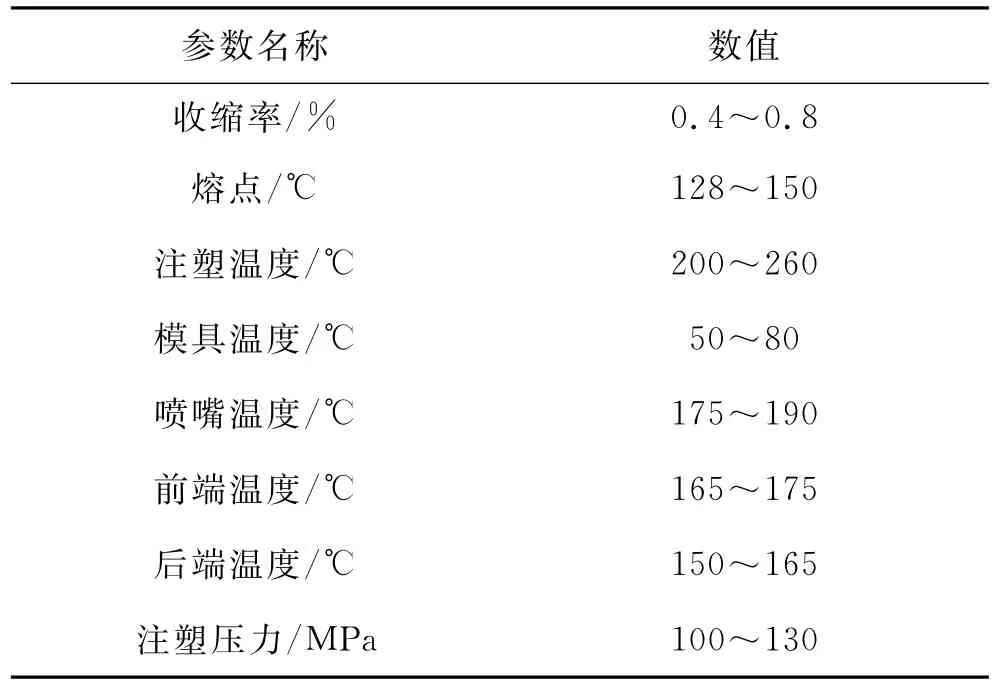

1.3 零件材料的物性和成型工艺参数

ABS是一种综合性能优良的树脂,密度为1.05~1.08 g/cm3,在较宽的温度范围内具有较高的抗冲击力;尺寸稳定,收缩率在0.4%~0.8%之间,具有良好的加工成型性能,其制品表面光滑,机械性能、耐热性和耐水性、化学性能都比较好,易成型[3].结合实际情况,采用注塑CAE软件 Moldflow6.0对塑料进行模流分析,具体成型工艺参数如表1所示.

表1 塑件的物性和成型参数

2 塑料模具的设计

2.1 侧向分型与抽芯机构的设计

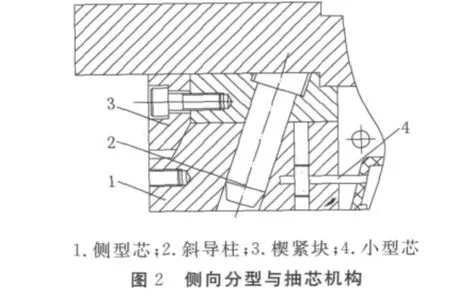

成型侧向孔选用斜导柱侧抽芯机构,其特点是借助于注塑机的开模力、顶出力与合模力进行侧向分型、抽芯及复位,该结构经济性能好、效率高、动作可靠,实用性强[4];塑件梯形槽侧滑块在水平方向完成抽芯后,靠弹簧顶销进行固定和定位.其侧向分型与抽芯结构如图2所示.

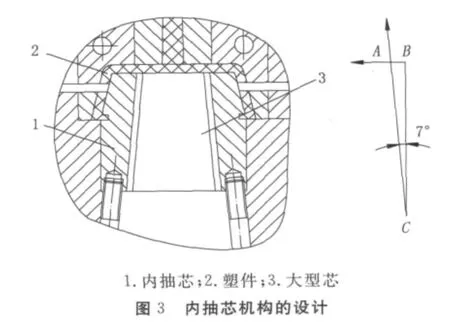

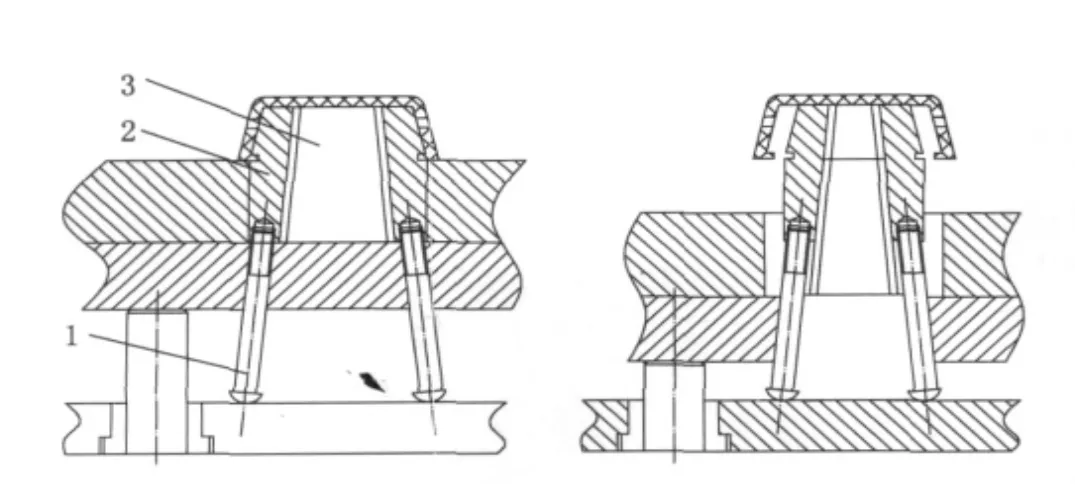

2.2 内抽芯机构的设计

塑件内部具有倒扣结构,因此采用内抽芯与大型芯配合成型,保证模具在分模时内抽芯上的型腔部分与塑件倒扣能够顺利实现分离;同时对内抽芯的滑动行程进行准确计算,保证顺利卸料,内抽芯机构如图3所示[5].

为了保证塑件倒扣结构完全脱离内抽芯型腔,在模具设计时,通过内镶块的移动来控制塑件的移动.通过分析零件的几何尺寸可知,塑件在水平方向上的移动距离AB为2 mm.为了保证模具分模时塑件能顺利分离,因此内镶块在水平方向上的移动距离最小值为2 mm.同时由图3可知,内镶块在竖直方向上的移动距离为BC,其计算公式如下:

BC=AB/tan7°=2/tan7°=16.29 mm

所以,内抽芯在竖直方向上移动的最小距离为16.29 mm.在实际设计中,为保证模具装配和制造的精度,BC的取值一般比计算的最小值大1~2 mm.综合以上分析,BC的取值为18 mm.

2.3 推出机构的设计

推出机构应根据零件的几何形状,在保证零件顺利卸料的基础上进行设计.图4所示为哈夫式推出结构,其利用成型零件的结构特点进行合理的分割,通过成型零件的结构特点完成卸料,使塑件的卸料受力均匀,使零件在推出过程中不因受力集中而破损,同时避免倒扣在型芯上卡死的现象.

3 模具的工作过程

图4 推出机构

模具图如图5所示[6].开模时,动模部分向后移动,拉料杆23拉动凝料带动成型塑件向后移动,开模力通过斜导柱8作用于侧型芯滑块6,迫使其在动模板5的导滑槽内向外滑动,直至滑块与塑件完全脱开,完成侧抽芯动作.此时注塑机的推杆接触模具的推板17,带动斜推杆螺钉15推动内抽芯斜向上移动,再与推出机构上的锥面式推杆21一起将塑件向上顶出并同时水平向里移动,以完成塑件内凸从内镶块上的型腔脱离,继续移动至塑件完全悬空并取下塑件.合模时,复位杆22在强力弹簧的作用下推动推出机构复位,同时在注塑机合模力作用下推动内抽芯与侧滑块复位,侧滑块最后由楔紧块7锁紧.

图5 模具结构

4 结 语

根据塑件的结构特点、表面质量、精度和批量要求,设计了符合要求的模具结构,不仅改善了ABS塑料在注塑成型中的流动性,提高了生产效率,同时缩短了成型周期;在模具中设计了合理的侧向分型和抽芯机构以及内抽芯机构,满足了塑件成型的技术要求.通过模具制造、装配、安装调试,完成了试模,目前该模具已投入生产使用,注塑成型的零件在质量和效率上都满足企业的要求,同时降低了降低了模具成本,为同类零件的模具设计提供了参考.

[1]孙锡红.我国塑料模具发展现状及发展建议[J].电加工与模具,2010(s1):31-33.

[2]唐轩.塑料模具技术发展趋势[J].技术与市场2003(9):4-5.

[3]金敦水.基于Pro/E的塑料模具设计[J].安徽电子信息职业技术学院2009,45(6):5-6.

[4]塑料模具技术手册编委会.塑料模具技术手册[J].北京:机械工业出版社,1999.

[5]屈华昌.塑料成形工艺与模具设计[M].北京:机械工业出版社,2003.

[6]林清安.Pro/E2.0模具设计[M].北京:人民邮电出版社,2002.

Design of Mould for Electric Apparatus Casing Lid

JIN Dun-shui1,2

(1.Hefei University of Technology,Hefei 230000;2.Anhui Vocational College of Electronics&Information Technology,Bengbu 233000,China)

The forming process characteristics of an electric apparatus casing lid was analyzed.The structure and components of a mould for the shaping were introduced,which includes side core-pulling mechanism,internal core-pulling and release mechanism.With the use of the new structure,the production efficiency is improved,the material is economized and product quality is upgraded.

mold design;injection moulding;technological analysis;side core-pullingmechanism

TQ320.662

A

10.3969/j.issn.1671-6906.2012.01.018

1671-6906(2012)01-0075-04

2011-08-23

金敦水(1984-),男,安徽巢湖人,硕士生.