火炮卡膛一致性问题研究

2012-12-25石海军钱林方徐亚栋陈龙淼

石海军,钱林方,徐亚栋,陈龙淼

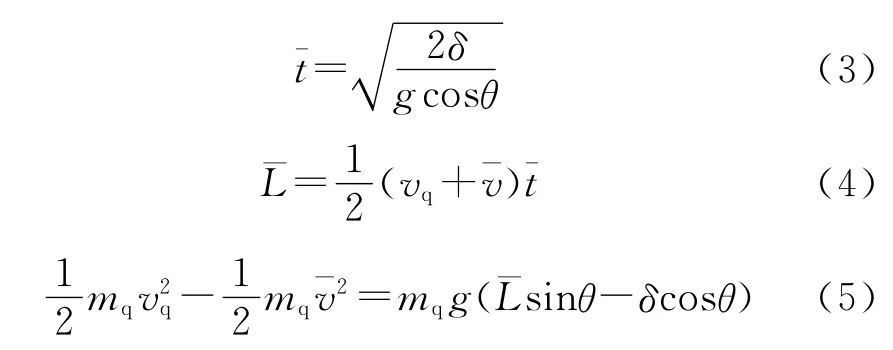

(南京理工大学 机械工程学院,南京210094)

弹丸卡膛一致性是指在任意射角条件下,每发弹丸的弹带与身管坡膛保持相同可靠贴合的程度和弹丸卡膛姿态保持相同特征的程度.中大口径火炮通常采用弹药分装式装填,并由输弹/药机完成弹药的输送.输弹机将弹丸强制推送一定距离,弹丸获得一定速度后靠惯性运动一定距离,并以一定的卡膛速度入膛卡膛[1].弹丸的卡膛一致性对弹丸在膛内的运动性能及火炮的射击精度影响较大,因此详细研究弹丸卡膛一致性的影响因素,对弹丸输弹机参数的确定有十分重要的意义.

理论和实践均已证明弹丸卡膛一致性差对火炮的性能影响较大.文献[2]认为火炮身管内膛形成椭圆形烧蚀磨损的主要原因之一是弹丸卡膛不到位;文献[3]认为弹丸卡膛不到位是炮口制退器烧蚀的主要原因,并会导致弹道诸元的变化;文献[4]通过实弹射击研究揭示了弹丸卡膛一致性对火炮射击精度的影响规律;文献[5]基于弹塑性有限元接触理论对弹丸在不同卡膛速度下的惯性卡膛过程进行了研究,获得了不同射角条件下卡膛一致性有利于提高火炮射击精度的结论.

目前关于弹丸卡膛一致性问题的研究报道尚不多见.现有文献资料对强制输弹阶段的研究较多,但几乎没有惯性输弹阶段对输弹卡膛影响的论述.本文同时考虑强制输弹阶段与惯性输弹阶段,分析输弹力、接触碰撞对卡膛速度及卡膛姿态的影响.

1 弹丸卡膛过程建模

影响弹丸卡膛不一致的主要因素有卡膛速度和弹丸卡膛过程中与身管内壁之间的碰撞.卡膛速度是由输弹机提供的输弹力、强制输弹距离和惯性输弹距离决定的.当射角发生变化时,弹丸重力的影响使卡膛状态和弹丸与身管内壁之间的碰撞发生改变,从而影响弹丸卡膛姿态与卡膛速度.上述卡膛过程中的影响因素,需要在弹丸卡膛过程建模中加以考虑.

1.1 基本假设

①假定弹丸在输弹卡膛过程中的运动为二自由度的平面运动,描述该运动的自由度为弹丸质心在x和y方向的平动运动;

②弹带与身管坡膛的贴合程度由卡膛速度vk来确定,当vk达到一确定值k后贴膛的一致性满足要求,k由理论和实验获得;

③除了考虑强制输弹过程弹丸与托弹板间的摩擦力外,一律忽略其它摩擦力;

④弹丸与身管间的碰撞为弹性碰撞,等效为弹簧阻尼模型;

⑤忽略架体与车体的振动.

1.2 基本理论

整个输弹过程分为强制输弹阶段与惯性输弹阶段,因此分别对这2个阶段进行分析,以获得整个输弹阶段的基本假设模型.

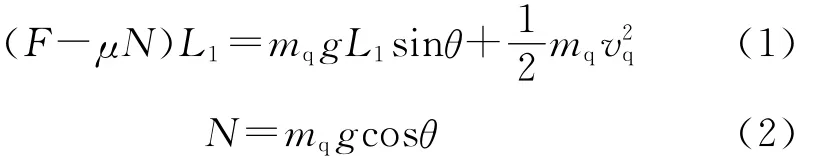

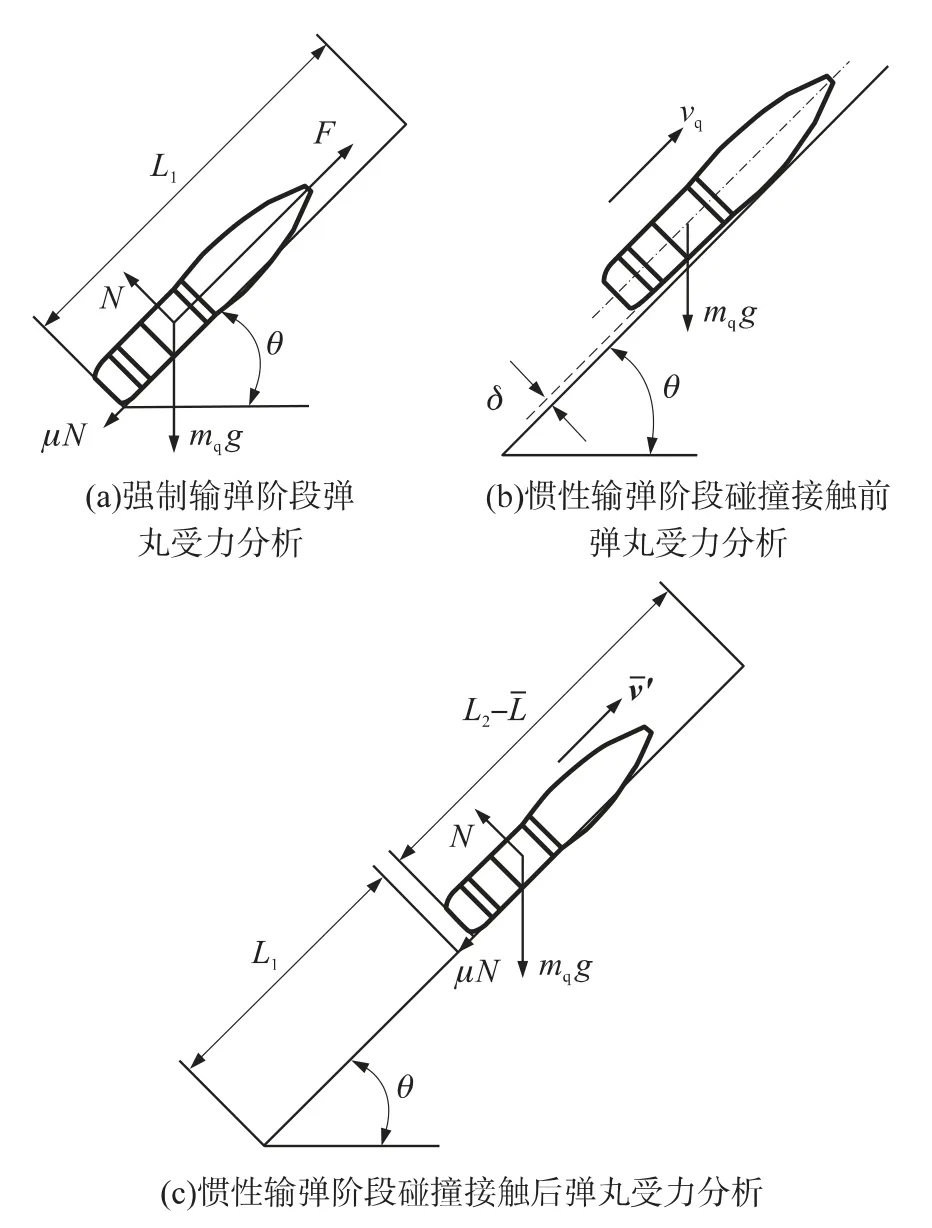

取强制输弹阶段的弹丸为研究对象,其受力分析如图1(a)所示,其中L1为弹丸强制输弹行程,F为强制输弹阶段的输弹力,mq为弹丸质量,N为输弹盘对弹丸的支撑力,μN为弹丸受到的摩擦力,θ为高低射角.假设强制输弹结束时弹丸的速度为vq,由功能原理可知:

对于惯性输弹阶段,取弹丸为研究对象,其受力分析如图1(b)、图1(c)所示,其中L2为惯性输弹阶段弹丸行程.惯性输弹过程可分解成弹丸与身管无碰撞、弹丸与身管发生碰撞2个阶段.

图1 输弹过程模型分析

弹丸与身管无碰撞阶段的运动为抛物运动.在抛物运动过程中,弹丸不受摩擦力作用,所需时间为,假设弹丸此阶段沿身管轴线的行程为,弹丸与身管间的间隙为δ,弹丸在接触碰撞时的速度为,则有:

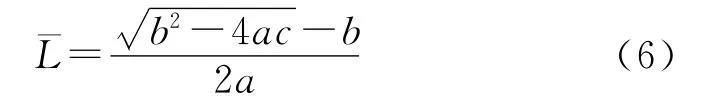

由式(3)~式(5)得:

式中,a=gcosθ,b=2δ(sinθ-2μcosθ)g,c=2δv2k+δ[δtan2θcosθ-4L2(sinθ-μcosθ)-4δcosθ]g.

将弹丸与身管发生的碰撞过程等效为一个弹簧阻尼模型,碰撞时忽略重力,弹丸沿身管径向的速度分量为vr,碰撞后弹丸的轴向速度为,刚度系数为K,碰撞物体变形量(或称为侵入深度)为ε,渗透深度指数为η,阻尼系数为D,则碰撞法向力为

式中,ε(0)=0,(0)=vr=为最大阻尼系数,D=Fstep(0,0,εd,C),εd为使阻尼达最大值时的侵入深度,Fstep为阶跃函数.

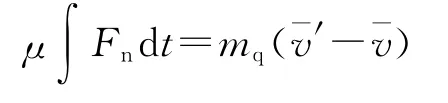

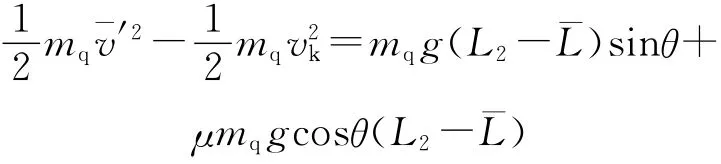

在沿身管轴线方向,由冲量定理可得:

弹丸与身管发生碰撞时应考虑摩擦力所作的功,因此有:

由式(5)和式(7)得输弹力与卡膛速度的关系:

上式给出了强制输弹力、强制输弹距离和惯性输弹距离与卡膛速度的关系式.

2 仿真分析

2.1 输弹力对卡膛速度的影响分析

文献[4]对“恒力输弹问题”进行了分析,考虑了强制阶段输弹过程,并且保证弹丸在强制输弹结束时的速度一致.在这种条件下,由于高低射角不同,弹丸在卡膛点的速度必然会出现差异,其考虑因素不够全面,因此本节对此问题再次进行分析.

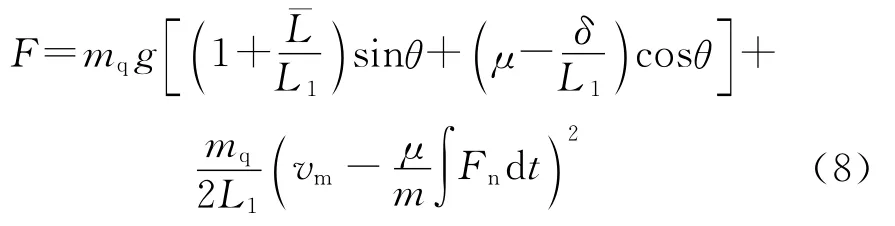

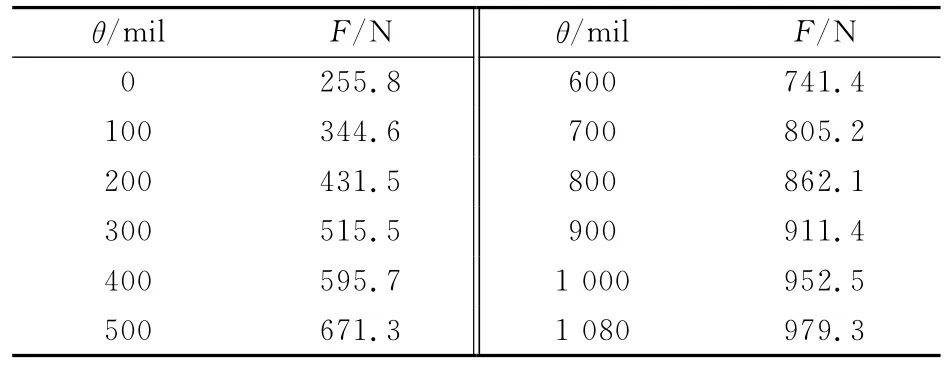

在最高射角为1 080mil时,弹丸可靠卡膛的输弹力F=980N,假设以射角500 mil为基准,λv表示卡膛速度相对基准的偏差量.则在恒力输弹方式下,对于不同的射角,弹丸的卡膛速度如表1所示.

表1 不同射角下恒力输弹时弹丸卡膛速度

由表1可以看出,输弹机恒力输弹,导致不同射角下弹丸的卡膛速度相差较大,最大偏差量达到40.24%,这必然造成测速或射验用射角与其它射角上的弹丸卡膛到位程度不一致.因此,仅用某一射角的测速或射验所得的初速偏差量在其它射角射击时进行使用,并不能保证初速修正的精度.

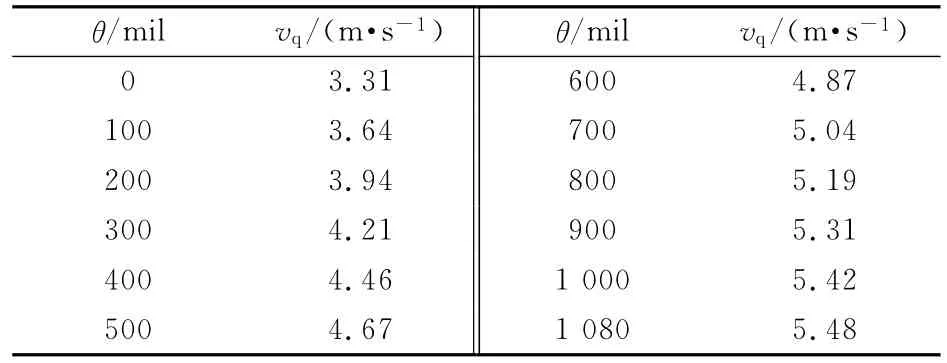

为保证弹丸卡膛速度一致,对输弹机的输弹力进行研究.取不同射角下,弹丸的卡膛速度vk=3m/s,于是可得到不同射角下卡膛速度一致性的输弹力,如表2所示.要保证不同射角下弹丸卡膛速度一致所需的输弹力差异较大,其原因是在不同射角下,弹丸重力在沿身管轴线的分力随射角的变化产生了较大的变化,同时摩擦力也发生了小幅偏差.因此,恒力输弹必然会影响高低射界内不同射角弹丸卡膛速度的一致性.

表2 不同射角下弹丸卡膛速度一致性时的输弹力

2.2 接触碰撞对卡膛速度的影响

在弹丸从输弹机托弹盘到身管的过渡过程中,弹丸势必会与身管发生接触碰撞,这带来弹丸动能的损耗,影响弹丸的卡膛速度.假设输弹方式已经改为变力输弹,单独研究接触碰撞对卡膛速度的影响.为了简便,只对弹丸的惯性输弹过程进行研究.

取vk=3 m/s,于是不同射角下惯性阶段的初始速度如表3所示.

表3 不同射角下惯性输弹阶段弹丸的初始速度

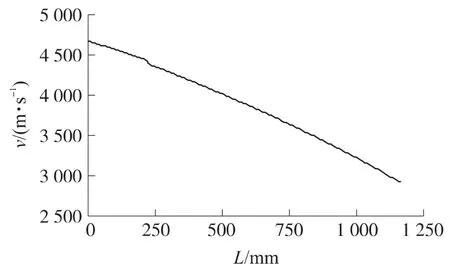

为了研究接触碰撞对卡膛速度的影响,在Adams中建立惯性输弹动力学模型,以高低射角500 mil为例,初始条件按照表3设置,仿真结果如图2所示.

图2 惯性输弹过程中弹丸速度曲线

从图2可以看出,在200 mm左右弹丸与身管发生接触碰撞,弹丸速度下降较快,在卡膛点(L=1 150mm),弹丸卡膛速度vk=2.943 m/s,低于3m/s,变化量为1.9%.

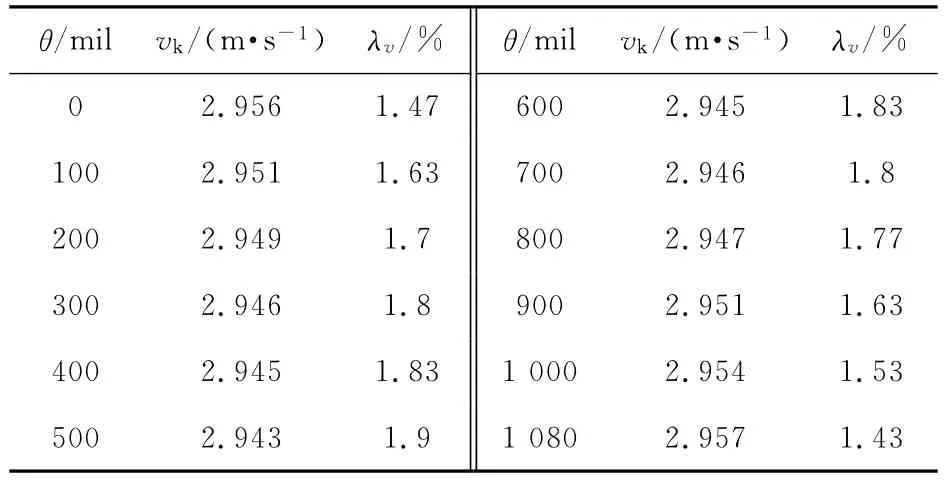

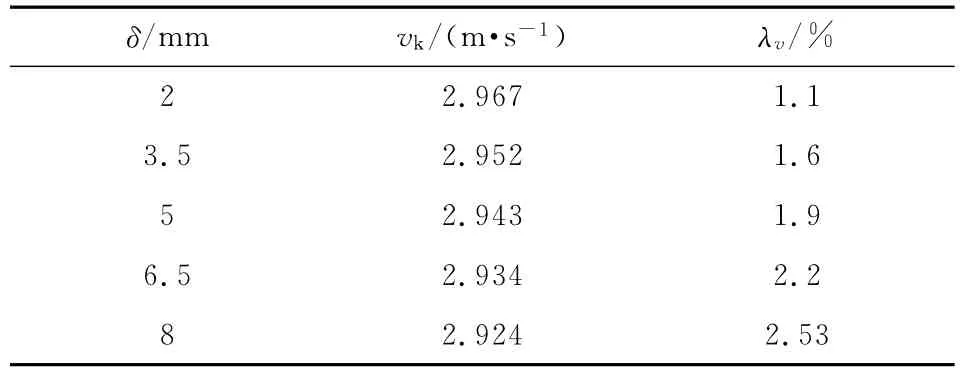

表4列出了高角射界内不同射角下弹丸的卡膛速度.

表4 有接触碰撞情况下不同射角弹丸卡膛速度

由表4可以看出,①接触碰撞的存在使得实际弹丸卡膛速度较理论计算值3m/s偏小,是因为接触碰撞消耗了弹丸的动能;②在500mil(30°)左右,接触碰撞对卡膛速度的影响较大,最大偏差量为1.9%.

2.3 接触碰撞对卡膛姿态的影响

在实际输弹过程中,考虑强制输弹过程中的不确定性,包括弹丸在托弹盘中的位姿不确定、车体振动对托弹盘及弹丸的影响、输弹板与弹丸的接触点差异等,假设在强制输弹结束后,弹丸存在俯仰速度扰动分量vn及侧向速度扰动分量vt,弹丸在身管轴线所在的高低射击平面内的俯仰角为ψ,弹丸与身管轴线所在的高低射击平面之间的横偏角为φ.则在惯性输弹阶段,弹丸与身管接触碰撞会引起弹丸在身管内晃动,这导致弹丸卡膛姿态不一致.

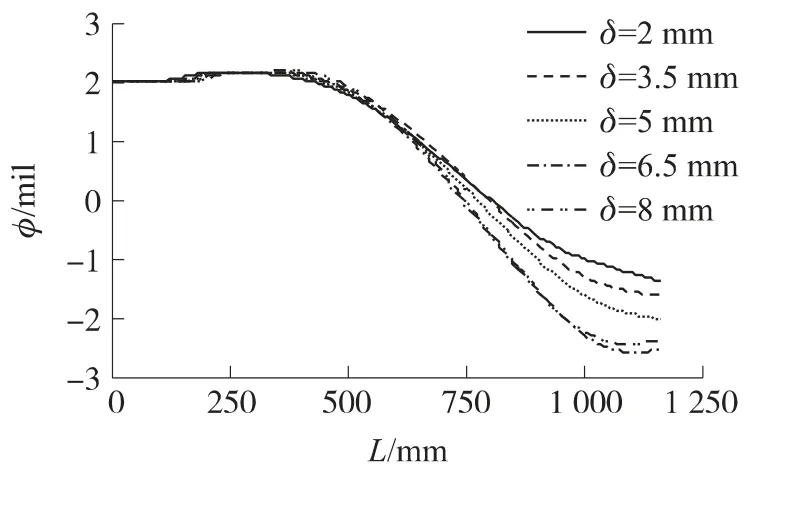

经过以上分析,建立Adams动力学模型,对惯性输弹阶段弹丸卡膛姿态进行仿真分析.以500mil射角为例,取vn=0.001m/s,vt=0.001m/s,ψ=0,φ=2mil,俯仰角ψ随弹丸行程L的变化曲线如图3中δ=5mm曲线所示,横偏角φ随弹丸行程L的变化曲线如图4中δ=5mm对应的曲线所示.

从图3、图4可知:①弹丸在身管内出现来回晃动的现象;②在到达卡膛位置时,横偏角的绝对值超过了初始值2mil.可见接触碰撞加剧了弹丸卡膛姿态的不确定性.

图3 不同间隙下弹丸俯仰角变化曲线

图4 不同间隙下弹丸横偏角变化曲线

2.4 弹丸与身管间隙对接触碰撞的影响

弹丸与身管底部之间的间隙是产生接触碰撞的主要原因,也直接关系到输弹机的安装问题,因此有必要就此间隙对接触碰撞的影响进行分析.以500mil射角为例,δ分别取2mm、3.5 mm、5 mm、6.5mm、8mm,对惯性输弹阶段进行研究,分析不同间隙取值对弹丸姿态及卡膛速度的影响,如图3、图4所示.

表5列出不同间隙下弹丸的卡膛速度.从图3、图4和表5可以看出:①随着δ的增大,接触碰撞对弹丸俯仰角的影响也增大;②随着δ的增大,在弹丸到达卡膛点时横偏角越来越大,即接触碰撞对弹丸横偏角的影响变大;③随着δ的增大,卡膛点弹丸速度越来越偏离理想计算值,即接触碰撞对弹丸能量损失的影响越来越大.

表5 不同间隙下弹丸的卡膛速度

3 结束语

本文通过考虑输弹过程中的输弹力、卡膛速度、弹丸入膛过程中与身管内壁的接触碰撞等方面因素,建立了卡膛过程的动力学模型,对输弹力、卡膛速度、强制输弹距离和惯性输弹距离等参数与卡膛姿态的变化进行了详细的分析,所得结论可为输弹机的设计提供参考.结合以上分析结果,给出输弹机设计的建议:

①根据射角的不同确定输弹力,以满足输弹的卡膛速度一致性要求,输弹力的计算公式可参照式(8);

②在满足输弹通过性的条件下,将输弹机中心线安装于身管轴线下方尽量低的位置,以减小弹丸与身管的接触碰撞力;

③采用抱弹输弹机构,保证输弹机强制输弹结束时弹丸速度及姿态的一致性.

[1]徐达,林海,王东军.大口径顶置火炮输弹机动力学研究[J].装甲兵工程学院学报,2006,20(1):34-36.XU Da,LIN Hai,WANG Dong-jun.Research into dynamics of the large-caliber top-mounted gun ram mechanism[J].Journal of Academy of Armored Force Engineering,2006,20(1):34-36.(in Chinese)

[2]张振山,吴永峰.炮管内膛烧蚀磨损现象的分析[J].装甲兵工程学院学报,2003,17(2):67-70.ZHANG Zhen-shan,WU Yong-feng.Analysis of rubbing abrasion and erosion on the barrel bore[J].Journal of Academy of Armored Force Engineering,2003,17(2):67-70.(in Chinese)

[3]张喜发,卢兴华.火炮烧蚀内弹道学[M].北京:国防工业出版社,2001.ZHANG Xi-fa,LU Xing-hua.Ablation interior ballistics of artillery[M].Beijing:National Defense Industry Press,2001.(in Chinese)

[4]赵森,钱勇.自行火炮半自动装填机构输弹问题研究[J].兵工学报,2005,26(5):592-594.ZHAO Sen,QIAN Yong.Ammunition ramming of semi-automatic loading device of the self-propelled gun[J].Acta Armamentarii,2005,26(5):592-594.(in Chinese)

[5]李伟,马吉胜,孙河洋,等.弹丸惯性卡膛冲击问题动力学研究[J].振动与冲击,2011,30(5):161-163.LI Wei,MA Ji-sheng,SUN He-yang,et al.Dynamic analysis for inertial bayonet-chamber process of a projectile[J].Journal of Vibration and Shock,2011,30(5):161-163.(in Chinese)