安装行业管道系列自动化焊接技术研究与开发

2012-12-23倪志海

倪志海

上海市安装工程有限公司 上海 201203

安装行业管道系列自动化焊接技术研究与开发

倪志海

上海市安装工程有限公司 上海 201203

在锅炉、石化、建筑安装行业,管道的焊接工作量非常大,而国内外管道的焊接施工目前基本上还是采用手工焊接。近几年来,国内外市场上推出了一些管道预制专机(包括集装箱式的管道预制焊接流动工作站),但往往仅能满足焊接手工打底后盖面的需要,而不能解决管道焊接的打底问题,而管道焊接的质量关键问题却是打底焊。适用于建筑安装行业管道焊接的设备全位置固定口的焊接设备几乎没有。因此,从保证焊接质量,提高工作效率,缩短安装周期、改善劳动条件及提高市场的竞争能力来看,解决管道生产及预制及全位置固定口的焊接打底和盖面一次完成的全自动化焊接有着非常重要的意义。

近年来,我公司把推进自动焊接技术在实际工作中的运用作为一个课题来抓,结合我们的实际情况,在一些项目中推广和实施了自动化焊接技术,得了一定的成绩。在此基础上,我们在管道预制厂自动化打底焊和焊接流水线的自动化打底焊接的设备开发和应用方面做了大量工作,并取得突破,开发的管道自动化焊接工作站已通过上海市科委及专家评审,并获得上海市职工技术创新优秀发明三等奖。管道全位置自动MAG焊接设备也获得了国家专利。

1 针对行业特点,攻克关键技术难题,开发自动化焊接设备

自动化焊接对焊接前的坡口加工、焊接装配及对口的间隙要求比较高,如;坡口要求机械加工,装配的间隙要求控制在±1mm范围内。在其它行业,由于焊接加工和装配一般都在一个相对固定的空间进行,相对比较容易做到。而安装行业在现场施工,客观条件很难满足上述要求。因此制造出能适应行业特点,满足安装工程需要的管道自动化焊接设备的是我们需攻克的关键问题。为此,我们主要从以下几个方面考虑并进行了攻关解决。

1.1 对坡口两边的停留位置及停留时间控制做了大胆的创新,解决了打底难的问题

打底时由于坡口、装配及间隙大小不均匀会产生的烧穿和未焊透的问题。以往手工焊过程中,当产生坡口间隙不能达到一定要求时,熟练的技术工人会通过摆动的速度,和停留的时间等变化来达到质量要求。而采用自动化焊接,对于间隙的变化不少焊接设备厂也在尝试用激光跟踪的办法,其成本昂贵,在实际使用中由于跟踪的反馈与焊接设备的配合也会产生问题,效果一直不理想。

我们把人工操作中的解决方法从理论上加以分析,得到很大收获,对焊接时在坡口两边的停留位置及时间控制做了大胆的变化,并从控制熔合比调整方面考虑,从而解决了打底难的问题。

1.2 焊接设备及控制系统的功能合理配置及功能改造,以满足实际需求

1.2.1 配置合适的焊接设备

一般管道自动化焊接设备体积大,移动困难。根据安装行业的特点要求,焊接设备需移动灵活,工人操作方便,适用面广。我们对焊接设备进行了调整和合理配置。

1.2.2 对控制系统进行了功能改造

我们对控制系统进行了功能改造,使其主要功能满足如下要求:

(1)焊接规范参数的设置及存储。根据不同的管子规格及材质可以设定相应的焊接规范参数,每套参数最多可设10(20)层,总共可存储100套随时调用。

(2)设有灵活的手动控制系统,在焊接过程中可对焊接电流、电弧电压、送丝速度、摆宽等参数进行实时微调。

(3)采用独特的MAG打底工艺,与摆动频率同步,交替切换焊接电流,即两侧大电流,中间小电流,解决了两侧熔合及中间烧穿或下塌的问题,获得良好的打底焊缝。

(4)灵活的焊枪摆动功能。

(5)全位置焊接时,为确保打底和盖面焊缝的质量,每一层焊缝的规范参数分12段设定。

1.3 对全位置焊接设备的技术进行创新

1.3.1 技术方案

开发一种开口齿圈式全位置MIG/MAG自动焊接装置(见图1)。由开口式夹紧回转装置、焊接机头、手持式操作盒、控制箱、焊接电源及焊枪、多功能推车等六个部分组成。开口式夹紧回转装置由开口支架、开口回转齿圈、伺服双动力回转装置、夹紧机构四部分组成,开口支架通过夹紧机构固定在管子上;开口回转齿圈套装在开口支架上,通过伺服双动力回转装置驱动,双动力回转装置上的齿轮交替地与开口回转齿圈啮合,达到开口齿圈整周回转的目的。

焊接机头由水平、垂直电动滑架,高度跟踪装置、MAG焊枪夹持调整机构组成,焊接机头固定安装在回转齿圈上。电控系统由PLC触摸屏及交流伺服组成,能实现焊接规范参数的设置及存储、规范参数监控、中文菜单、人机对话,能高精度的控制焊接参数程序及运动,焊接过程中可对焊接电流、电弧电压、送丝速度、摆宽等参数进行实时微调。

手持式操作盒通过多芯电缆线与焊接机头连接,具有抽送丝、送气、电流电压调整、位置设定、焊接起停及急停。正、反转及焊枪位置调整等功能。

1.3.2 技术指标

(1)主要技术参数

管子直径:Φ89~Φ1220m

管壁厚度:4~30mm

管件材质:低碳钢、低合金钢、不锈钢等

焊接回转速度: 30~800mm/min(伺服传动)

焊枪摆动行程: 50mm(伺服传动)

焊枪升降行程: 40mm(高度跟踪,步进电机传动)

手动调整行程: 50mm

焊枪姿态角: ±30°,手动调整

(2)达到效果

能用于施工工地,实现管道固定口的焊接,包括自动封底,填充盖面。与手工焊接相比焊接速度提高5~8倍左右,焊接合格率提高到了97%以上。

1.3.3 技术创新点

(1)开发一种开口齿圈式全位置MIG/MAG自动焊接装置。采用开口回转机头方式,沿管道径向直接装夹,可以实现高质量、高效率的现场管道焊接生产。

(2)整套焊接装置的径向回转空间,距被焊管壁的距离小,适用多列管道现场焊接需要。产品系列设计,能基本覆盖管道现场焊接的尺寸范围。

(3)独特的MAG打底工艺,根据所需的焊缝宽度,设定每层的摆动宽度、摆动速度及两侧停留时间,解决了两侧熔合及中间烧穿或下塌的问题,获得两侧熔合良好的高质焊缝。

(4)提高工作效率5~8倍。

1.4 适合全位置焊接的焊接工艺参数设置

由于焊接设备制造企业的技术人员对焊接工艺的了解和理解存在一定的差距,设置人员很难从不同材料,规格的变化来进行参数设置,往往是从资料到资料或者经验到经验。而全位置焊接参数的设置变化更大,加上坡口,间隙的变化,参数的合理设置至关重要。由于焊接过程是在极其短暂的时间内完成的一个焊接冶金过程,时间短、温度梯度大,在焊接过程中各类参数随着焊件的热影响区温度会产生变化,这就需要我们在焊接工艺参数的设置方面把这些问题考虑进去,这些设置要考虑材料的性质,直径,厚度等等因素。而且还要考虑在焊接加热过程中温度的变化因素,焊接位置等因素。我们在试验过程中通过焊件在加热过程中的温度变化的数据,及我们几十年来对于焊接过程中出现的各种问题来进行综合考虑,进行焊接工艺参数的合理设置,取得了较好的效果。

2 研发成功集装箱式管道焊接工作站

2.1 集装箱式管道焊接工作站

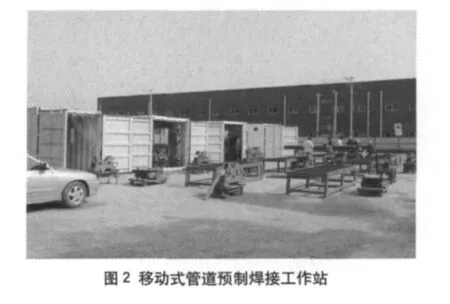

在管道自动焊设备改进的同时,我们针对公司工程项目流动性大的特点,研制开发了移动式管道预制工作站(见图2),克服了管道预制后运输成本大、运输难的问题,同时也为现场安全施工创造了良好的条件。预制工作站能在施工的初期就开始大量的预制,解决了项目工期紧的问题。

预制工作站主要分4个部分,分别是:带锯部分、管道坡口部分、组对工作台部分、自动化焊接设备部分。它们的优点是:使用带锯机后减少了后续坡口加工的工作量,材料损耗小,是比较最理想的加工方式;数控坡口机满足了自动化焊接对坡口的加工精度;组对平台保证了坡口的组对精度,使焊口组对能达到自动焊接的要求;自动化焊接设备保证了焊接的质量和进度。

2.2 NZFG63030短管-法兰、管-管件焊接专机(见图3)

针对现场短管、法兰及管和管件焊接较多的问题,我们还专门开发了NZFG63030短管-法兰及管-管件焊接专机,使现场的管道焊接得到全覆盖。

NZFG63030短管-法兰、管-管件焊接专机在上海东方体育中心是2011年世界游泳锦标赛主场馆冷冻机房工程中得到了成功应用,实际效率与人工相比至少能提高5~8倍,而且产品合格率达到99.5%以上,达到国内领先水平,在焊接自动化方面属于领先水平,在社会上引起了强烈的反响。

由于全自动化焊接完全排除了人为因素、对焊接工人的技术要求不再依赖,一台焊接设备计8h的焊接工作量相当于8个焊接工人连续8h的工作量,而且焊接质量比较稳定,节省了返修等不必要的浪费现象,生产效率大大提高,与人工相比,保守估计效率将提高5~8倍。虽然管道自动化焊接工作站开发成功给了我们不少喜悦,但是它没法在施工现场发挥作用。我们要开发一套适应安装行业现场实际需要的焊接工作站及管道全位置自动MAG焊接设备,是我们的第二个目标,也有不少企业希望我们能早开发出来。因此管道预制自动化焊接MIG/MAG工作站(含流动自动化焊接工作站)、管道全位置自动MAG焊接设备的市场前景非常看好。

F284

B

1672-9323(2012)02-0063-03

2011-12-02)