大型耐热钢焦炭塔的现场组焊

2012-12-23李瑞东

李瑞东

中国石化集团第十建设公司 山东淄博 255438

大型耐热钢焦炭塔的现场组焊

李瑞东

中国石化集团第十建设公司 山东淄博 255438

文章介绍了某延迟焦化装置中焦炭塔的现场组装和焊接,尤其是对筒体复合钢板和封头复合钢板坡口形式的改变,减少了复层钢板焊缝及热影响区的开裂及碳化。采用现场组装平台上立式组焊,大大降低了现场的占地面积,同时筒节组对成段时采用了倒装法,可以减少吊耳的使用数量,对保护母材保证工期非常有利。

焦炭塔 组对 焊接 工艺

1 前言

焦炭塔是炼油工业中焦化装置的核心设备,能够实现将价值低的劣质油转化为价值高的汽油和中镏分油的工艺转化,产生巨大的经济效益。因此国内焦化装置的生产能力不断增大,焦炭塔的直径也不断增加,目前已经直径已达到9.6m,高度36m,成为须在现场组焊的大型压力容器。

由于延迟焦化的工艺特点,使焦炭在工作中不断经历升温、降温循环,介质也由气态到液态再到固态不断变化。为了满足设备在如此恶劣的工作环境下安全运行,无论是设计、选材,还是制造安装,要求都在逐渐提高,例如,焦炭塔所用材料从过去普通的20g、20R、15CrMoR发展到现在的14Cr1MoR;过渡段采用锻件整体加工成型取代了传统的手工焊堆焊。这种情况下,如何在施工现场保证设备组焊安装的质量成为了各方关注的焦点。

2 组焊实例

某石化厂的延迟焦化装置中焦炭塔设备规格明细(见表1)。焦炭塔的供货形式如下:

(1)铬钼钢钢板(包括复合钢板的基层钢板)和锻件供货状态均应为正火+回火。

(2)14Cr1Mo锻件、14Cr1MoR的钢板以及复合钢板中的基层钢板其化学成分和力学性能、尺寸、外形及允许偏差除应符合GB713-2008的规定外,还应满足8071D0204-70-002/N1《焦炭塔制造及验收工程技术条件》。

(3)锥形封头的上过渡段为整体供货,壳体的带板均为分片坡口加工完毕并按弧度要求成型后供货到现场。

(4)球形封头、锥形封头供货形式为:坡口加工完毕并按弧度要求成型,厂内预组装检验合格后供货到现场,锥体下段应在厂内组焊并与出焦口法兰焊接,检验合格并消除应力热处理后成品供货到现场。所有接管法兰均应制作成部件消除应力热处理后供货到施工现场。

表1 焦炭塔技术规格明细表

3 施工方法及组焊要求

3.1 半成品验收

供货到组焊现场的半成品应同时具有制造单位的产品质量证明书和当地特种设备监督检测部门的监检报告;所有对材料的复验均已在制造厂内进行完毕并附检验报告。半成品应经报检合格后方可进行组焊。供货到组焊现场的封头和锥体的瓣片、筒体带板上应有明显的组装标记,且应与排板图相符。

附件均应有产品合格证书,并经检查合格后方能使用。出焦口法兰密封槽的椭圆度允许偏差不得大于1mm,出焦口的钢垫圈的椭圆度允许偏差不得大于0.5mm。所有法兰、法兰盖及八角垫密封面不得有碰伤、纵向划痕等降低法兰强度和密封性能的缺陷。出焦口法兰及焊接在一起的锥体段应在自由状态下热处理、机加工,且应在自由状态下供货到现场。

3.2 基础验收

焦炭塔现场组焊分段吊装施工前,塔基础应进行交接验收。基础上应明显地标出标高基准线、方位基准线(纵横中心线),相应的建筑(构筑)物上应标有坐标轴线;基础上应有沉降观测水准点。基础各部尺寸及位置的偏差数值不得超过规范的要求。

3.3 组焊现场的平面布置

组焊施工现场设在焦炭塔框架旁的预制现场内。预制现场应路面平齐,并将吊车行走道路和吊车站位处进行硬化处理,以满足吊装需要。场地应平整夯实,并铺设碎石。

组焊现场搭设一个10×20m的平台和两个10×10m平台,其中10×20m平台作为筒节组焊及锥体过渡段组焊平台用;一个10×10m平台作为分段筒体组焊平台用,另一个平台为封头组焊占用平台时,组焊分段筒体。平台底层铺设300的槽钢,间距为1m。槽钢应铺设平整牢靠,两端用L50×5角钢连接,槽钢上表面应水平。槽钢上铺设δ12mm的钢板,钢板间距为500mm,采用定位焊连接,钢板的上表面保持水平(用水平仪找正),平台平面度允许偏差不大于3mm,水平度允许偏差不大于5mm。

3.4 组对技术要求及操作要点

3.4.1 球形封头的组对

封头采用由成形的瓣片和顶圆板拼接制成。顶圆板和瓣片均采用冷压成形,冷压成形的顶圆板和瓣片应按排版图进行预组装,组对焊接应在找平的刚性平台上进行,以保证圆度及端面不平度。组对封头时,应保证封头不相交的拼焊焊缝中心线间距离不小于100mm,并且焊缝方向只允许是径向和环向的。

3.4.2 锥体组对

锥形封头的大端由成形的瓣片拼接焊制成形时,拼焊焊缝方向只允许是径向焊缝,其拼焊焊缝中心线间距离不小于100mm。成形后的锥形封头还应检查厚度,其最小厚度不得小于名义厚度减去钢板厚度的负偏差(0.25mm)。

锥体采用倒装法组对,先组对过渡段与中段锥体,再组对下锥体。全部组焊检验合格后,与裙座组焊。因过渡段为锻造后机械加工,因此与之相连的筒体均应以过渡段端口周长为组对依据,并留出适当的焊缝收缩量才能保证该处环缝的对口错边量不超标。

封头与筒体的组装应严格按排版图进行。筒体组装时,其筒节长度应不小于300mm。组装时,相邻筒节A类接头焊缝中心线间外圆弧长以及封头A类接头焊缝中心线与相邻筒节A类接头焊缝中心线间外圆弧长应不小于100mm。

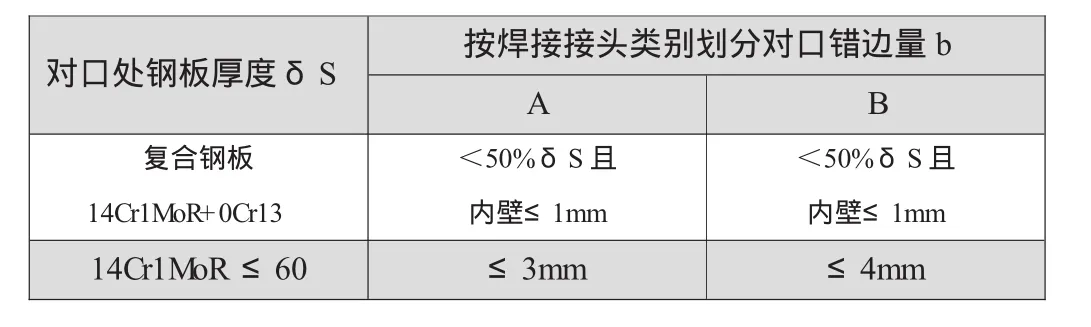

复合钢板14Cr1MoR+0Cr13段和14Cr1MoR钢板段的A类焊接接头对口错边量和B类焊接接头对口错边量允许偏差(见表 2)。

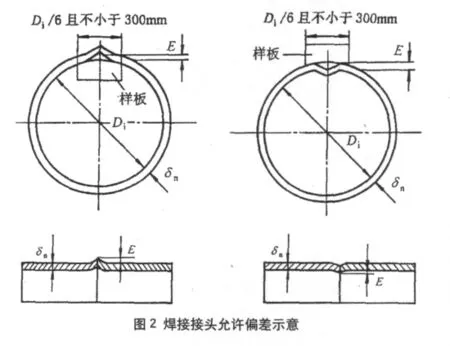

复合钢板组对应以复层为基准,焊缝处的复层对口错边量不得大于复层厚度的50%,且不大于1mm,错边修整后斜度至少应为3:1。焊接接头检查(见图1),并符合下列要求:

(1)A类焊接接头处形成的环向棱角E,其E值不得大于(δn/10+2)mm,且不大于5mm;

(2)B类焊接接头处形成的轴向棱角E其E值不得大于(δn/10+2)mm,且不大于4mm。

表2 接接头对口错边量允许偏差一览表

筒体组对过程中,应使用工装胎具,并严禁强力组装,以避免机械损伤。工卡具、吊耳、引弧板等用14Cr1MoR材料统一设置,减少对母材的损伤。所有工卡具等拆除后,母材补焊后须打磨平滑,以进行磁粉或着色检测。施工过程中应严格控制焦炭塔的制造安装高度,筒体直线度检查应通过测量筒体上相隔90°的四条母线来测量,即沿圆周0°、90°、180°、270°四个部位拉φ0.5mm的细钢丝测量。测量位置离A类接头焊缝中心线(不含球形封头与圆筒连接以及嵌入式接管与壳体对接连接的接头)的距离不小于100mm。当壳体厚度不同时,计算直线度时应减去厚度差。

制造中应避免钢材表面的机械损伤。对于尖锐伤痕应予修磨,修磨范围的斜度至少为1:3。修磨的深度应不大于该部位钢材厚度的5%,且不大于2mm,所剩壁厚不得小于设计最小厚度,否则应予焊补。

对不同小流域生态工程进行满意度调查,可以最大限度地得到整个工程对当地居民的影响程度,从而对该工程进行全面评价。

对于复合钢板的成形件,其修磨的深度应不大于该部位钢材复层厚度的3%,且不大于0.1mm,所剩壁厚不得小于设计最小厚度,否则应予焊补。复合钢板在加工过程中应防止复层表面的划伤,并应注意加工器械造成的铁污染。曾用于碳钢件的砂轮等工具,不得用于复合钢板的复层。

3.4.2 裙座组对

焦炭塔的裙座筒体分成3段,上段高度为485mm与锻件为一体,材质为14Cr1Mo;中段高度为2165mm,材质为:14Cr1MoR;下段高度约为900mm ,材质为:20R。裙座部分的组装时,先把裙座筒体中段与锥体过渡段组焊,但必须保证与锥体过渡段的焊缝内表面圆滑;裙座筒体下段先与裙座底座圈组焊,组焊完后再与裙座上段进行组焊。

裙座筒体上段与锥体过渡段焊接时,应先测量过渡段实际周长后,按照该尺寸进行裙座筒体的组对。焊缝应严格按图纸要求,并保证全焊透。焊接完毕,焊缝外侧均应打磨圆滑。裙座的底座圈、底板上地脚螺栓通孔应跨中均布,中心圆直径允差、相邻两孔弦长允差和任意两孔弦长允差均不得大于2mm。裙座筒体上段应与下段组焊焊缝以电加热方式进行局部热处理后,与锥形封头一起进行组焊成段。

3.5 焊接工艺技术要点及质量控制

3.5.1 确定坡口

施焊前应制定切实可行的焊接工艺,并根据施工方法确定坡口。坡口基本采用不对称“X”型坡口;与过渡段焊接处采用的是“V”型坡口;埋弧横焊的坡口为“K”型坡口。焦炭塔焊接选用的焊接方法、焊接材料及焊接工艺评定(见表3)。

3.5.2 缺陷的控制

作为低合金耐热钢,焊接时极易产生冷裂纹、延迟裂纹的缺陷。为防止该缺陷的出现,焊接时应采取预热、后热的措施。同时,焊接时要对称施焊,保持收缩均匀,避免应力集中。

3.5.3 封头、筒体纵缝、锥体及分段连接处的焊接

封头、筒体纵缝、锥体及分段连接处均采用手工电弧焊的焊接方法,过渡段与裙座连接部位采用氩弧焊打底手工焊填充盖面的焊接方式。筒体在组对平台上组对成段时的焊缝采用埋弧横焊焊接外侧环缝,手工焊焊接内侧的焊接方式。焊接工艺参数(见表 4)。

表4 焊接工艺参数

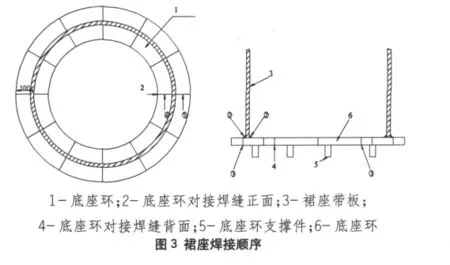

3.5.4 裙座焊接

裙座纵缝焊接时,应对称施焊。每条焊缝的焊接采取等长两段退焊,分段不易太多。焦炭塔裙座底座环的厚度比较厚,一般为40mm。如裙座焊接工艺不当,则产生的变形将不能修复。在裙座焊接时,采取先焊接裙座正面外圆100mm,焊完打磨平无损检测合格后,组对群座带板与底座环并点焊牢;然后同时焊接裙座与底座环的角焊缝;角焊缝焊接完毕后,将裙座支撑起来,仰焊底座环背面的对接焊缝。最后焊接剩余的底座环正面焊缝。焊接顺序(见图3)。

3.5.5 埋弧横焊的焊接操作要点

埋弧焊坡口切割应打磨均匀,焊缝组对间隙要保持均匀并在间隙允许偏差范围内。焊接时应严格控制焊接参数,严格按照工艺评定的要求进行分层分道焊接,层间温度不得超过预热温度,严格控制线能量,焊接采取对称焊接,避免焊接应力的产生。焊接顺序为先以埋弧焊焊接外侧,手工焊焊接内侧时,埋弧焊侧应以电加热方式进行保温缓冷。

3.5.6 复合钢板焊接操作要点

复合钢板焊接时,应先焊基层后焊过渡层,最后焊复层。复合钢板复层的焊接,应在基层焊接完毕,对基层焊缝表面打磨平滑、清扫干净,并经磁粉检测合格后方能进行过渡层和复层的堆焊焊接。焊接过程中严防用错焊条,同时对复层进行保护,清理干净落在复层面上的飞溅物。焊接过渡层时,为减少母材对过渡层焊材熔敷金属合金元素的稀释,严格按照焊接工艺规程规定的参数进行焊接。复层侧的基层焊缝焊接时,基层焊缝金属的高度宜低于贴合层1.5~2.5mm,过渡层高度应低于复层表面0.5~1.5mm。

3.5.7 预热控制

14Cr1MoR钢板及14Cr1MoR复合钢板基层在焊接过程中,所有焊缝的焊缝坡口及两侧100mm 范围内焊前应采用电加热方式进行预热,在焊接过程中要严格控制预热温度,每条焊缝要连续焊完。母材应始终维持不低于预热温度(160℃~200℃),且不高于允许的最高层间温度250℃。在焊接过程中,预热范围为坡口两边不小于150mm处并应均匀加热,在焊接过程中,如某种原因需间断焊接工作时,应以电加热方式维持焊缝坡口及两侧150mm 范围内处于预热温度下,直至焊接工作重新开始。当中断焊接工作而不能维持预热温度时,必须进行消氢处理后方可停止焊接工作,重新焊接时应先进行预热。焦炭塔的施工地点在青岛,属多雨多风地带,要制作防雨棚,严格做好防风防雨措施。

4 结束语

综上所述,对于焦炭塔的施工,针对施工现场制作场地狭小的特点,应根据焦炭塔的结构和材质特点,采取预制平台上倒装法组对成段,分段吊装到设备平台上正装法组焊成整体,有效地控制塔体整体尺寸。在设备环缝焊接中首次采取了埋弧横焊的焊接工艺,大幅度的提高了施工效率。过渡段与裙座连接处首次采用了氩弧焊单面焊双面成型的工艺,保证了焊接质量。

TE682

B

1672-9323(2012)02-0057-04

2011-12-11)