热浸镀铝球墨铸铁氩弧重熔工艺

2012-12-23史晓萍

赵 霞, 史晓萍, 张 鹤

(黑龙江科技学院 材料科学与工程学院,哈尔滨 150027)

热浸镀铝球墨铸铁氩弧重熔工艺

赵 霞, 史晓萍, 张 鹤

(黑龙江科技学院 材料科学与工程学院,哈尔滨 150027)

为强化热浸镀铝层的耐磨性能,将球墨铸铁经780℃热浸镀铝后进行氩弧重熔处理,分析重熔工艺参数对重熔层性能的影响,利用扫描电镜对热浸镀铝层和氩弧重熔层组织进行了观察。结果表明:热浸镀铝层经氩弧重熔处理后,组织改善,由原来富铝层和扩散层转变为重熔层和过渡层。氩弧重熔工艺参数对重熔组织裂纹率、熔深、表面硬度影响较大,重熔电流增大或电弧扫描速度减小时,重熔层裂纹率下降,熔深增加,硬度升高。在重熔电流为70~120 A时,重熔层和过渡层硬度最高可达8.430和8.820 GPa。氩弧重熔处理能明显提高热浸镀铝层的显微硬度。

球墨铸铁;热浸镀铝;氩弧重熔;显微组织;工艺

钢铁的热浸镀铝作为一项改性处理工艺技术深受工程界关注,镀铝钢材具有良好的外观,优越的耐蚀性,又具有钢的强度,耐热性远远好于热浸镀锌层[1]。但由于热浸镀铝层的孔隙率高、与基体结合力差,易产生裂纹和剥落,一般进行高温扩散处理降低其脆性。

氩弧重熔是采用钨极氩弧热源对金属材料表面进行局部硬化改性处理,通过基体自淬火获得均匀致密的组织[2]。氩弧重熔成本低、工艺简单、效率高。为此,文中研究热浸镀铝球墨铸铁氩弧重熔工艺,并研究重熔工艺参数对重熔层裂纹率、熔深、表面硬度的影响,探讨热浸镀铝后处理的新形式。

1 材料与方法

实验材料选择球墨铸铁,制样尺寸为φ25 mm× 6 mm。热浸镀铝采用熔剂法,工艺流程为:碱洗→酸洗→助镀→烘干→铝液浸镀→冷却。浸镀温度780℃,保温时间8 min。热浸镀铝设备为小型高温箱式电阻炉和石墨坩埚。实验采用自行研制的“S”型吊钩将球墨铸铁试片悬浸于铝液中,保证热浸镀铝的顺利进行。

氩弧重熔采用MW3000型数字式焊接机,重熔电流和电弧扫描速度可调。实验中,在保持电弧电压、电弧扫描速度不变的情况下,考察重熔电流对重熔层熔深、组织和性能的影响;在保持电弧电压、重熔电流不变的情况下,考察电弧扫描速度对重熔层熔深、组织和性能的影响,并测试不同重熔电流和电弧扫描速度下裂纹率(100 mm长焊道上裂纹平均数)。

用XJB-1型金相显微镜和MX-2600FE型扫描电镜进行组织观察,用MHV2000型显微维氏硬度仪测试氩弧重熔层的硬度分布。

2 结果与讨论

2.1 氩弧重熔工艺流程对重熔质量的影响

2.1.1 重熔前准备

重熔前热浸镀铝试件不预热,重熔电源为直流反接,重熔过程不间断。TIG重熔前,必须将热浸镀铝表面的黏渣除掉,因为过多的黏渣易使TIG重熔后的焊道形成夹渣和气孔,影响重熔层质量。

2.1.2 重熔及重熔后处理

将预处理后的热浸镀铝试件放置在工作台,前端设置引弧板,尾部设置引出板,引燃电弧以实现氩弧重熔。

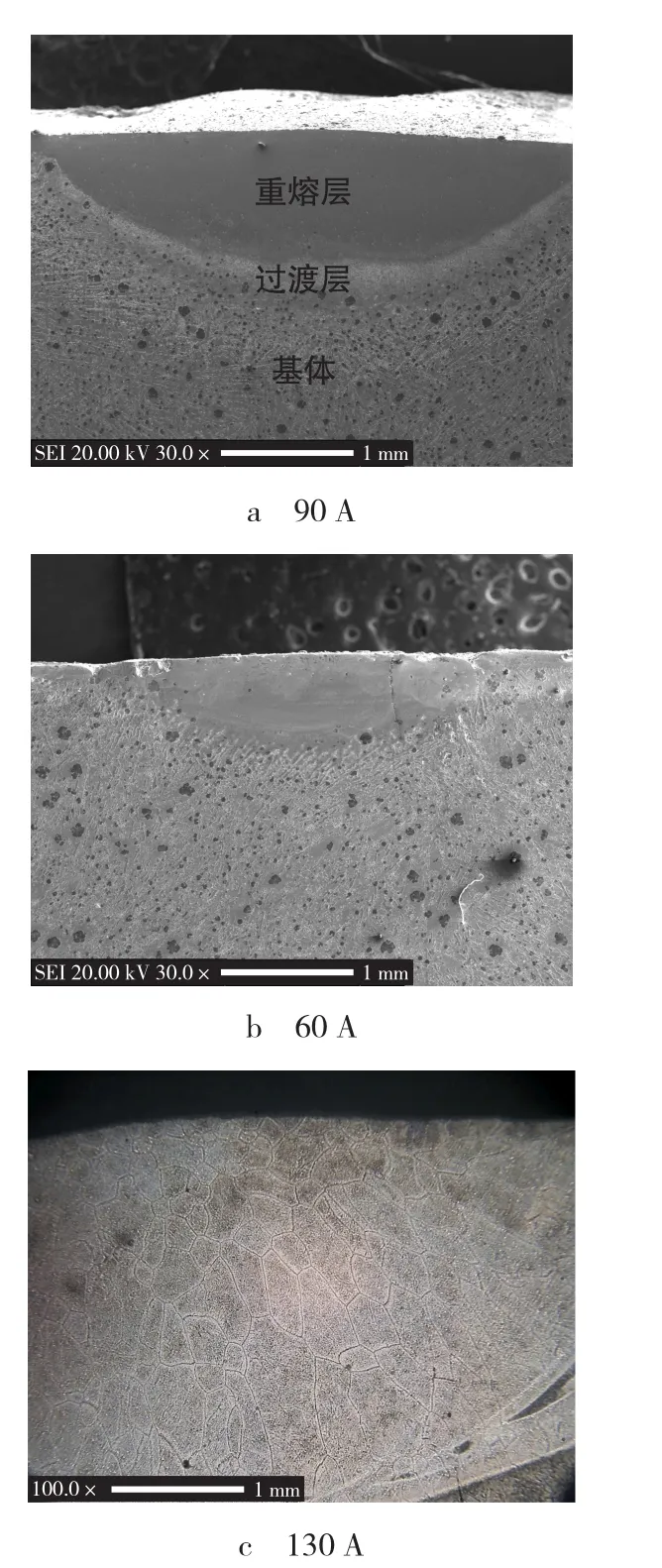

实验中保持电弧电压10 V、电弧扫描速度300 mm/min时,发现重熔电流在70~120 A可以得到比较合适的熔深和熔宽,重熔质量较好(图 1a)。当焊接电流过小时,则熔深不足(图1b);当焊接电流过大时,则焊缝熔深过大,余高大,如图1c所示。

图1 热浸镀铝氩弧重熔层截面观察Fig.1 Appearance of ductile iron HDA coating

另外,在保持电弧电压10 V、重熔电流90 A情况下,发现电弧扫描速度在180~420 mm/min时,可以得到比较合适的熔深和熔宽,重熔质量较好。当电弧扫描速度过小时,焊缝熔深过大,余高大;电弧扫描速度过大时,则熔深不足。

选择合适的重熔电流和电弧扫描速度会避免以上缺陷,从而获得较好质量的重熔层。重熔后,将热浸镀铝重熔表面的铝渣清理掉即可。

2.2 氩弧重熔工艺参数对硬化效果的影响

2.2.1 重熔电流对裂纹率的影响

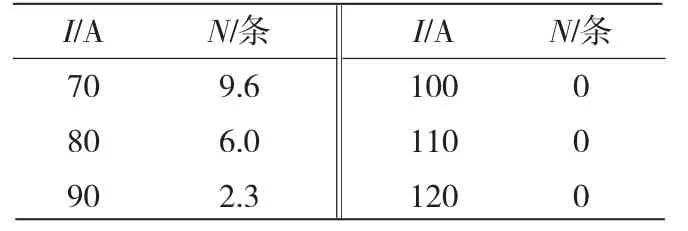

当电弧扫描速度v为300 mm/min,电弧电压U为10 V,测试不同重熔电流下重熔层的裂纹率N (表1)。由表1可见,随重熔电流降低,重熔层裂纹率升高。重熔电流降低时,热输入减少,重熔区应力增大,从而使裂纹率升高[3]。

表1 不同重熔电流下的裂纹率Table 1 Crack rate under difference welding current

2.2.2 电弧扫描速度对裂纹率的影响

当重熔电流I为90 A,电弧电压U为10 V,测试不同电弧扫描速度下重熔层裂纹率(表2)。由表2可见,随电弧扫描速度增加,重熔层裂纹率增加。随电弧扫描速度增加,单位面积热输入减少,熔体量变小,基体对熔池的激冷作用增大,从而增加了重熔区内应力,导致裂纹逐渐增多[3-4]。

表2 不同电弧扫描速度下的裂纹率Table 2 Crack rate under difference welding speed

2.2.3 重熔电流对重熔层表面硬度及熔深的影响

当电弧扫描速度v为300 mm/min,电弧电压U为10 V时,测得重熔电流与重熔层表面硬度、熔深h的关系如图2所示。

图2 重熔电流对重熔层表面硬度和熔深影响Fig.2 Influence of welding current on surface hardness and depth of remelting layer

由图2可见,随重熔电流增加,重熔层表面硬度和熔深均增加。其原因是随重熔电流增加,电弧力和电弧的热输入量增大,弧柱直径增大,电弧潜入工件的深度增加,熔深增加,熔体量增多,重熔层内Fe、Al相互扩散更为均匀混合,而激冷效果相对减小,使Fe-Al化合物能够形核析出,硬度升高。

2.2.4 电弧扫描速度对重熔层表面硬度及熔深的影响

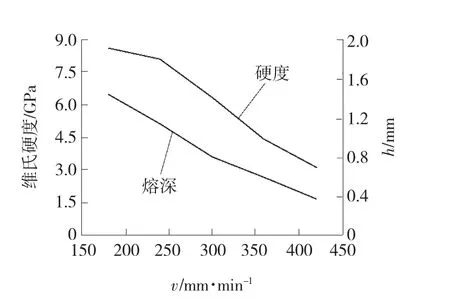

当重熔电流为90 A,电弧电压为10 V时,测得电弧扫描速度与重熔层表面硬度、熔深之间的关系(图3)。

图3 电弧扫描速度对重熔层表面硬度和熔深影响Fig.3 Influence of welding speed on surface hardness and depth of remelting layer

由图3可见,随电弧扫描速度增加,重熔层表面硬度降低,熔深减小。其原因是随电弧扫描速度增加,氩弧热输入量减小,熔池内Fe、Al扩散速度降低,Fe-Al化合物来不及形核、析出,故硬度降低。同时,重熔区冷却速度加快,导致其深度变浅。

2.3 组织分析

图4为热浸镀铝层截面组织形貌,由图4可见,热浸镀铝层存在明显的分层现象,表层为含有针状FeAl3的富铝层[4-5],次层为Al、Fe原子扩散生成的金属间化合物层(即扩散层)。

图4 热浸镀铝层组织形貌Fig.4 Micrographs microstructure of HDA

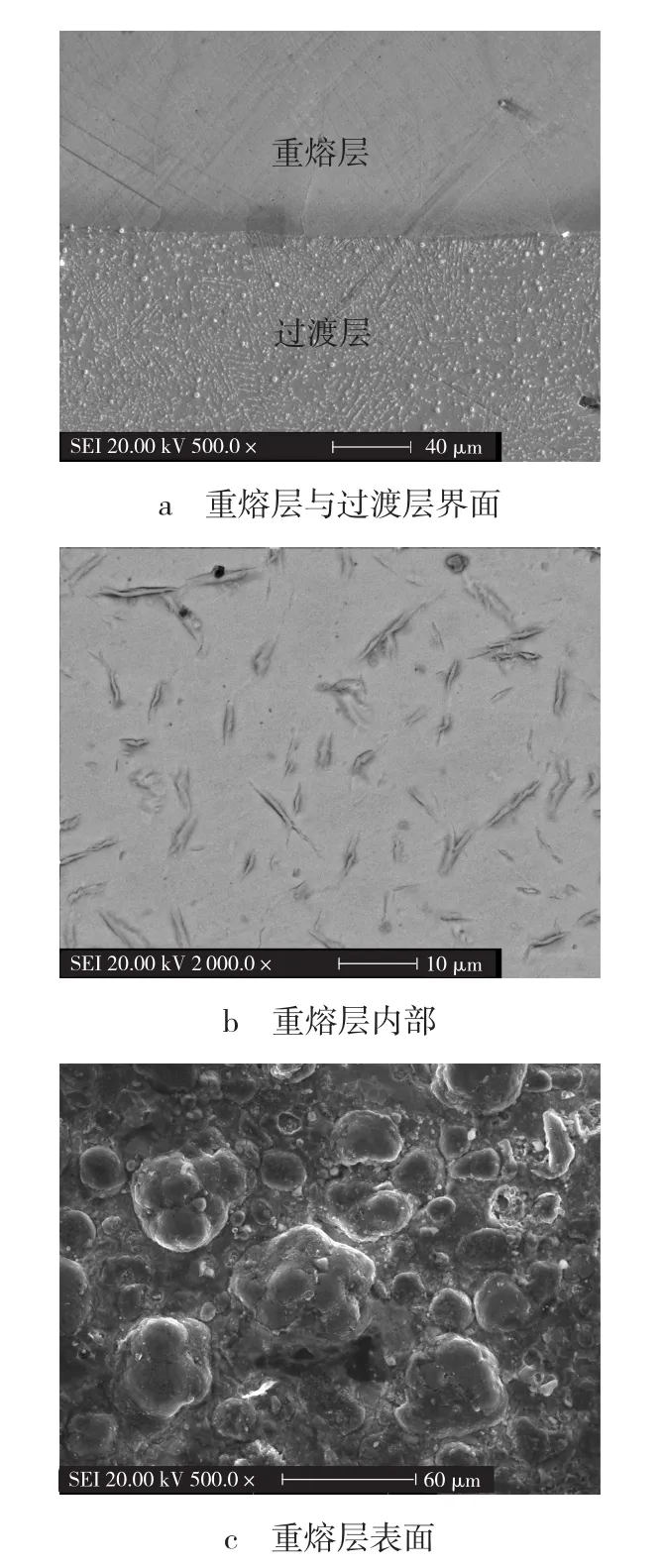

图5为氩弧重熔热浸镀铝层组织形貌。由图5a及图1a可见,热浸镀铝试件经氩弧重熔处理后,熔化部位由重熔层和过渡层构成。因氩弧热输入作用下原子扩散能力加强,原热浸镀铝的富铝层中的FeAl3相明显增多、长大,针状FeAl3弥散贯穿整个富铝层(图5b)。在重熔层表面有大量石墨析出,见图5c。热浸镀铝层经氩弧重熔处理后组织的变化,是由于氩弧功率密度大,能量集中,瞬间将热浸镀铝层与基体表层加热熔化,形成高达5 000℃的熔池,在电弧强搅拌作用下,在极短时间内热浸镀铝层和基体发生相互扩散并达到均匀混合,使合金元素重新分布,沿横截面方向出现了组织变化[6-7]。重熔层为成分较均匀且由FeAl3和C、Al相组成[8]。

图5 氩弧重熔热浸镀铝层组织形貌Fig.5 Micrographs microstructure of TIG remelting

当重熔电流70~120 A时,测得重熔层表面硬度为2.550~8.430 GPa,过渡层平均硬度为5.980~8.820 GPa,硬度较高。过渡层组织主要为马氏体、残余奥氏体和少量球状石墨,这是由于氩弧瞬时升温瞬时冷却,熔池底部液-固界面基体一侧过冷度大,因氩弧热快速形成的奥氏体晶粒来不及长大,在基体自激冷作用下,发生马氏体转变。

综上,在保证不出现裂纹的情况下,选择合适的氩弧重熔参数对热浸镀铝钢氩弧重熔处理,可获得组织梯度过渡的重熔层,能带来性能上的渐变,因而综合力学性能较好。

3 结论

(1)氩弧重熔工艺参数对重熔组织裂纹率、熔深、表面硬度影响较大。重熔电流增大或电弧扫描速度减小时,重熔层裂纹率下降,熔深增加,硬度升高。

(2)热浸镀铝层经氩弧重熔处理后,组织改善,由原来富铝层和扩散层转变为重熔层和过渡层。

(3)氩弧重熔处理能明显提高热浸镀铝层的显微硬度。实验条件下,重熔层硬度最高达8.430 GPa,过渡层硬度最高达8.820 GPa。

[1]于升学,夏 原,姚 枚.扩散处理热浸镀铝钢高温抗氧化行为的研究[J].稀有金属材料与工程,2006,35(Z2):74-78.

[2]杨 莉,肖 龙,娄高峰.氩弧硬化对硼铸铁表面组织和性能的影响[J].金属热处理,2007,32(3):69-71.

[3]赵 霞,徐家文,孙永鑫.氩弧重熔对Q235钢热浸镀铝层组织和性能的影响[J].焊接学报,2009,30(9):93-96.

[4]赵 霞,刘 兴,高丽敏.20G钢表面氩弧重熔强化热浸镀铝层的性能[J].黑龙江科技学院学报,2010,20(5):333-336.

[5]赵 霞,刘 兴,马丽华.球墨铸铁热浸镀铝的抗氧化性[J].黑龙江科技学院学报,2007,17(6):463-465.

[6]TOMIDA S,NAKATA K.Fe-Al composite layers on aluminum alloy formed by laser surface alloying with iron powder[J].Surface and Coatings Technology,2003,174/175:559-563.

[7]李殿凯,袁晓敏.5CrNiMo热浸镀铝激光重熔层组织观察[J].兵器材料科学与工程,2007,30(1):11-13.

[8]赵 霞,徐家文,刘爱莲.氩弧重熔对球墨铸铁热浸镀铝层组织和性能的影响[J].材料热处理学报,2010,31(2): 133-136.

Argon arc remelting process of hot-dip aluminum ductile iron

ZHAO Xia, SHI Xiaoping, ZHANG He

(College of Materials Science&Engineering,Heilongjiang Institute of Science&Technology,Harbin 150027,China)

This paper is aimed at strengthening the wear resistance of hot-dip aluminum coating by subjecting ductile iron to hot dip aluminum treatment with 780℃,followed by TIG remelting.The paper describes the effect of remelting process parameters on the performance of remelting layer and use of scanning electron microscopy to observe thermal dip aluminum coating and argon arc remelting layer.The results show that hot-dip aluminized layer treated by argon arc remelting processing shows a structure improvement from the Al-rich layer and the diffusion layer into the remelting layer and buffer layer.Argon arc remelting process parameters have a greater impact on the crack rate of remelting organization,penetration depth,and surface hardness.Increases in remelting current or decreases in arc scanning speed mean the decreases in remelting layer crack rate,and increases in the penetration depth and the hardness.With the remelting current of 70 to 120 A,remelting layer and transition layer have a greatest hardness up to 8.430 and 8.820 GPa.Argon arc remelting treatment allows a significant improvement in the microhardness of hot-dip aluminum coating.

ductile iron;hot dip aluminum(HDA);argon arc remelting;microstructure;processing flow

TG174.44

A

1671-0118(2012)02-0127-04

2012-02-12

黑龙江省教育厅科学技术研究项目(11553085)

赵 霞(1980-),女,黑龙江省哈尔滨人,讲师,硕士,研究方向:金属材料表面改性,E-mail:sunyxzhaox@163.com。

(编辑王 冬)