轻灰煅烧炉的优化控制

2012-12-23李敬辉

李敬辉

(南化集团连云港碱厂,江苏连云港 222042)

轻灰煅烧炉的优化控制

李敬辉

(南化集团连云港碱厂,江苏连云港 222042)

我厂煅烧车间轻灰优化控制系统采用浙江中控软件技术有限公司的APC-Adcon高级多变量鲁棒预测控制软件,在浙大中控的SUPCON-JX300X DCS集散控制系统及其上位机上实现。

优化过程;预测控制;集散控制系统;煅烧炉

连云港碱厂采用氨碱法制碱,装置原生产能力为60万t/a,经过不断扩容改造,目前生产能力已达120万t/a。连云港碱厂在扩大纯碱生产规模的同时,加强技术改造,不断提高生产自动化水平。2003年煅烧车间生产控制系统进行了DCS控制改造,改造后生产效率明显提高,产品次品率大大降低。但面临当前激烈的市场竞争,简单的DCS单回路控制已不能满足企业的需求,因此为进一步提高装置的自动化水平,借鉴中控软件在山东海化纯碱厂轻灰煅烧炉先进控制和优化方面取得的经验,结合连云港碱厂轻灰煅烧炉生产过程控制的现状,开发和实施适合装置特点的先进控制和优化技术,在现有DCS控制的基础上进一步提高轻灰煅烧炉装置的操作平稳性,降低操作人员的劳动强度,改善产品质量,降低消耗。

1 工艺流程简述

来自重碱车间4#皮带运输机经离心分离后的湿重碱,通过重碱大皮带运输机由电动犁料器分配到1#、2#、3#下碱溜管,经汽封转动阀送预混器;0#及4#系统直接从重碱车间4#皮带运输机通过重碱小皮带运输机经汽封转动阀送预混器;在预混器内与返碱加料器、轻灰分离器分离的碱尘通过预混器搅拌轴搅拌,充分混合,降低重碱水分,经进料螺旋运输机进入轻灰煅烧炉,重碱在煅烧炉内被中压蒸汽间接加热。

由电厂来的中压蒸汽,从旋转接头中心套筒进入汽室,由汽室进入4排加热管,蒸汽冷凝水则由旋转接头处套筒进入贮水槽到闪发器,进行二次闪发。湿重碱在轻灰煅烧炉中加热分解生成轻质纯碱和炉气。从煅烧炉出来的轻质纯碱,经出料螺旋输运机、0#炉出料阀、返碱刮板运输机,一部分作为返碱进入返碱加料器,另一部分进入轻灰刮板运输机,经轻灰斗式提升机输送到轻灰分配刮板机,通过溜管分配到回收配制碱液,同时分配到重灰、凉碱及低盐重灰岗位。

轻灰煅烧炉分解产生的炉气经旋风分离器分离后,产生的碱尘通过碱尘绞龙进入预混器,产生的炉气进入热碱液塔,被热碱液洗涤碱尘后进入热母液洗涤塔,与冷母液逆流直接接触进一步洗涤碱尘,同时冷母液被预热为热母液,并蒸出部分氨和二氧化碳,然后炉气进入螺旋板换热器(0#、4#为波纹管换热器),被循环水间接冷却,产生的冷凝液流入冷凝液槽,用冷凝液泵送往蒸馏岗位;从螺旋板换热器出来的炉气进入炉气洗涤塔,炉气在塔内被净氨洗水直接逆流洗涤后由压缩送往碳化制碱;净氨洗水来自滤过岗位,洗涤炉气后洗涤液由洗涤液泵送往滤过。热碱液槽内的碱液用热碱液泵打到热碱液塔内,在塔内热碱液直接逆流洗涤炉气后一部分回流到热碱液槽继续循环(热碱液不够时,补充脱盐水或重灰洗水),另一部分回流到配碱槽,在配碱槽内加入从轻灰分配刮板机来的纯碱,配制合格的纯碱液用纯碱液泵送往盐水苛化岗位,盐水车间配碱时直接将热碱液送往盐水化碱岗位。

来自滤过岗位的冷母液进入冷母液桶,由冷母液泵送到热母液洗涤塔与炉气换热变成热母液,由热母液泵送到热母液桶,炉气管“U”型水封管内的冷凝液回收至地槽,由压缩空气送往冷母液桶。

2 装置运行情况及控制现状

轻灰煅烧炉装置的特点是炉体长,出碱温度响应时间滞后,控制难度大;影响因素多,其中重碱进料量、含水量、返碱量、中压蒸汽压力等参数对出碱温度、炉头压力均有影响;各煅烧炉存在物料流(湿重碱量分配)和能量流(蒸汽压力分配)相互联系,相互干扰,调整一台煅烧炉,会影响到其它煅烧炉的工况。

目前连云港碱厂共有5台轻灰煅烧炉,其中4#煅烧炉为2007年增加,全工段已采用了中控· SUPCON-JX300X DCS集散控制系统,实现了生产集中管理,大幅提高了装置的控制水平。然而,轻灰煅烧炉的主要被控参数(如:出碱温度、出气温度、炉头压力等)仍停留在人工手动控制或单回路控制状态,不能很好地解决生产过程中存在的大滞后和相互耦合的工艺特性。当过程出现大的负荷变化或者物料、能量等方面的扰动时,主要依赖操作员凭经验操作,这不仅增大操作人员的劳动强度,而且给轻灰煅烧炉的生产平稳性和产品质量、装置处理量带来较大影响。同时由于手动控制易出现超调或调整不及时等情况,出碱温度和炉头压力波动幅度较大,难以将装置控制于最优操作状态,平均出碱温度偏高,装置蒸汽消耗较大,产品质量难以得到保证。

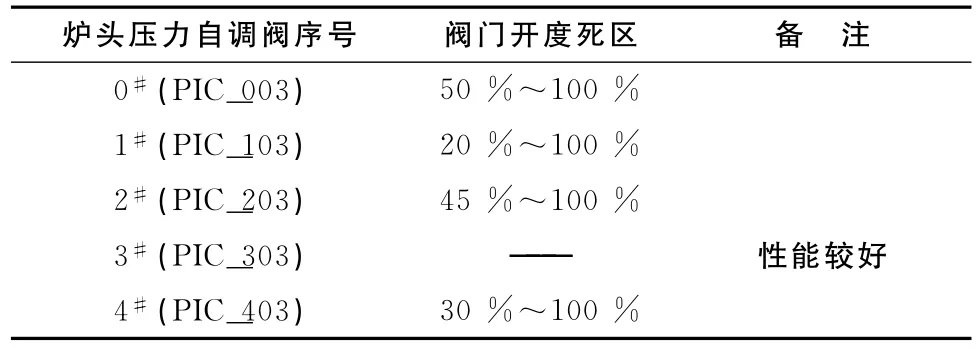

在基础控制仪表方面,目前除了有一个总的皮带秤之外,单炉没有皮带秤,计划在0#炉和4#炉各上一个皮带秤(2010年11月13日完成);仪表显示方面,炉头压力显示震荡幅度大,波动频繁;犁料器的问题,由于从重碱车间过来的湿重碱进炉顺序为:4#炉→0#炉→1#炉→2#炉→3#炉,4#炉和0#炉在相同的继电时间内,调节的进料幅度比后面的炉要多,特别是0#炉犁料器,由于本身定位不准确,每一次调节的量过大;单回路自调阀方面,炉头压力调节阀严重偏离线性特征,并且阀门有“死区”,具体“死区范围”,如表1:

表1 炉头压力自调阀开度死区

3 关键工艺指标控制现状

3.1 出碱温度指标现状

对煅烧过程来说,出碱温度可以基本表征轻灰产品的质量。当煅烧温度偏低时,所得产品中会有少量未分解的重碱,影响产品质量;当出碱温度偏高时,对产品质量改善不大,但会明显影响到蒸汽消耗和煅烧生产负荷。出碱温度变化原因,是重碱投入量和水分的波动、返碱配比不足、煅烧炉负荷过大、蒸汽压力波动等因素造成。

3.2 炉头压力指标现状

炉头压力关系到CO2回收率和浓度,也关系到重碱的分解和现场劳动保护。从重碱分解化学过程来看,压力状态不如真空有利;从设备结构上看,压力状态会使炉气串入重碱给料通道,使水蒸汽冷凝引起炉头给碱堵塞;压力偏高将会使炉气从密封端逸出,造成两端冒气,不但造成NH3和CO2损失,还会恶化现场环境,而负压操作会导致漏入空气,降低CO2浓度。炉头压力波动主要由重碱投入量、排气蝶阀开度、煅烧炉转速变化、压缩机抽气压力等因素造成。

3.3 总管蒸汽压力变化情况

蒸汽总管压力3.08~3.54 MPa之间频繁波动,波动幅度无规律。

3.4 湿重碱流量变化情况

湿重碱流量主要在180~240 t之间波动。

综合现场操作情况,炉头压力波动频繁,并且幅度很大;出碱温度平均值在185℃左右,波动标准偏差在8.6℃左右;蒸汽总管压力和湿重碱量波动也比较频繁,幅度较大,从而引起炉气CO2浓度的波动,产品品质得不到长时间的稳定保证;为了少出次品,出碱温度控制过高,造成蒸汽消耗高,增加了生产成本。

4 轻灰煅烧工序控制系统组成

4.1 DCS系统控制结构

轻灰煅烧工序生产过程优化控制系统是在浙大中控JX-300X DCS系统的上位机上实施的。此套DCS系统由3个控制站、5台操作站(其中一台兼工程师站)组成,1#、3#控制站分别用于仪表、电气测量点,2#控制站为仪表、电气合用。

4.2 优化控制系统资源

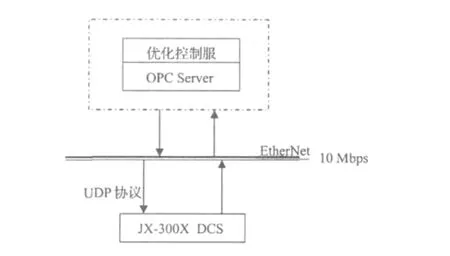

优化控制服务器通过两块网卡与工业以太网连接,控制站通过主控卡UDP协议向OPC Server发布数据,优化控制服务器再通过OPC Server实现数据的读写。连接示意图如图1所示:

图1 优化控制服务器与DCS连接示意图

结合生产控制优化系统的需求,DCS系统已具备实施优化控制的需求:增加约600个中间点、操作界面组态、网络通讯监控、逻辑切换程序编写、犁料器控制模块重新设等内容。

5 轻灰优化控制系统操作

2011年6月1日连云港碱厂利用系统停车机会,配合中控软件做好DCS端电动刮刀运行逻辑的完善调整及常规控制与先进控制逻辑切换程序的下载工作,保证DCS优化系统顺利实施投用。先进控制系统设置了总开关、分开关,总开关与各分开关之间建立了逻辑关系,控制回路可根据工艺条件和需要单独投运或切出,对其它回路没有任何影响。各控制回路相关工艺参数的设置也相互独立,操作方便。先进控制系统的操作内容主要包括先进控制系统的启/停及各类参数的设置。

5.1 各功能块操作说明

“通信状态”为通讯状态标志,指示先控上位机与DCS系统网络连接情况,通讯正常则显示“绿色”,通讯中断则显示“红色”,通讯中断后投用的先控系统开关按钮随即自动切除,需要联系相关人员进行处理。

“总开关”按钮为轻灰煅烧工序先进控制系统总开关,通过单击该按钮执行“投运”或“切除”先进控制。总开关处于“开”状态,则分开关能“开”也能“关”;总开关处于“总开关-关”状态,则分开关自动“关”,不能再打“开”。

“开关”为单回路先控开关,单击按钮,会显示“开”和“关”相互转换,其中显示亮“绿色”表示回路投用先控,显示“灰色”表示回路切除先控。

“状态”为单回路先控系统运行状态,呈“绿色”表示该回路先进控制运行,呈“灰色”表示未运行。

执行机构的“上限”、“下限”是指先进控制系统允许该执行机构在此范围内调节,一旦超出,回路切除先控;被控目标值的“上限”、“下限”表示被控变量的约束,当被控变量测量值越出约束时,先控系统操作变量的调节幅度增大,使被控变量尽快回到上下限约束内。(注意:在设定执行机构的上下限约束范围时,必须使实际值在上下限范围内,否则该回路不参与先控计算,在设定被控变量的上下限约束时,不允许出现“下限”大于“上限”,否则先控系统会出错。)

投运先控时调节阀的状态条件说明:如果下面的回路要投运先进控制系统,回路状态见列表:投先控时打为自动的自调阀:蒸汽调节阀;投先控时打为手动的自调阀:炉头压力调节阀、循环水调节阀。

5.2 先进控制系统的投运与切除

5.2.1 先进控制系统的投运

控制回路投运先控开关后才使得系统对装置起控制作用。具体投用顺序如下:

启动系统“总开关”→启动“单炉总开关”→ 启动“单炉各控制回路分开关”,当被控变量的状态图标由“灰色”变为 “绿色”时,先进控制系统才起控制作用。

当需要切除全部先进控制,则只需单击关闭系统“总开关”,其它下层开关自动关闭,恢复至DCS常规控制。

如果需要停止某个控制回路的先进控制,则只需在控制回路参数设置界面上单击相应控制回路的开关按钮即可。

5.2.2 先进控制系统的切除

5.2.3 注意事项

1)先进控制系统投用前应预先设定好各执行机构的上下限、目标设定值,并注意检查,防止出现误设定或所设参数不符合当前装置运行负荷。动状态时才能投用先进控制;控制炉头压力、炉气冷凝塔出气温度的自调阀,要投用手动时才能投用先控。

2)控制进炉中压蒸汽压力的自调阀,要处于自

6 轻灰优化控制的效果

轻灰煅烧工序实施先进控制后,确保轻灰煅烧炉的长周期安全运行,提高关键工艺参数的控制质量,平稳装置的生产操作;稳定和优化不同生产阶段轻灰煅烧炉的运行负荷和蒸汽量分配,维持各煅烧蒸汽压力的一致性,减少对蒸汽管网高压力需求;对轻灰煅烧炉生产运行的相关电气设备运行状态进行监视,实现煅烧炉生产的约束控制,避免单台设备负荷过大情况出现。

具体技术指标如下:

1)出碱温度最大波动幅度减少50%(最高值与最低值之差),平均波动幅度减少40%以上,并进一步优化调整出碱温度,降低蒸汽消耗;高装置运行的安全性,保持炉气浓度稳定;

2)炉头压力平均波动幅度减少40%以上,以提

3)确保先控系统投运率平均大于90%,以保持生产操作的一致性,减少人为干扰,降低劳动强度;

4)合理分配各煅烧炉的生产负荷,在处理同等进料负荷时,对蒸汽管网压力需求较常规控制降低5%以上。

7 结 语

轻灰煅烧炉优化控制的应用是成功的,提高了轻灰煅烧炉装置的操作平稳性,降低操作人员的劳动强度,改善产品质量,降低消耗。但由于轻灰煅烧生产的特点及常规控制的局限性,产品质量的控制及蒸汽消耗控制回路受其它干扰因素的影响,如炉头压力控制,炉头蝶阀受重碱量波动大,离心机稳定运行性不强,螺旋板出气温度低在蝶阀处结晶卡住蝶阀,造成蝶阀无法正常开关调控,使压缩波动较大等,对存在的问题需进一步探索。

TP 273.5

B

1005-8370(2012)03-11-04

2011-11-17

(1976—),1997年毕业于连云港化工高等专科学校化工工艺专业,连云港碱厂煅烧车间工艺组组长。