重灰自身返碱煅烧炉炉头存在的问题探讨

2018-06-14,

,

(江苏井神盐化股份有限公司淮安碱厂,江苏 淮安 223200)

淮安碱厂重质纯碱生产装置选用φ2500×27000自身返碱及炉头出碱蒸汽煅烧炉,重灰炉主机200 kW/h,换热面积2 200 m2,设计能力600 t/d。自2011年3月投产至今已有7年多时间,期间系统运行整体平稳,产量能够达到设计目标。但是在运行期间重灰炉炉头曾多次出现炉头动浮环脱落、炉头混合段抄板结疤脱落、炉头出气箱本体段结疤等问题影响重灰系统的稳定运行。针对以上问题,本文简单介绍了煅烧炉炉头基本结构,对生产过程中煅烧炉炉头存在的问题进行了探讨并提出了相应的解决措施,确保自身返碱蒸汽煅烧炉平稳运行。

1 煅烧炉炉头结构及其作用介绍

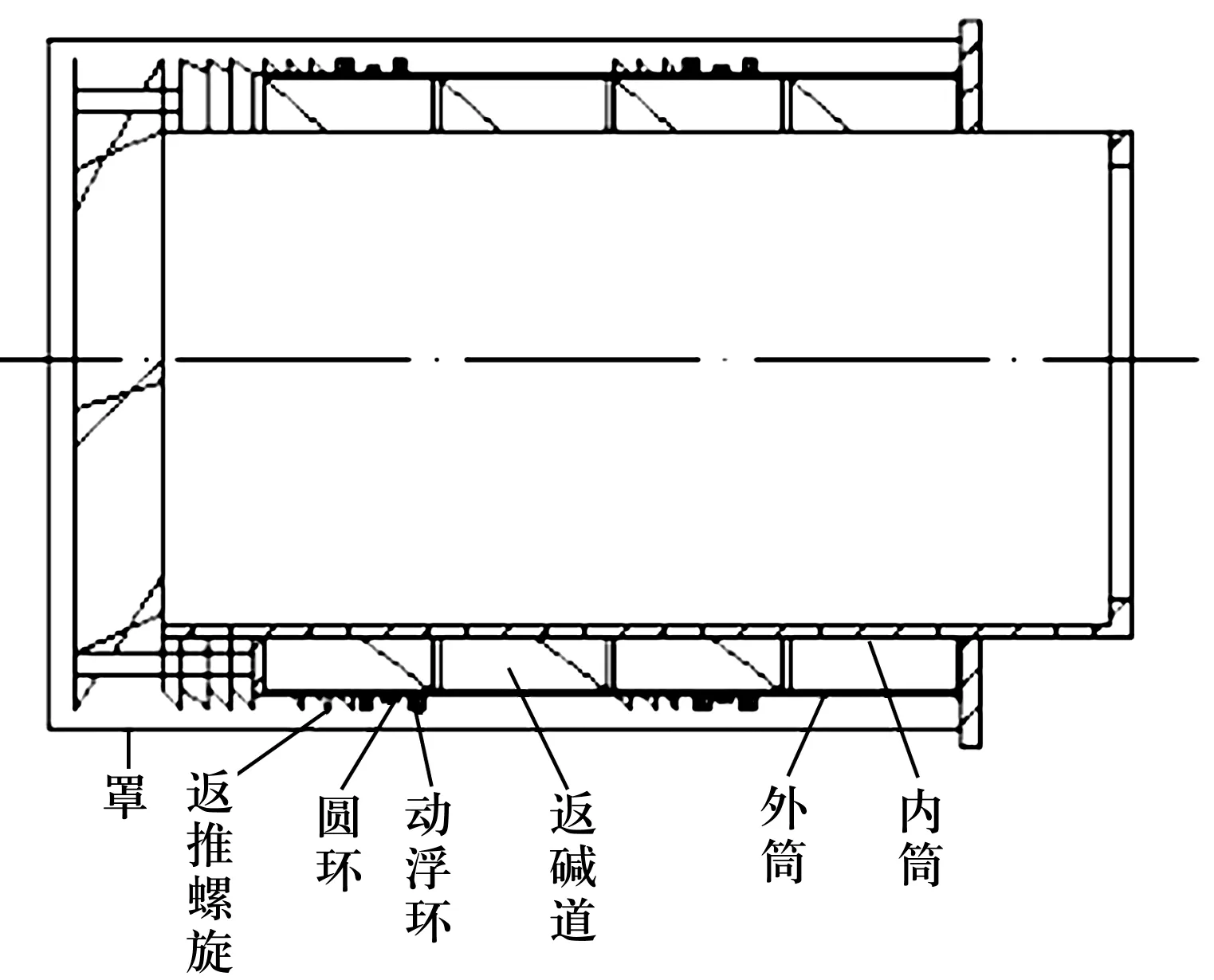

重灰自身返碱蒸汽煅烧炉炉头及内部结构如图1、图2所示。从图1(a)可以看出,炉头结构主要由外罩、外筒体和内筒体三部分组成。外筒体和内筒体之间含有返碱道和出碱道,外筒体上含有返推螺旋、圆环及动浮环,其中返推螺旋的主要作用是为了防止返碱和部分一水碱随着炉子转动向圆环处转移,而动浮环和圆环的主要作用就是通过与放在动浮环卡槽内的静浮环之间的配合,阻止返碱和一水碱进入到出碱口,影响产品质量。图1(b)是内筒体外部360°展开平面图,图上可以看出该自身返碱煅烧炉是炉头出碱,炉体上含有两条出碱成品管,同时含有两条返碱管,在返碱管的出口处,由12块大左螺旋板构成,主要是将两个返碱口分成多点返碱,从而确保炉头各点返碱量均匀。图中4块大右螺旋板主要作用就是将从返碱道出来返碱从外罩上搅拌起来,从而通过炉头抄板送入炉内。

(a)

(b)图1 煅烧炉炉头结构

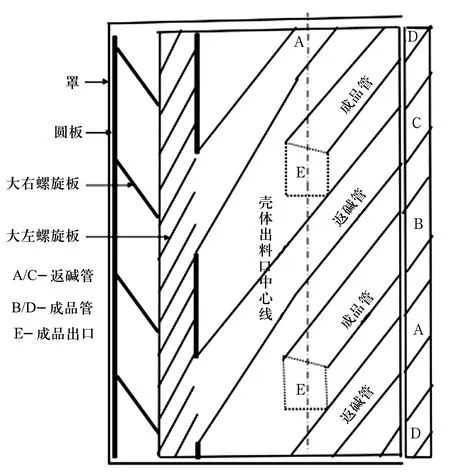

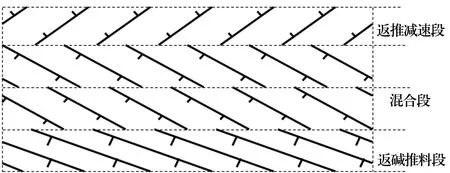

图2为煅烧炉炉头内部抄板分布图,从图中可以看出,煅烧炉炉头内部预混段共有24块抄板,分为四排。最上面一排是最靠近炉内加热管的一排(即预混段最后一排),其与前面三排抄板方向完全相反,作用也与前三排抄板作用不同。前三排抄板主要起到对一水碱和炉头返碱进行混合,同时对混合后的混合碱通过螺旋向炉内推料的作用,而最上面一排主要是减缓物料向炉内推进的速度,确保炉头预混段有足够的存灰,从而避免炉头出现结疤现象;最下面一排(即炉头最前面一排)抄板长度较长,焊接在内筒体与炉头圆板(见图1(a))上,该排抄板主要是为了将被大右螺旋板从返碱道出口带出来的返碱推入到预混段与一水碱进行混合,同时保证返碱道的返碱能够源源不断的进入到预混段,确保炉头预混段一水碱不出现结疤及沾炉现象。

图2 煅烧炉炉头内部抄板图

2 存在的主要问题及解决措施

2.1 静浮环脱落引起煅烧炉主机电流波动

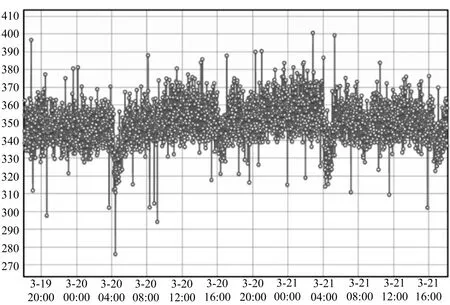

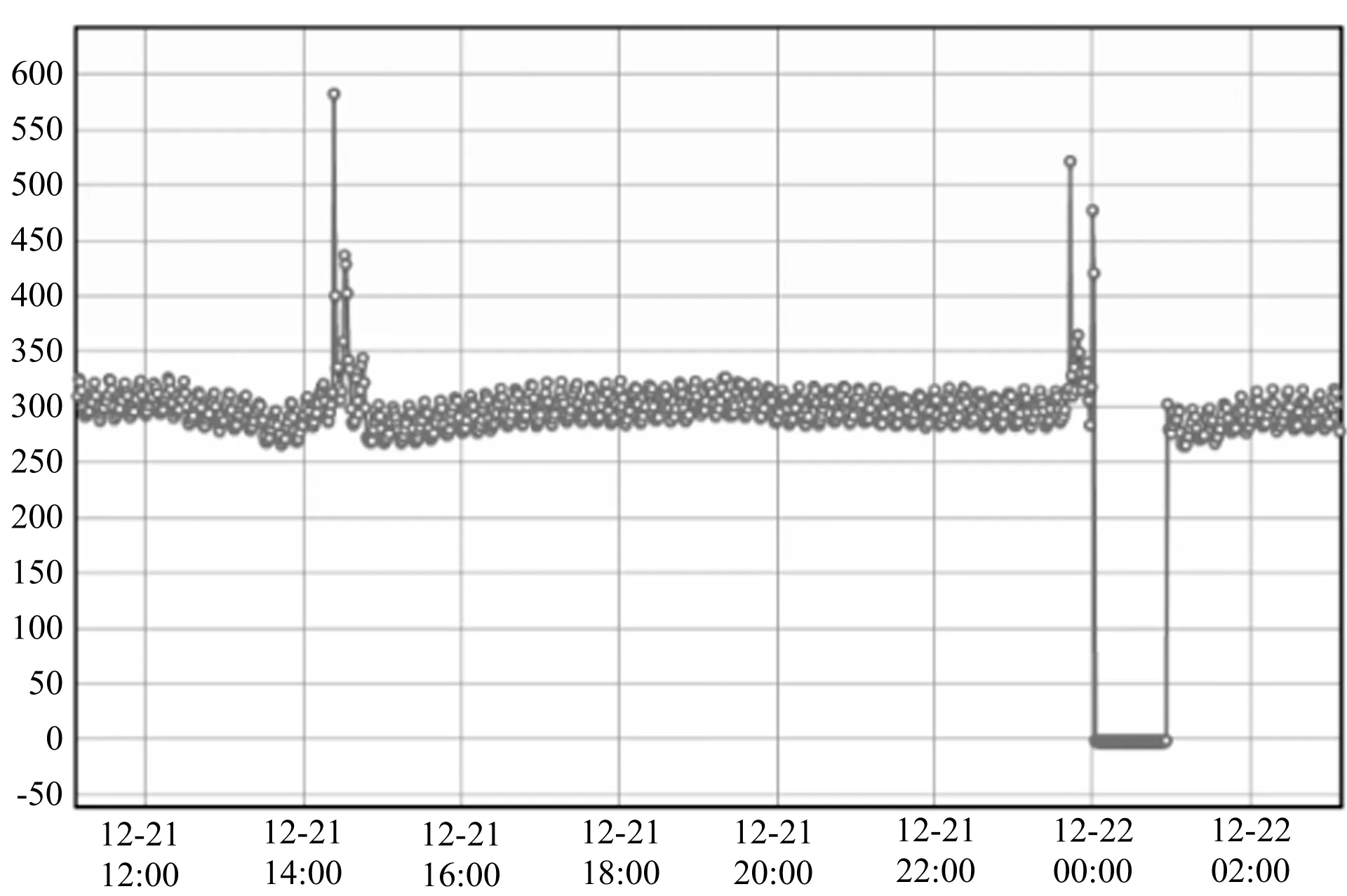

在重灰生产过程中,经常会出现煅烧炉主机电流大幅度波动情况发生,如图3所示,2012年3月的某天,煅烧炉主机平均电流为350 A时,主机最高电流波动可以达到400 A,最低只有275 A,波动幅度较大,现场发现炉头有异响。正常生产时,也多次出现煅烧炉主机过载跳停情况,如图4所示,2014年12月某天,煅烧炉主机平均电流只有280 A左右的情况下,电流从280 A直接波动到580 A,煅烧炉主机跳停,现场发现重灰炉每转到一个位置时,炉头产生较大摩擦声音,同时外罩被顶起晃动,法兰螺丝全部松动。

图3 重灰煅烧炉主机电流趋势图

图4 重灰煅烧炉主机憋停趋势图

通过检查发现,重灰炉出料畅通、返碱道通畅、炉内加热管和预混段无结疤情况,同时炉头端面密封也都正常,后经分析认为煅烧炉主机电流波动甚至将煅烧炉主机憋停的主要原因是由于煅烧炉炉头外筒体圆环上的上半边静浮环没有固定在外罩上,由于上浮环自身重力从而使得上半边静浮环脱落在圆环上跟随外筒体一起晃动,引起静浮环和圆环、动浮环之间产生周期性扭劲,从而引起煅烧炉主机电流波动甚至憋停。因此我们采取措施,将上半边静浮环通过外罩两侧吊点固定在外罩上,防止跟随外筒体一起晃动。调整后重灰炉主机电流基本无任何波动。因此,在生产过程中,必须要保证上半边静浮环通过固定杆固定在外罩上。

2.2 炉头抄板脱落严重

煅烧炉炉头预混段抄板在生产过程中起着至关重要的作用,用于将一水碱和炉头返碱充分混匀,送到炉内。但在生产过程中经常出现预混段抄板、大左螺旋板、大右螺旋板及圆板逐渐脱落,甚至全部脱落的现象,使得一水碱和返碱混合不均匀,出现预混段严重结疤,重灰产品大颗粒变多,炉头积料,煅烧炉电流波动较大等问题,严重影响重灰系统生产稳定。有文章中提出将圆板刮刀与炉头内筒壁固焊,在原有圆管固焊基础上,使得圆板刮刀强度更可靠,每组抄板与内筒壁固焊根部增加四块三角立筋板,确保抄板的强度。但是该方法并没有从根本上解决此问题,虽然脱落时间延长,但依然会出现抄板被撕裂,圆板刮刀支架脱落的现象。

经分析,重灰煅烧炉炉头预混段抄板之所以容易脱落,主要有以下几点原因:

1)由于炉头预混段是一水碱与成品重灰相互混合的区域,腐蚀性较大,内筒体材质及抄板如果使用碳钢材质极易出现内筒体及抄板腐蚀脱落现象。

2)从图2可以看出,炉头向前推料的大左螺旋抄板长度分别为2 280 mm和1 523 mm,其中与圆板相连接的2 280 mm的抄板及前面第二排1 523 mm的抄板最容易脱落,主要是因为这两排抄板正好是重灰炉进料绞龙推进一水碱下料的下落点,水分高,阻力大,同时抄板长度较长高度较高,从而所受阻力更大,更容易脱落。

3)焊接面积及强度不够。

4)内部筒体表面仅为一层不锈钢皮,经过长期冲刷,容易连带抄板一起脱落。

针对重灰煅烧炉炉头预混段抄板容易脱落的原因,我们有针对性的采取了以下几点措施:

1)将预混段内筒体表面材质由碳钢材质改为不锈钢材质。

2)将抄板高度在原有基础上降低10 cm,从而缓解其阻力。

3)在圆板与第一组抄板之间、第一组抄板与第二组抄板之间、第二组与第三组抄板之间分别用两块槽钢相连接,从而增加其强度。改造后在一定程度上减缓了炉头抄板的脱落速度,但是仍然存在抄板脱落现象,对于更好的解决抄板脱落问题的方法,有待进一步探索。

2.3 炉头出气箱结疤频繁

重灰系统投入前期,重灰炉炉头出气箱很少出现结疤现象,基本两个月左右才需清理一次。但是自从炉头预混段抄板出现脱落,尤其是当炉头的四块大右螺旋板(图1(b)中)出现脱落,最终导致炉头圆板脱落时,炉头的碱疤则从内筒体与外罩之间的空白处向上结到出气箱,并逐渐扩大。同时出现炉头预混段结疤加剧,炉子电流波动变大等问题。后期经停下检修,炉头抄板及圆板恢复至原有位置,但是生产运行两到三个班后,炉子出气不畅,停炉检查发现主要是因为炉头出气箱外罩主体一节出气箱结疤严重。经过清理后正常开起,但是依然在三个班左右时间反复出现此处结疤影响出气。

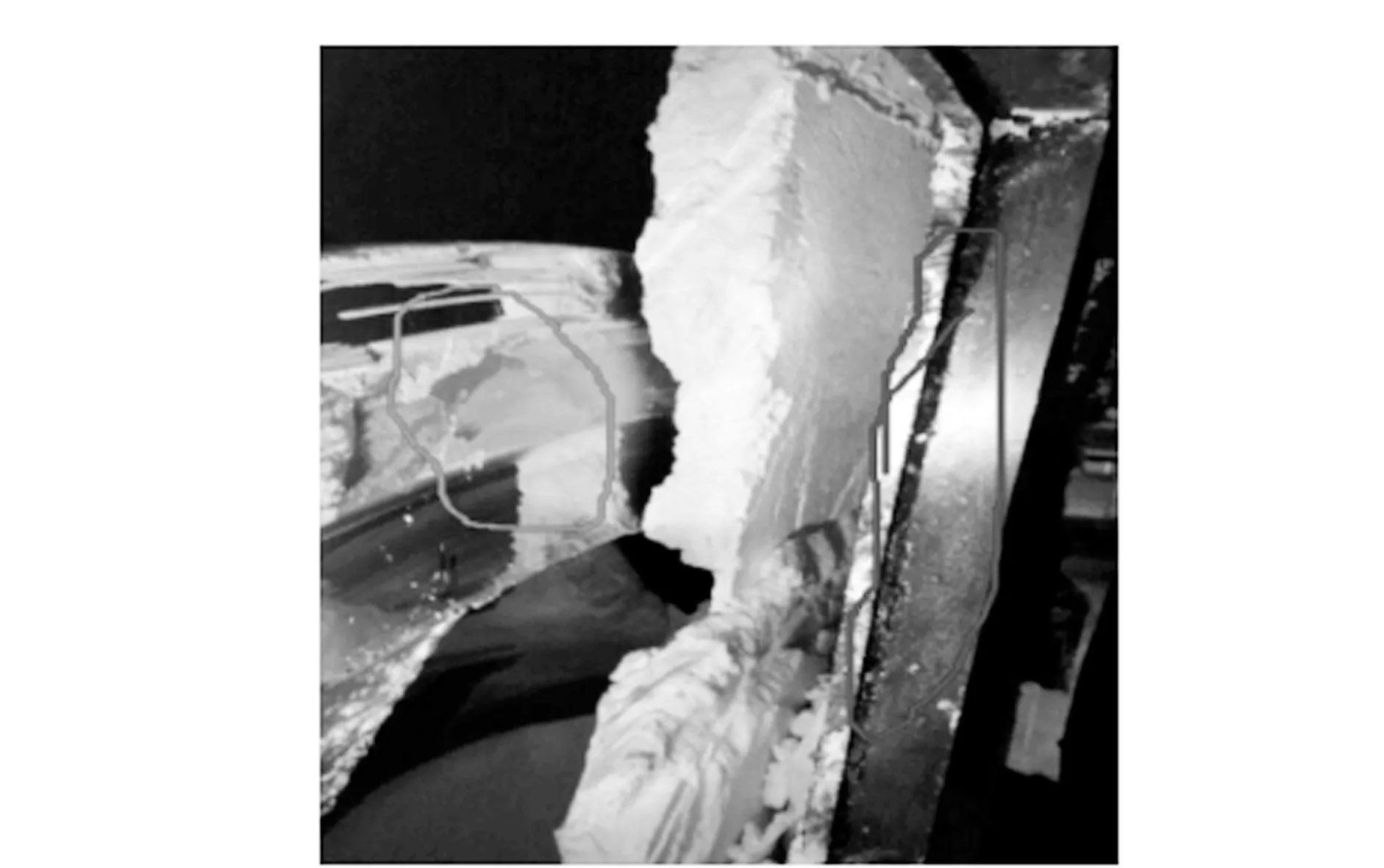

通过逐一排查重灰炉头出气箱结疤主要几点原因,如炉头出气温度长时间较低、炉头出气箱保温伴热不正常、出气箱出现铁板腐蚀或焊接处大量漏入冷空气等,都没有发现问题,最后判断其根本原因是由于在检修过程中,没有严格控制圆板与外罩之间的距离,从而导致炉头圆板与外罩之间的距离过远,使得圆板与外罩之间的碱疤由圆板和外罩底部向上结疤延伸至出气箱所致,如图5所示。

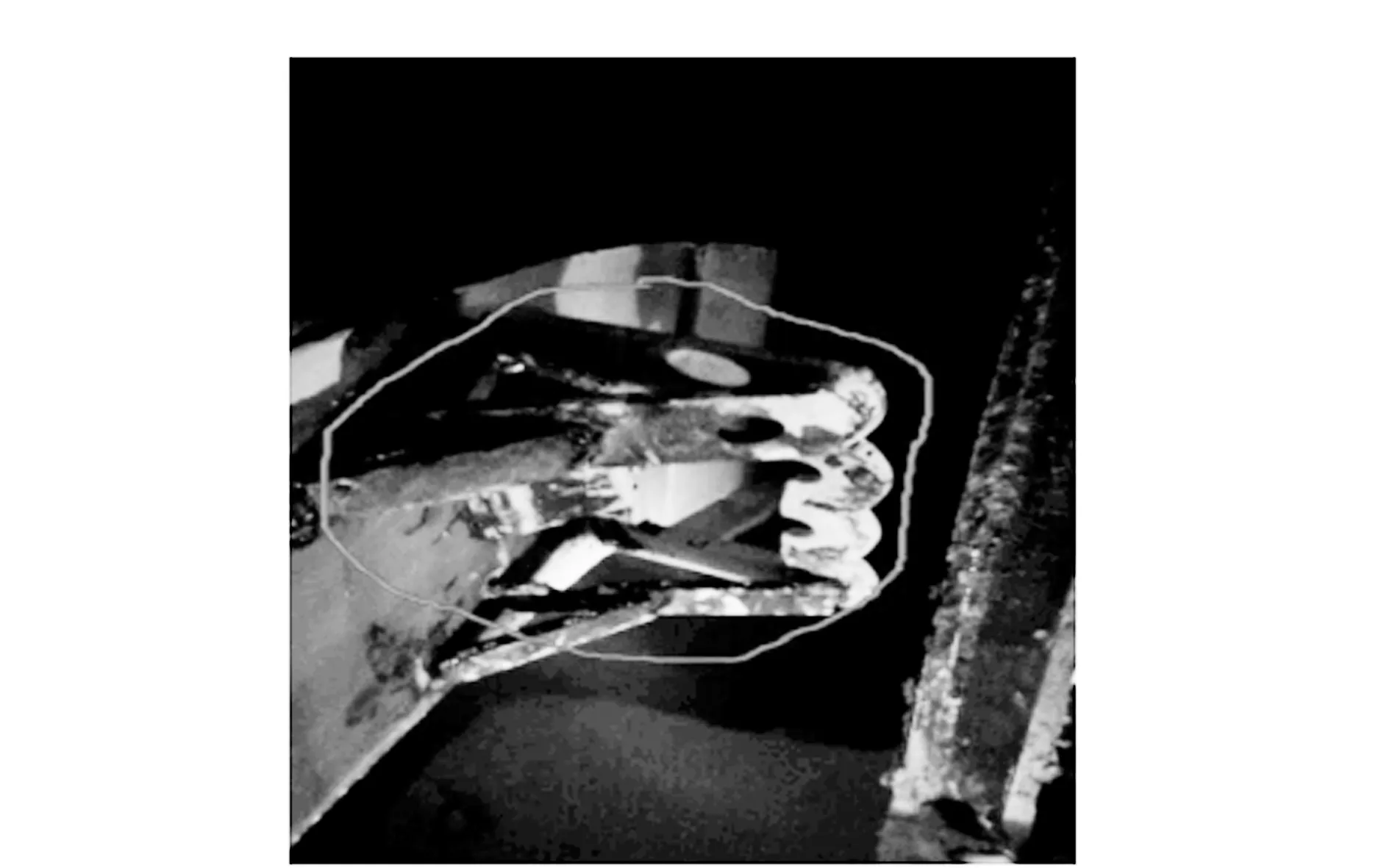

为此,为了保证生产能够稳定运行,在靠近外罩的圆板上焊接了一块刮刀(见图6),该刮刀在生产过程中一直处于运动状态,从而彻底解决了该问题。因此,在后期检修炉头抄板过程中,一定要控制好圆板与外罩体之间的距离,避免此类事故发生。

图5 煅烧炉炉头圆板与罩之间碱疤

图6 圆板上增加的刮刀

3 总 结

本文通过对重灰自身返碱煅烧炉炉头近几年在生产过程中存在的问题进行了总结,对存在的问题进行了分析探讨,阐明原因,给出相应的解决方案。在实际生产中,自身返碱煅烧炉多数问题出现在炉头段,通过对炉头问题的总结与解决,基本保证了自身返碱蒸汽煅烧炉长周期平稳运行,在一定程度上提高了产品质量和产量。但是对于存在的部分问题仍没有找到彻底的解决方案,还须进一步探索。