优化工艺操作管理 提高碳化液总氯

2012-12-23袁江

袁 江

(连云港碱厂,江苏连云港 222042)

优化工艺操作管理 提高碳化液总氯

袁 江

(连云港碱厂,江苏连云港 222042)

阐述优化盐水制备、吸收塔进气温度控制、冷却设备维护等方面的工艺操作管理,提高碳化液总氯,以达到增产降耗的目的。

碳化液;浓度;优化;控制

在氨碱法生产中,提高反应物浓度,能推动碳化平衡向正方向移动,提高Na HCO3产量和氯化钠转化率,作为反应物之一的氯化钠浓度较其它反应物来说,在生产中,又受到诸多因素的影响。正常情况下,氨盐水TCl-(总氯)控制在86.5~90 tt,这样的指标能较好地满足生产需要。为了提高碳化液TCl-,本文从盐水制备、吸收塔进气温度控制、冷却设备维护等方面进行了论述和分析,并提出技术改造建议。

1 氨盐水制备及碳酸化流程简述

从江苏石油公司输送来的卤水(NaCl含量为295 kg/m3)经蒸馏循环冷却出水间接加热后送入化盐桶,再加入原盐(NaCl含量为92%)得到粗盐水,然后在粗盐水中加入石灰乳和纯碱液,除去粗盐水中的镁、钙离子,经澄清得到精盐水;精盐水送至碳化净氨塔和吸收尾气净氨塔,吸收尾气中少量的NH3和CO2,得到淡氨盐水;淡氨盐水送到吸收塔吸氨,得到氨盐水;氨盐水送到碳化塔与压缩来的CO2进行碳酸化反应,制得Na HCO3悬浮液。

2 优化盐水工序控制,提高盐水浓度

盐水制备及精制工序的任务是制备符合吸氨和碳化工序要求的精盐水。盐水精制过程主要是除去盐水中的钙、镁离子及泥砂,从而达到提高纯碱品质、减少吸氨过程中塔器和管道的结疤,并减少生产过程中氨、盐损失。在盐水制备及精制过程中,其工艺控制的优劣直接影响了精盐水TCl-的高低。

2.1 优化化盐工序控制,提高粗盐水浓度

原盐经化盐皮带自化盐桶上方进入和淡盐水泵送来的淡盐水、经换热器加热的卤水逆流接触(水从化盐桶下方加入),将原盐溶解成饱和的粗盐水,经粗盐水流槽进入粗盐水贮槽,粗盐水经泵送至精制岗位除镁反应器。

为了提高并保证粗盐水TCl-,一方面要合理控制好加水量和上盐量,维持化盐桶的盐层料位在液面以下1 m之内,保证盐水达到饱和状态;另一方面,要控制好化盐桶出水温度在38~44℃。根据溶液溶解度的变化规律,互不起化学反应的溶质共溶于同一溶液内,其各自的溶解度比单独溶解时的溶解度小,由于粗盐水中因卤水带入的SO2-4,因此NaCl的溶解度略有下降,粗盐水的TCl-≥105.5 tt。

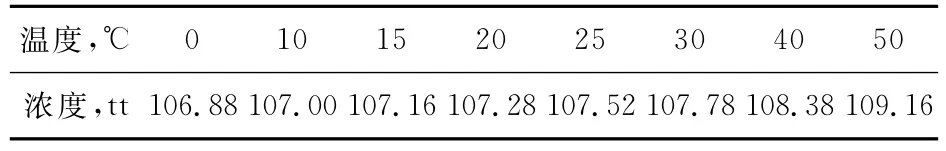

氯化钠易溶于水,其溶解热为-4.9 kJ/mol,溶解过程为吸热反应,当制成饱和溶液时,可使溶液温度降低;另外,氯化钠的溶解度随着温度升高而呈缓慢上升趋势,见表1。

表1 氯化钠饱和溶液在不同温度时的浓度

从表1可以看出,氯化钠饱和溶液从25℃上升至40℃时,溶液浓度上升了0.86 tt,即氯化钠饱和溶液温度平均每上升1℃,浓度平均上升约0.06 tt。另外,在纯碱生产中,粗盐水中还溶有SO2-4、Ca2+、Mg2+等离子,根据同离子效应,氯化钠的溶解度会略有下降。

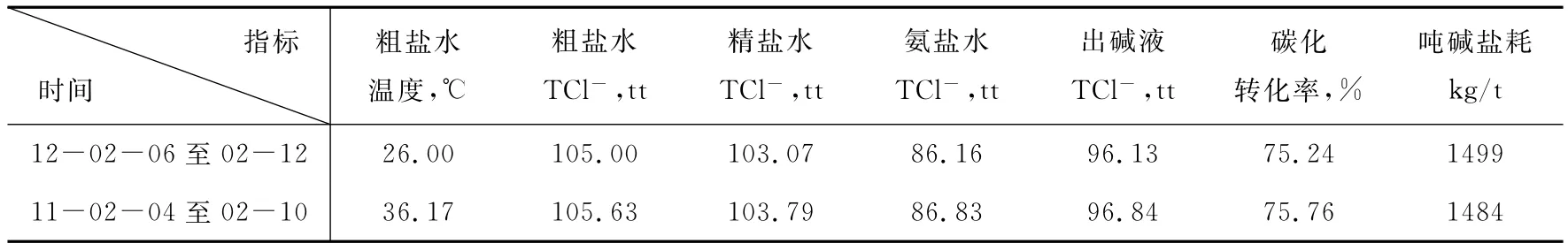

因此在生产中,如化盐桶出水温度低于规定范围,会直接造成粗盐水TCl-的下降。比如2012年2月6日~2月12日,期间化盐桶出水温度平均降至26℃时,造成了相关指标的TCl-及经济指标的变化,见表2。

表2 相关指标平均值对比

从表2可以看出,与2011年同期相比,粗盐水温度平均下降10.17℃,粗盐水TCl-平均下降0.63 tt,进而导致精盐水、氨盐水、出碱液的TCl-及碳化转化率指标平均值的下降,吨碱盐耗平均上升15 kg。

经生产分析,造成以上工艺指标出现波动的原因是因为2012年2月份,正值寒冬,卤水温度较低;另外纯碱市场下滑,企业响应纯碱经济联合体的要求,压降生产负荷20%,故化盐用的卤水量能完全满足生产需要,无法像平常那样掺兑热淡水(温度高达60℃左右),因此造成当前化盐桶出水温度出现较大幅度的下降。可见,一旦纯碱市场复苏,生产负荷恢复正常时,这个问题可基本能够解决。

2.2 优化精制工序控制,提高精盐水浓度

将灰乳和纯碱液按一定比例混合,送入苛化槽,经搅拌使其充分混合反应制得合格的苛化液,由苛化泵送至精制岗位的镁反应器混合,经搅拌后,自流入钙反应器,经过充分反应,自流入曲径槽。钙、镁反应器底部定时放砂至泥浆槽。苛化盐水经曲径槽流入澄清桶,在曲径槽内加入适量的助沉剂,清液由澄清桶上部溢流至精盐水槽,盐泥由底部排出。化学反应如下:

苛化反应:

从上面反应可以看出,为保证精盐水的TCl-浓度,主要是控制好灰乳和纯碱液的浓度,一般地,灰乳浓度控制在160~170 tt(ACaO),纯碱液中的Na2CO3浓度控制在55~70 tt、Na HCO3浓度控制在30 tt以下。

用灰乳和纯碱液配制的苛化液有效成份为Na2CO3和NaOH,其浓度分别为15~40 tt和20~40 tt。当苛化液先后进入镁、钙反应器,进行除镁和除钙后,苛化盐水中过量NaOH控制在0.06~0.18 tt,过量Na2CO3控制在0.08~0.3 tt;苛化盐水中Mg2+≤0.015 tt,Ca2+≤0.02 tt。如果灰乳和纯碱液的浓度控制较低,会加大苛化液用量,稀释了苛化盐水,降低苛化盐水浓度(合格的苛化盐水TCl-≥103.5 tt),最终降低精盐水浓度。因此,适当提高灰乳和纯碱液的浓度,能有效保证精盐水浓度,这样,精盐水的TCl-≥103.5 tt,温度为40℃左右。

精盐水温度之所以控制在40℃左右,有两个原因:一是流体粘度与温度有关,一般温度越高,则流体粘度越小。因此在盐水精制工序中,为降低盐水粘度,加速澄清桶中的固体颗粒沉降,就要求提高盐水温度,故维持粗盐水温度在38~44℃十分重要。二是在吸收工序,如温度过高,会造成精盐水对氨的吸收不完全,上部可发生氨的解吸,精盐水失去调节塔温及洗涤的作用,如温度过低,可使液体流经的关键部位有盐结晶析出。

3 优化蒸馏出气的冷凝控制,适当降低吸收进气温度

3.1 吸收系统流程简述

精盐水的一小部分送至吸收净氨塔,逆流洗涤吸收尾气中的NH3和CO2,然后流入淡氨盐水桶与从碳化尾气净氨塔来的淡氨盐水(精盐水洗涤碳化尾气)汇合,淡氨盐水经钛板换热器冷却后,进入吸收塔上部洗涤段,洗涤从底部上来的气态NH3和CO2,液体下流进入吸收塔冷却吸收段,与管程内的循环水换热,经吸收冷却后,制成热氨盐水,最后,热氨盐水经钛板换热器冷却后制成合格的冷氨盐水,供碳化制碱使用。

2011年上半年,我厂淡液真空蒸馏吸收装置投入运行。它利用废液闪发蒸汽(不足部分补充低压汽),将来自煅烧和蒸氨系统冷凝液中的游离氨和二氧化碳在真空淡液塔中蒸出,并送到真空吸收塔,用淡氨盐水吸收含氨混合气体,制成半氨盐水输送到老系统吸收制备氨盐水。从真空淡液蒸馏塔出来的气态NH3、CO2经塔顶冷却水箱冷却后和淡氨盐水泵送来的淡氨盐水由顶部进入真空吸收塔,在塔内自上而下,气液并流吸收。吸收后的尾气从真空吸收塔的下部引出,经真空净氨塔净氨后通过滤过真空机外排。从真空吸收塔自流下来的半氨盐水进入半氨盐水桶,经半氨盐水泵输送到淡氨盐水泵出口总管。精盐水进入真空净氨塔,吸氨后进半氨盐水泵入口。

3.2 优化控制吸收塔进气温度的作用与方法

3.2.1 吸收塔进气温度的影响

从蒸氨工序出来的气汽混合气,混合气中主要含气态NH3和CO2,另外还夹带一定量的水蒸汽,混合气温度越高,水蒸汽含量就越高,在62~65℃时,进气中水汽含量约占21~23%(重量),进入吸收塔冷凝成水,将氨盐水稀释,造成吸收塔制备的热氨盐水TCl-下降。因此必须适当降低蒸馏出气冷凝后的温度(即吸收塔进气温度),一般地,吸收塔进气温度控制在60~65℃,如过高,不仅增加循环水的冷却负荷,而且冷凝水会稀释氨盐水;如过低,则可形成铵的碳酸盐结晶析出,堵塞冷凝设备。这样,蒸氨工序出来的气汽混合气经冷凝后进入吸收塔,在吸收塔内与淡氨盐水逆流接触,制得合格的热氨盐水,其TCl-≥86.5 tt。另外,真空淡液蒸馏塔出来的混合气经塔顶冷却水箱冷却后,其温度控制在58~65℃。

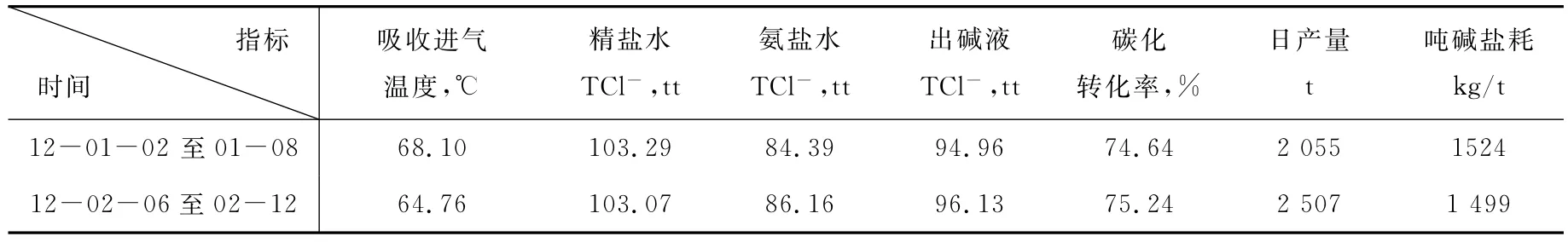

在生产中,如吸收塔进气温度高于规定范围,会对生产造成较大影响。比如,2012年1月2日~1月8日,期间有一台蒸馏塔的氨冷器出现冷却水泄漏,对上段进出水进行隔离,导致其冷却效率的下降,造成吸收进气温度的上升,进气温度平均接近70℃,从而导致氨盐水及出碱液TCl-平均值的下降,同时造成纯碱日产量的下降和吨碱盐耗的上升。经工艺调整,将吸收进气温度降下后,相关指标基本恢复正常,见表3。

表3 相关指标平均值对比

从表3可以看出,在吸收进气温度较高的一周内,进气温度平均上升3.34℃,在精盐水TCl-基本相同的情况下,氨盐水TCl-平均值却下降1.77 tt,进而导致碳化工序相关指标的下降,并造成纯碱日产量平均下降452 t,吨碱盐耗平均上升25 kg。

1)优化蒸馏系统操作,保证冷却温度

3.2.2 优化控制吸收塔进气温度的方法

除了保证低压蒸汽压力维持在0.088~0.12 MPa外,还要控制好蒸馏塔各项温度指标:预热母液温度控制在91~97℃,中部温度控制在90~100℃,塔顶出气温度控制在88℃以下。

另外,蒸馏出气量要均匀分配于各氨冷器,如果氨冷器的出气温度过高,可以酌减蒸量或加开冷凝设备,保证氨冷器的出气温度控制在60~65℃。

2)优化淡液真空蒸馏塔的操作,保证冷却温度

合理控制淡液真空蒸馏塔生产负荷,适当控制进汽温度在82~102℃,合理调节冷却水流量,塔顶出气冷却后温度控制在58~65℃。

4 加强冷却设备的维护检查,防止冷却水泄漏

在盐水制备(卤水化盐前通过换热器加热)、蒸氨冷却(氨冷器)、吸氨冷却(吸收塔内置冷却水箱)、氨盐水冷却(淡氨盐水和热氨盐水使用钛板换热器)及碳化(碳化塔内置冷却水箱)过程中,需要用到许多换热器,在换热过程中,因设备老化、腐蚀等原因,常常出现冷却水泄漏现象,最终导致碳化液TCl-的下降。

另外,碳化塔使用的下段气、中段气和清洗气(简称“三气”),在压缩工序,由于冷却器老化、腐蚀等原因,致使冷却水漏入“三气”中,造成碳化液TCl-下降。如“三气”中带水量较少时,可通过疏水阀外排,减少冷却水进入碳化塔内。

因此,生产中要定期对涉及影响碳化液TCl-的换热设备进行检查,发现漏点,及时堵漏。

5 技术改造建议

5.1 利用低压蒸汽加热卤水

我厂淡液真空蒸馏吸收装置投入运行后,低压蒸汽出现过剩,汽电平衡困难,常常出现低压汽外排现象。因此建议将低压蒸汽引入经循环水间接加热后的卤水贮桶中,直接加热卤水,进一步提高冬季化盐桶出水温度。

5.2 对输卤管线采取保温措施

我厂加热后的卤水输送至化盐桶附近时,有一段约30 m的总管(φ350)及3根支管(φ250)未加保温层,建议采取保温措施。

5.3 更换氨冷器

我厂自1989年投产以来,有5台氨冷器从未进行过更换,因年久老化和腐蚀,发现有的氨冷器已经出现冷却水泄漏,迫切需要更换,因此建议我厂有计划地对氨冷器进行逐台更换,否则严重影响氨冷器的换热效果。

6 结 语

在盐水制备、吸收塔进气温度控制、冷却设备维护等方面,必须逐一优化工艺过程控制,加强操作管理,才能保证碳化液TCl-控制在正常范围内,才能提高氯化钠转化率和增加纯碱产量,并且可以减少系统中循环和消耗的物料,达到降低盐耗,节约能耗目的。

[1] 陈学勤.氨碱法纯碱工艺[M].沈阳:辽宁科学技术出版社,1989.

[2] 中国纯碱工业协会.纯碱工学[M].北京:化学工业出版社,1990.

TQ 114.161

B

1005-8370(2012)03-21-04

2012-02-27

袁 江(1971-),1994年毕业于盐城工学院无机化工专业,工程师,现任连云港碱厂生产处调度长。已在《纯碱工业》杂志发表论文6篇。