Mo 对Al2 O3-TiN-TiC 陶瓷材料微观组织及性能的影响*

2012-12-23费玉环黄传真刘含莲

费玉环,黄传真,刘含莲,邹 斌

(山东大学 机械工程学院先进射流工程研究中心,济南 250061)

0 引言

氧化铝陶瓷具有良好的高温性能、化学稳定性好、价格便宜等特点,是目前应用面最广的结构陶瓷材料[1]。但氧化铝的固有脆性限制了其应用。向氧化铝基体中添加增强相、烧结助剂和粘结剂可以改善材料的性能。TiC、TiN 的热膨胀系数与Al2O3相近(均为8.0×10-6左右),在材料烧结后的冷却过程中,不同的晶粒之间不会产生微裂纹,有利于提高材料强度。与纯Al2O3陶瓷相比,添加TiC、TiN 后形成的Al2O3复合陶瓷材料具有更良好的力学性能[2]。另外,TiN具有良好的导电性(室温电阻3.34 ×10-7Ω·cm),在Al2O3引入TiN 颗粒不仅能够提高材料的强度、韧度和耐磨性能,而且提高其导电性能,从而可以采用电火花技术进行加工,大幅度降低加工费用。MgO 是Al2O3复合陶瓷常用的烧结助剂,在烧结过程中,MgO可以降低烧结温度,减小晶粒尺寸,有效地改善氧化铝的烧结致密性[3]。金属颗粒可以以多种方式阻止裂纹的扩展[4],在Al2O3复合陶瓷材料中Ni、Mo、Co 是常用的金属粘结剂,其中金属Ni 颗粒主要作用是Ni 的塑性变形和对Al2O3晶粒的细化,并且Ni 与Al2O3的热膨胀系数不匹配,会出现应力场;而Mo 的存在会使硬质相周围形成富Mo 的包覆相,能够改善Ni 等粘结相对硬质相的润湿作用,同时还能抑制碳化物晶粒在烧结时过分长大。已有的工作中,对Al2O3-TiN-TiC 体系复合陶瓷材料中Mo 的影响研究较少,尤其是将相组成、微观组织和力学性能结合在一起的研究更少。本文采用热压烧结技术制备了Al2O3-TiN-TiC 复合陶瓷材料,研究了Mo 含量对烧结后复合陶瓷材料微观组织和力学性能的影响。

1 实验

1.1 粉料及实验制备

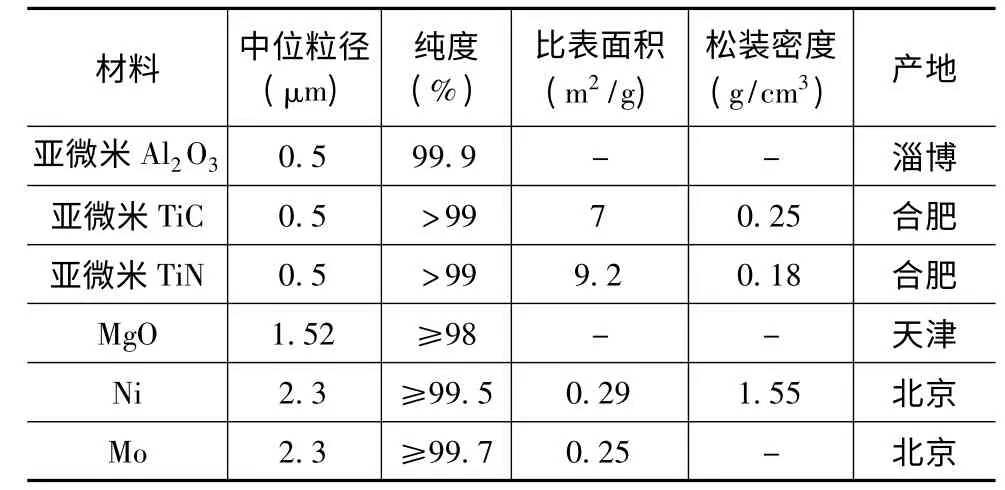

实验用原材料的粒度、纯度、产地等原始性能如表1。实验中选用的材料方案如表2。

表1 陶瓷微粉末的原始性能

表2 材料组分和配比(体积含量)

将称取的粉料装入球磨桶中,添加适量无水乙醇为球磨介质,用氧化铝陶瓷球湿混球磨48h。将球磨混合好的料浆倒入不锈钢料盘中,放入电热真空干燥箱,在100℃下连续干燥。将干透的粉料用100 目分样筛过筛,收集过筛后的混合粉料密封放入石墨模具中,最终在1600℃,加压32MPa,保温保压10 分钟的烧结工艺下制备复合陶瓷材料。

1.2 测试方法

将烧结后的试样用内圆切片机切片,经过粗磨、研磨、抛光后,制备成3mm×4mm×40mm 的标准试样,采用三点弯曲法获得复合陶瓷材料的抗弯强度,跨距为20mm,加载速率为0.5mm/min。采用压痕法获得复合陶瓷材料的维氏硬度和断裂韧度,压痕载荷为196N,保压时间为15s。

将试样用无水乙醇清洗后,对表面进行X-ray衍射分析(XRD),并用Jade 分析X-射线衍射图谱,确定烧结后复合陶瓷材料的物相组成;用金相显微镜(OM)、扫描电子显微镜(SEM)观察试样的微观组织,分析断裂方式,用扫描电镜自带的能谱仪进行微区能谱分析(EDXA)。

2 实验结果与讨论

2.1 物相组成

烧结后材料的XRD 谱线如图1。对比图1a 和图1b 可以看出,添加1vol%Mo 后,烧结后未完全溶解的TiN 以Osbornite-TiN 的形式存在,晶格常数增大,晶胞体积变大;未完全溶解的TiC 转变为单斜晶系的Ti8C5,晶胞体积变大;Ni 元素的存在形式由(Ni0.198Al0.802)(Ni0.802Al0.198)O4转化NiAl2O4;Mg 元素的存在形式由正交晶系的MgAl2O4转化为立方晶系的Al3Mg2,晶胞体积变大;而添加的Mo 元素以六方晶系的MoC 形式存在于烧结体中。由图1c 可以看出,当Ni 添加量达到3vol%时,烧结后复合陶瓷材料中的Ni 基固溶体变少,存在形式由NiAl2O4转化为Ni.941Al2O3.94;TiN 完全溶解在Ti(O0.19C0.53N0.32)固溶体中;Mo 以正交晶系的Mo2C 形式存在于烧结体中;Mg 元素以立方晶系的spinel-MgAl2O4形式存在,晶格参数变小。由图1d 可以看出,当Ni 添加量达到3vol%时,烧结后Mo 元素以正交晶系的Mo2C形式存在于烧结体中;Ni 元素的存在形式转化为NiAl2O4;Mg 元素以正交晶系的MgAl2O4形式存在。

对比四种组分材料的XRD 图谱可以看出,随着原料中Mo 添加量的增加,由于Mo 的碳化物的生成,烧结后复合陶瓷材料XRD 图谱中,2θ =35°所对应的峰变得比2θ=35°所对应的峰强度低,并且35°~40°之间峰的数目增多,2θ =70°、75°的Mo2C 峰逐渐明显。并且在四种复合陶瓷材料中,Ni 元素均与Al 元素、O 元素结合成立方晶系的固溶体,晶格参数变化细微。

2.2 微观组织

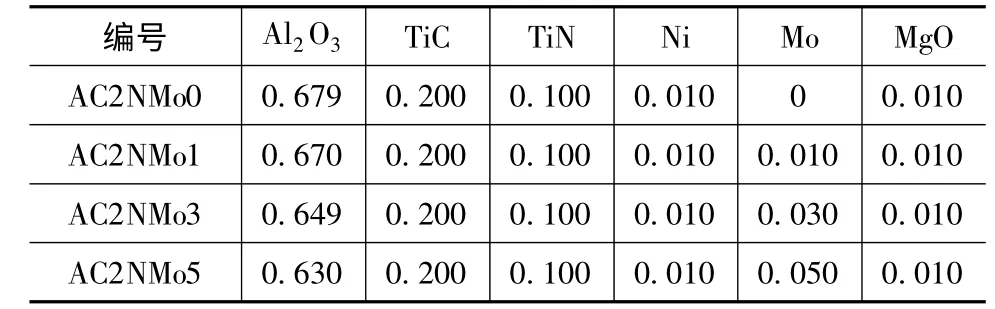

结合图2 的线扫描图谱、面扫描图谱和点扫描图谱可以看出,扫描照片中黑色、深灰色为氧化铝基体以及Mg 的化合物,浅灰色晶粒处元素为Ti、C、N,弥散分布的白色晶粒富含Ni 元素,在浅灰色晶粒周围的亮白色区域富含Mo 元素,还有少量Mo 元素在Ni 元素的存在区域内。同时还可以看出,微观组织主要由两种骨架构成:作为耐磨相的氧化铝形成了一个连续的骨架,作为硬质相的碳化物、氮化物以及其与金属构成的固溶体形成另一个连续骨架,两种骨架相互均匀地穿插,从而结合成为一个整体的复合陶瓷材料组织。

图1 添加不同Mo 含量的Al2O3-TiC-TiN 材料XRD 谱线分析

图2 线扫描、面扫描、点扫描图谱(取自AC2NMo3)

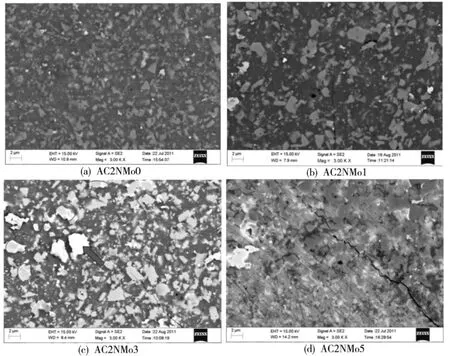

烧结后四种材料的抛光面的SEM 照片见图3。可以看出,AC2NMo0 的组织均匀、细密;结合XRD 分析结果知,在AC2NMo0 材料中,弥散分布的少量白色晶粒为Ni 基固溶体。AC2NMo1 整体组织不均匀、晶粒尺寸大小不一;组织中有少量亮白色亮白色碳化钼(MoC)生成,浅灰色碳化钛、氮化钛晶粒晶粒数目变少,但尺寸变大,Ni 基固溶体NiAl2O4含量变少。晶粒尺寸变大对提高断裂韧性有利,但会使得抗弯强度降低。AC2NMo3 的组织中浅灰色晶粒变少,亮白色钼的碳化物(Mo2C)含量增多,并且有很多亮白色环形相围绕(图中用圈标出)在浅灰色晶粒外围,Ni 基固溶体Ni.941Al2O3.94的含量变少,组织不均匀。AC2NMo5 的组织中出现了浅灰色碳氮化钛晶粒的聚集,且多为细小等轴状晶粒;组织中分布在碳氮化钛周围的Mo 减少,Mo 元素烧结后多数以Mo2C 形式单独存在,呈大块状分布。对比四张图片可以看出,随着Mo 含量的增加,硬质相聚集现象明显,且棱角逐渐变钝,当Mo 添加量达到5vol%是,部分硬质相的颗粒已经呈现椭圆或者圆形。

图3 抛光面SEM 形貌(3000 ×)

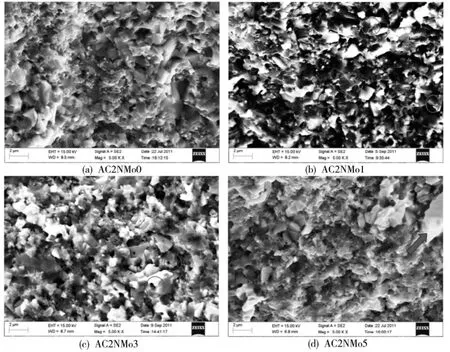

图4 断口SEM 形貌(5000 ×)

烧结后四种材料断口形貌的SEM 照片见图3。从断口形貌照片可以看出,未添加Mo 是,复合陶瓷材料的组织虽然整体比较均匀,但有少量大晶粒,除了明显的冰糖状沿晶断裂形貌外,还有少量的断层状解理穿晶断裂形貌。AC2NMo1 材料的组织中晶粒变大,断裂表面有明显的解理台阶。解理台阶是裂纹沿一族相互平行而高度不同的解理面扩展形成的[5]。材料出现大量的穿晶断裂,会对断裂韧度有明显的提高,因此金属Mo 的合理添加对于调节界面结合,提高力学性能有一定作用。AC2NMo3 材料的组织均匀、晶粒细小,断面中有很多晶粒拔出的痕迹,并且拔出的晶粒形貌不一,截面有的为圆形,有的为方形。AC2NMo5 材料主要以沿晶断裂为主,组织不均匀,晶粒尺寸相差悬殊,可以推断,Mo 添加量为5vol%时,对材料的组织、力学性能都有不利影响。对比四组图片可以看出,四种组分材料的断面都出现了沿晶断裂和穿晶断裂,且随着Mo 含量的增多,沿晶断裂方式增多,穿晶断裂减少。结合抛光面照片和断口形貌照片可以看出,碳化钼主要分布在硬质相外围,另外也有一些以大块的形式(图4 中箭头所示)存在于基体之中,根据何银儿等人的研究[6],这说明Mo 对硬质相具有润湿作用和“焊接”作用,有利于提高相界面结合强度。

2.3 力学性能

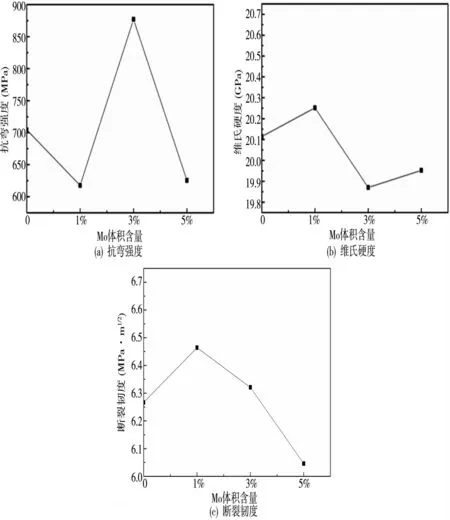

Mo 含量与复合陶瓷材料烧结后力学性能的关系如图5 所示。由图5a 可见,Mo 对Al2O3-TiN-TiC 陶瓷材料的强化作用在Mo 添加量为3vol%时达到最大,抗弯强度超过了850MPa;而当Mo 含量为1vol%时为最低,仅617MPa,这与微观组织中AC2NMo3 材料的组织均匀、晶粒细小,而AC2NMo1 的组织不均匀、颗粒大小不一有密切关系。同时可以看出,Mo 含量超过3vol%后,复合材料的强度降低,说明作为Al2O3-TiN-TiC 陶瓷材料的金属粘结剂,Mo 不能添加太多。

由图5b 可见,复合陶瓷材料的维氏硬度在Mo添加量为1vol%时达到最大,但整体看来硬度波动幅度不大,可以认为Mo 添加量对于Al2O3-TiN-TiC 陶瓷材料的硬度影响不明显。前期刘宁等人的研究工作[7]中也得出相同结论。

由图5c 可见,复合陶瓷材料的断裂韧度在Mo添加量为1vol% 时达到最大,接近6.5MPa·m1/2。结合断口照片可以断定,AC2NMo1 中的解理断裂对于韧性有很大的贡献。之后随着Mo 含量的增加,复合材料的断裂韧度逐渐减小。这可以由断口照片所观察的穿晶断裂方式随Mo 含量的增加而逐渐减少来进行解释。同时,碳氮化物晶粒尺寸的变化与断裂韧度的变化也一致。

(3)当Mo 的添加量为1vol%时,在材料中发现大量解理断裂,对断裂韧度的提高有明显作用。

[1]艾兴,邓建新. 陶瓷刀具的发展及其应用[J]. 机械工人(冷加工),2000(9):4-6.

[2]艾桃桃. TiN 改性Al2O3纳米复相陶瓷的研究进展[J].陶瓷,2009(5):24-28.

[3]Azhar A Z A,Mohamad H,Ratnam M M,et al. The effects of MgO addition on microstructure,mechanical properties and wear performance of zirconia-toughened alumina cutting inserts[J]. Journal of alloys and compounds. 2010,497(1):316-320.

[4]刘胜明,汤爱涛,陈敏,等. 添加物对Al2O3-TiC/Ti (C,N)系陶瓷复合材料组织和性能的影响[J]. 材料导报,2011,25(13):48-53.

图5 Mo 添加量对烧结后材料的力学性能的影响

3 结束语

9(1)金属Mo 的合理添加能够促进TiN 的溶解,改善Al2O3-TiN-TiC 陶瓷材料的微观组织,提高力学性能。碳化钼主要分布在硬质相外围,少数以大块的形式存在于基体之中。随着Mo 含量的增多,硬质相的棱角逐渐变钝,沿晶断裂方式增多,穿晶断裂减少。

(2)当Mo 的添加量为3vol%时,Al2O3-TiN-TiC陶瓷材料的综合力学性能最好,其中抗弯强度可达877MPa,断裂韧度可达6.32MPa·m1/2,维氏硬度可达19.87GPa。

[5]刘文俊,熊惟皓,郑勇. Ti(C,N)基金属陶瓷断口形貌及增韧机理[J]. 中国有色金属学报,2006,16(5):800-804.

[6]何银儿,蒋明学,冯秀梅. Mo 含量对TiN-Al2O3复合材料性能和显微结构的影响[J]. 硅酸盐通报,2010,29(6):144-148.

[7]Liu N,Xu Y,Li Z,et al. Influence of molybdenum addition on the microstructure and mechanical properties of TiCbased cermets with nano-TiN modification[J]. Ceramics international. 2003,29(8):919-925.