喷雾干燥制备高纯α-亚麻酸微胶囊研究

2012-12-22郭智军陈元涛徐江波

郭智军,陈元涛*,张 炜,杨 威,米 林,徐江波,肖 江

1青海师范大学化学系;2青海师范大学润德亚麻籽工程技术研究中心,西宁810008

现代生物化学和药理学研究证明,α-亚麻酸是人体合成EPA和DHA的必需脂肪酸,而EPA、DHA具有调整血脂、降低血浆总胆固醇、抗血小板聚集、增加生物膜液体性、舒张血管、抗血栓形成等药理作用[1,2]。目前,α-亚麻酸主要来源于陆地植物,含量比较高的植物资源有紫苏和亚麻等,其中以亚麻籽为原料制取的亚麻籽油是我国最为经济的α-亚麻酸来源之一。由于α-亚麻酸在生产加工、贮藏和烹饪等过程中易氧化变质,导致气味不佳,其液态也很难添加至日常食品中,严重影响了它的食用安全、普及和推广[3-5]。

微胶囊技术可以改变物质形态、保护敏感成分和隔离活性物质等[6,7]。目前,已有制备亚麻油微胶囊相关报道,如杨宝玲等[8]以玉米淀粉为壁材、辛烯基琥珀酸淀粉酯为乳化剂制备亚麻油的微胶囊;陈三宝等[9]以玉米醇溶蛋白为壁材制备粉末亚麻油。在这些研究中,制备过程往往使用大量的合成乳化剂确保壁材和芯材的充分乳化,从而导致亚麻油微胶囊化效率与含油率均不高。

亚麻籽胶是从亚麻籽壳皮中直接提取而得,是一种以多糖为主,含有少量蛋白质的天然高分子植物胶,具有粘度高、乳化性强、保湿型和悬浮稳定性突出等特点[10-12],是国际上目前重点发展的新胶种之一[13]。我们为了克服现行的亚麻油微胶囊制备方法中亚麻油芯材与壁材相容性不好而导致微胶囊化效率与含油率均不高的缺点,选用与亚麻油同一来源,与亚麻油相容性好的亚麻胶为壁材,首次成功制备出含油率可高达60%的亚麻油微胶囊,但是上述制备过程中为了确保乳液稳定,必须高温进料,另外微胶囊产品单位质量α-亚麻酸的含量仍有待于提高。鉴于此,我们优化了该工艺,将亚麻油转化成高纯α-亚麻酸,进一步提高芯材与壁材亚麻胶的相容性,并提高微胶囊单位质量的亚麻酸的含量。本文以微胶囊配方、喷雾干燥条件为重点,考察了离心喷雾干燥法制备高纯α-亚麻酸微胶囊的工艺条件。

1 材料与方法

1.1 材料、试剂

亚麻油(亚麻酸含量约为50%)、亚麻籽胶(80%的多糖类物质和9%的蛋白质)青海润德生物科技有限公司;尿素、甲醇、石油醚、无水乙醇和无水乙醚均为分析纯试剂;纯化水。

1.2 主要仪器、设备

GLPZ-5型高速离心造粒喷雾干燥机青海三四一九干燥设备有限公司;IKA T25数显型均质机、IKA RV-05 BASIC旋转蒸发仪 广州仪科实验室技术有限公司;分析天平赛多利斯科学仪器(北京)有限公司。

1.3 实验方法

1.3.1 α-亚麻酸提纯及微胶囊的工艺流程

采用尿素包合法[14]对亚麻油中的α-亚麻酸进行提纯,得纯度为87%的α-亚麻酸。亚麻籽胶溶解于去离子水→于压力25 MPa高压均质10 min→加入高纯α-亚麻酸→继续均质10 min→喷雾干燥→成品。

1.4 测定方法

1.4.1 微胶囊化效率的测定

微胶囊表面油的测定:准确称取2 g样品,将50 mL石油醚分三次加入,每次振荡2 min,过滤,合并滤液。将滤液用50℃水浴加热,蒸馏出石油醚,即得表面油重,表面油重比=表面油重/样品重。

微胶囊总油的测定:将准确称重的微胶囊样品m1至干燥的三角瓶中,加20 mL热水,使样品充分溶解后,加入20 mL石油醚充分萃取后,将萃取液移入已称量的三角瓶中m2,重复萃取两次,合并萃取液,在30℃下脱去溶液再放入60℃烘箱中烘至恒重m3,总油质量比=(m3-m2)/m1。

微胶囊化效率=(1-微胶囊表面油质量比/微胶囊总油质量比)

1.4.2 含油率的测定

准确称取微胶囊化产品(W1)至干燥的三角瓶中,加20 mL热水,使样品充分溶解后,依次加入无水乙醇,无水乙醚和石油醚(无水乙醇、无水乙醚和石油醚体积比为2∶1∶1)充分萃取高纯α-亚麻酸后,将萃取液移入已称重的小烧杯中(W2),重复萃取两次,合并萃取液,在水浴上蒸干溶剂放入烘箱中,烘至恒重(W3),含油率=(W3-W2)/W1。

2 结果和讨论

2.1 高纯α-亚麻酸微胶囊配方优化正交实验

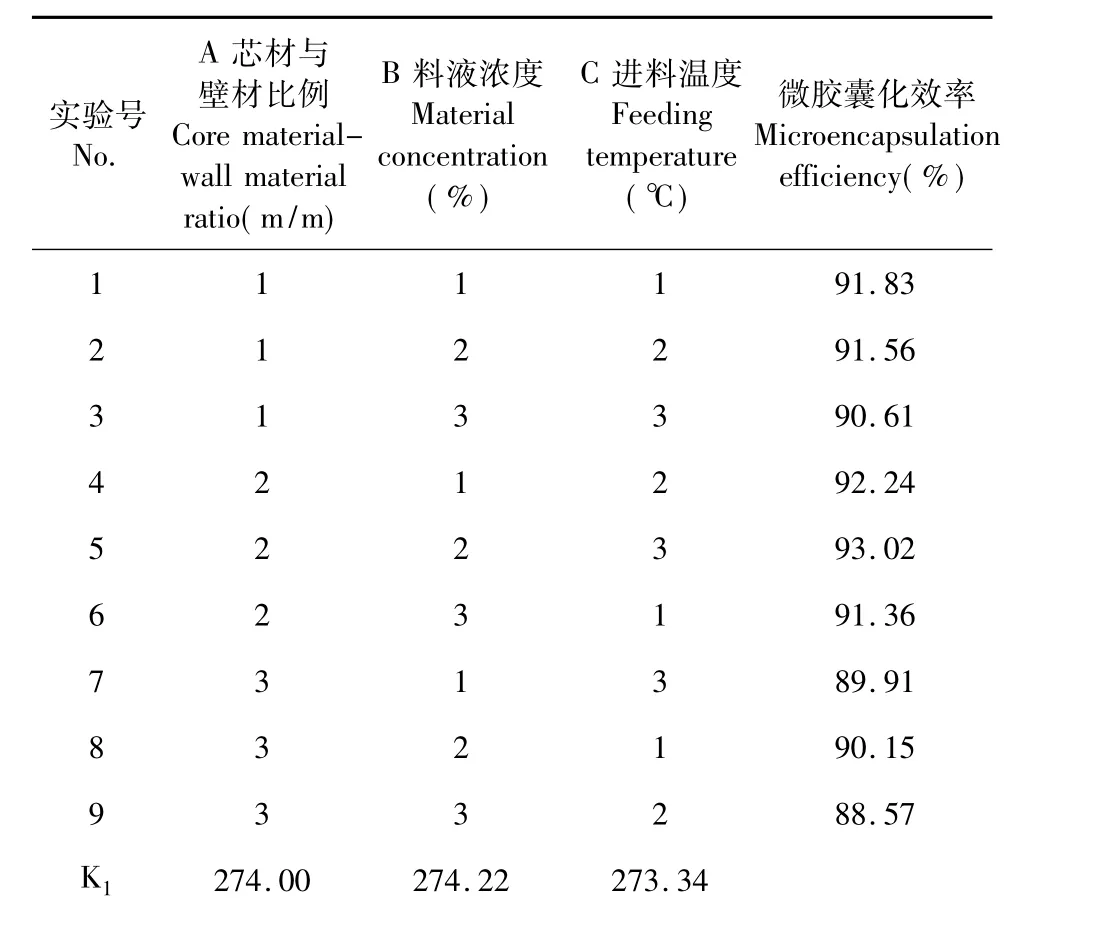

采用正交实验优化微胶囊配方,三因素分别为芯材与壁材比例、料液浓度、进料温度(见表1),以微胶囊化效率为评价指标。实验结果见表2,方差分析见表3。

表1 微胶囊配方优化正交实验因素水平表Table 1 Factors and levels in orthogonal array design for optimizing the microcapsule formula

表2 微胶囊配方正交实验结果Table 2 Orthogonal array design arrangement for optimizing the microcapsule formula and range analysis for the results

K2 276.62 274.73 272.37 K3 268.63 270.54 273.54 R 7.99 4.19 1.17

由表2、3可知,影响喷雾干燥微胶囊化效率的因素主次顺序为:芯材与壁材的比例>料液浓度>进料温度。芯材与壁材比例与料液浓度对微胶囊化效率有高度显著性影响(F0.01(2,2)=99.00)。芯材与壁材的比例对微胶囊化效率产生较大影响,随着芯材与壁材比例的提高,即含油量的增加,微胶囊化效率提高,但含油量过高,表面吸附的表面油也升高,微胶囊化效率反而下降。料液浓度的提高,有利于喷雾干燥过程中壁材的形成与其致密度的提高,但过高的料液浓度不利于喷雾干燥的进料。进料温度主要影响乳液的稳定性,但由于高纯α-亚麻酸亲水性很高,常温下也可以保障乳液的稳定性,因此对微胶囊化效率影响不大。

表3 微胶囊配方正交实验方差分析Table 3 Analysis of variance for the microencapsulation efficiency with different microcapsule formulas

正交实验所得微胶囊最佳配方为A2B2C3。芯材与壁材的比例为3∶2,料液浓度为5%,进料温度为20℃。

2.2 喷雾干燥条件确定

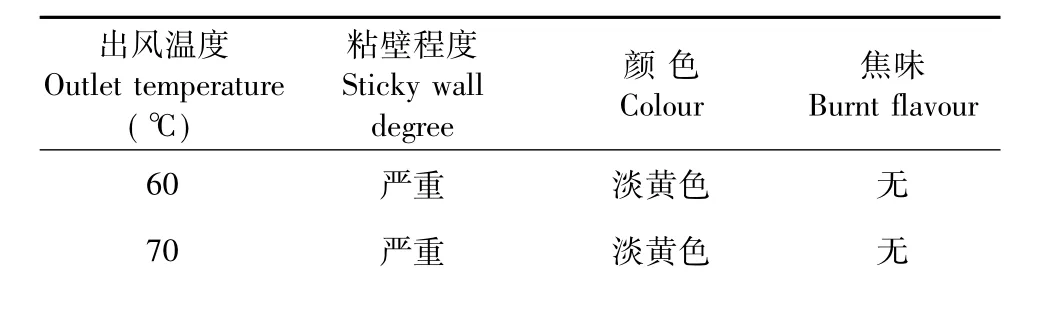

表4 出风温度对喷雾干燥的影响Table 4 Effect of outlet temperature on spray drying in final products

80 轻微 黄色 无90 轻微 黄色 有100无黄色 有

出风温度的影响:产品随风被吸进旋风分离器的过程也是持续干燥的过程。在这个过程中,持续蒸发剩余水分,使产品干燥彻底。在60、70、80、90、100℃五个出风温度条件下进行喷雾干燥,对产品感官进行评价。实验结果见表4。

由表4可知,随着出风温度的升高,产品颜色加深,且粘壁轻微,但是当温度高于80℃,产品被烤焦、分解,影响产品质量,因此为了得到较好的微胶囊,选择出风温度为80℃。

进风温度的影响:经过离心雾化器,物料的雾滴与通过分配器送入的热空气接触,进行干燥,此时进风温度主要影响物料的干燥程度。低温导致产品干燥不彻底,容易出现半湿性粘壁;高温导致干燥仓内平均温度升高,产品变焦,影响产品的品质。综合考虑以上因素,在150、180、200、230℃四个温度条件下进行喷雾干燥,产品随着进风温度不断升高,微胶囊化效率逐渐升高,但是当进风温度高于180℃时,微胶囊被烤焦,微胶囊化效率降低。因此为了得到较好的微胶囊,选择进风温度为180℃。

雾化器转速的影响:离心式雾化器的工作原理是将直径5~50 cm的圆盘以6000~32000 rpm速度旋转,借离心力作用使液体雾化成液滴。当进料速率一定时,为了得到均匀的雾滴,离心盘的转速要快。但是雾化器转速高于27000 rpm时,雾滴的初始速度太高,使物料在未干燥前就与干燥仓的上层接触,发生半湿性粘壁;当雾化器转速低于21000 rpm时,颗粒粒径大,干燥时间长,产品变湿发粘,甚至在干燥仓的底部发生粘壁。综合考虑,选择雾化器转速为21000 rpm。

进料速度的影响:进料速度是调节出风温度的重要手段,也直接影响生产效率的高低,另外进料速度对生产过程的稳定性也起到至关重要的作用。进料速度过低,生产过程越稳定,但耗能越大;进料速度过高,生产过程中出风温度波动大。实验中发现进料速度达到46.21 mL/min时,出风温度波动超过±3℃,而设备允许的波动范围为±2℃。为了保证较高的生产效率和稳定的工艺条件,选定42.01 mL/min为最佳进料速度。

综上所述,工艺条件大致范围:进风温度170~ 190℃,出风温度70~90℃,雾化器转速21000~27000 rpm,进料速度42.01 mL/min。

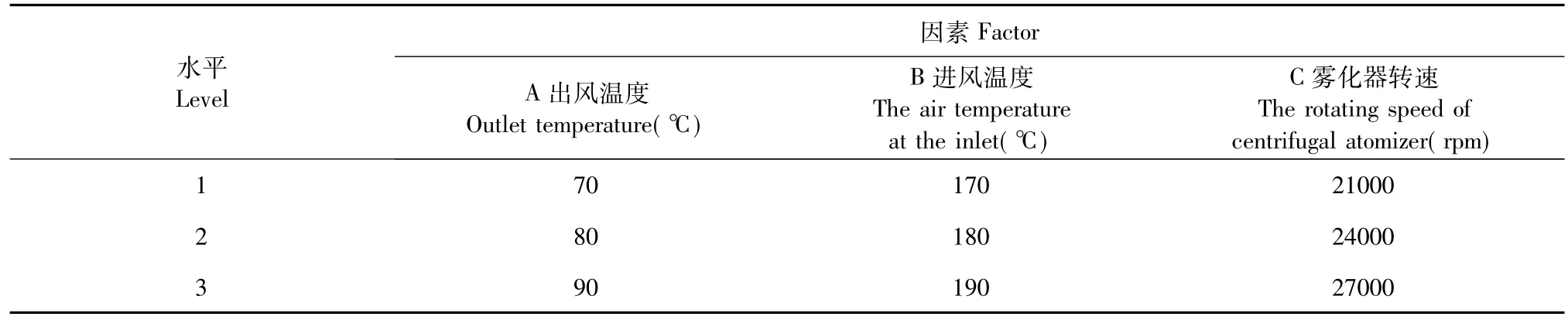

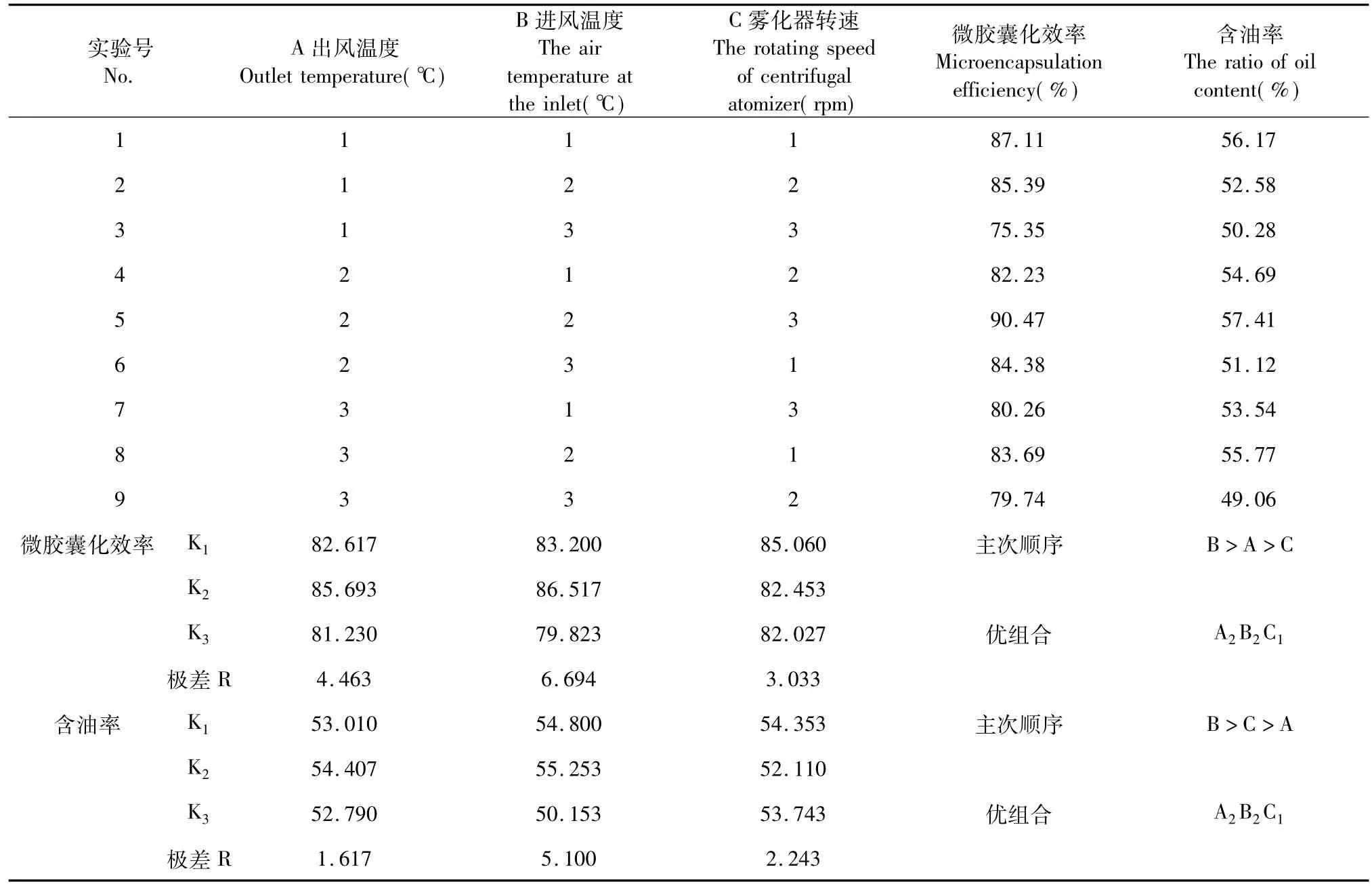

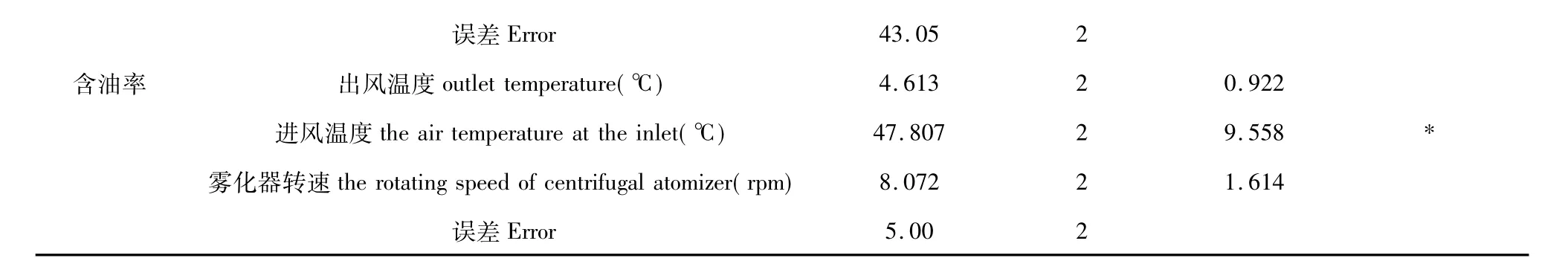

正交实验:根据前期实验确定的工艺条件,选择进风温度,出风温度,雾化器转速作为影响因素(见表5),设计L9(33)正交实验,以评价指数=微胶囊化效率+含油率作为综合评价指数,确定最佳工艺条件。正交实验结果如表6所示,方差分析见表7。

表5 微胶囊化正交试验因素水平表Table 5 Factors and levels in orthogonal array design for optimizing the spray drying parameters

表6 微胶囊化工艺参数正交实验结果Table 6 Orthogonal array design arrangement for optimizing the spray drying parameters and analysis for the results

表7 工艺参数正交实验方差分析Table 7 Analysis of variance for the microencapsulation efficiency with the optimal spray drying processing conditions

注:F0.05(2,2)=19,F0.1(2,2)=9,F0.25(2,2)=3。

正交实验结果中,极差R值越大,表明对应因素对结果影响越大。初选优化工艺条件,根据各考察指标不同水平平均值确定各因素的优化水平组合。微胶囊化效率(%):A2B2C1;含油率(%): A2B2C1。综合平衡确定最佳工艺条件,以上两个考察指标分析出的优化条件一致,确定最佳工艺条件为:A2B2C1。由表7可知,进风温度对含油率的影响比较显著。

2.3 验证实验

在最佳工艺配方(芯材与壁材比3:2,料液浓度为5%,进料温度为20℃)及工艺参数(进风温度180℃,出风温度80℃,雾化器转速21000 rpm,进料速度42.01 mL/min)下,制备高纯α-亚麻酸微胶囊,微胶囊化效率为96.18%,含油率为60.09%(见表8)。

表8 最佳微胶囊配方及工艺参数的验证Table 8 The experimental verification of the best material compositions and the optimal spray drying processing conditions for microencapsulation

3 结论

采用GLPZ-5型高速离心造粒喷雾干燥机进行喷雾干燥,确定制备高纯α-亚麻酸微胶囊的配方:芯材与壁材比3∶2,料液浓度为5%,进料温度为20℃;最佳工艺条件:进风温度180℃,出风温度80℃,雾化器转速21000 rpm,进料速度42.01 mL/ min。高纯α-亚麻酸为芯材,亲水性得到提高,常温下即可使乳化效果达到稳定,且提高了微胶囊单位质量的α-亚麻酸含量,在此制备条件下亚麻油微胶囊化效率高达96.18%。以亚麻籽胶为壁材包埋高纯α-亚麻酸,两者具有高度的相容性,避免了乳化剂的大量使用,模仿了亚麻籽的天然存在形态,进而大大提高了微胶囊的含油率,其含油率最高为60.09%。

1 Yang KD(杨克迪),Hu XM(胡小明),Huang HJ(黄海基).Extraction of α-linolenic acidester from silkwoim oil using silver nitrate-complex method.China Oils And Fats,2008,33:30-32.

2 Wang XQ(王雪青),Miao H(苗惠),Hu P(胡萍).Research progress of nutrition and biological functions of PUFA.Food Sci,2004,25:337-339.

3 Ma WP(马文平),et al.Study on oxidation Stability of ASK.Food Sci,2004,25:59-62.

4 Sun SQ(孙曙庆).Study on oxidative stability of fats oils.Food Fermentation Ind,1999,25(3):20-24.

5 Li RZ(李瑞贞),et al.Oxidation stability of oil from Swida wilsoniana.Food Sci,2009,30(21):87-89.

6 Hong KJ(洪柯江),Teng B(滕斌),Li Y(李宜).Microencapsulated technology and its application in agriculture products processing.Chin Agric Mech,2010,(2):60-64.

7 Wang JQ(王俊强),et al.The selection of microcapsule wall-material and the application of microcapsule in food industry.JiangXi Sci,2008,26:242-244.

8 Yang BL(杨宝玲),Chen Y(陈烨).Preparation of microcapsules of flaxseed oil by blends of maize starch-octenyl succinic anhydride starch.Transactions of the CSAE,2010,26:364-368.

9 Chen SB(陈三宝),He YR(何渊仁).Preparation of microencapsulated linseed oil.China Oils And Fats,2006,31 (11):31-32.

10 Li SG(李双桂),Pan SM(潘水淼),Xu J(徐江).Spray drying of flaxseed gum.Chem Ind Eng Prog,2002,21:602-603.

11 Chen HH(陈海华),Xu SY(许时婴),Wang Z(王璋).Study on the chemical components and structure of flaxseed gum.Sci Tech Food Ind.2004,25:103-105.

12 Hu GH(胡国华),Chen M(陈明).The property of linseed gum and its application in ice cream.Food Sci,2003,24 (11):90-93.

13 Lu BX(鹿保鑫),Yang J(杨健),Liu TT(刘婷婷).Study on extraction technique of flaxseed gum from flaxseed.Heilongjiang Agric Sci,2007,(3):95-96.

14 Zhang HM(张海满),Liu FZ(刘福祯),Dai LM(戴玲妹).Parity method of α-linlenic acid based on the theory of urea addution fractionation(Ⅱ).China Oils And Fats,2001,26 (3):53-54.