基于GTN损伤模型的压力连接过程仿真

2012-12-20石柏军刘松林王叶青

石柏军,彭 松,刘松林,王叶青

(华南理工大学机械与汽车工程学院,广州510640,E-mail:bjshi@scut.edu.cn)

基于GTN损伤模型的压力连接过程仿真

石柏军,彭 松,刘松林,王叶青

(华南理工大学机械与汽车工程学院,广州510640,E-mail:bjshi@scut.edu.cn)

为了准确地反映压力连接过程中材料的破坏,在仿真模型中引入了GTN损伤模型.研究了损伤模型中影响孔洞形核、成长及聚合的材料参数,模拟了压力连接过程中材料的破坏行为,并分析了连接过程材料最先断裂的位置.结果表明,GTN损伤模型可以较好地反映上板件颈部在连接过程中的断裂,并较好地判断出了连接点断裂的初始位置在上板件颈部处的内侧,更加准确地模拟了连接过程中材料的破坏过程.

压力连接;GTN损伤模型;仿真分析

随着汽车轻量化技术的发展,轻型材料如高强度钢、铝合金、镁合金等在汽车工业上得到越来越广泛的应用,传统的连接工艺在这些新材料的连接上有很大的局限性.压力连接是一种利用材料局部塑性变形来实现连接的机械加工方法,在金属薄板件及不同金属材料间连接方面有很大优势,因此发展迅速[1].影响压力连接质量的因素包括连接点形状、模具参数、材料特性、板厚、摩擦力等[2-5],目前的研究手段主要为实验与有限元仿真相结合,有限元仿真可以极大的提高效率和减少实验次数.

由于目前对于压力连接的有限元仿真没有在材料模型中引入损伤模型,因此在仿真过程中无法判断材料是否失效或断裂.本文的出发点在于在仿真模型中引入 GTN材料损伤模型,通过45号钢材料拉伸实验与仿真对比,确定损伤模型的材料参数,模拟材料的破坏行为,分析材料最先断裂的位置,从而达到减少试验的次数,提高研究工作的效率、降低研究成本的目的.

1 GTN损伤模型

为描述孔洞对材料塑性行为的影响,Gurson于1975年提出了一套比较完备的本构方程,即Gurson模型[6-7],它将基体视为均匀的不可压缩理想刚塑性材料,将材料的屈服与损伤联系起来,能够描述含孔洞材料的变形、孔洞演变及材料破坏过程.其表达式为:

式中:q为宏观应力,σy为基体材料的等效应力,p为静水应力,f为孔洞体积分数,f=Vv/V,Vv为孔洞体积,V为材料总体积.

Viggo Tvergaard和Needleman等对Gurson模型进行了改进,提出了一种更为普遍适用的模型,即GTN损伤模型[8].该模型引入了微孔洞的聚合,采用幂函数的基体加工硬化关系,用函数f*代替了式(1)中的孔洞体积分数f,表达式如下:

式中:q1,q2,q3为修正参数,q3=q12;fc是发生孔洞聚合时的孔洞体积分数;fF是材料断裂时的临界孔洞体积分数;f*u=f*(fF)=1/q1.

修正参数与加工硬化指数之间有一定关系,不同材料的修正参数会稍有不同[8],见表1.对于典型的金属材料,q1=1.0~1.5,q2=1.0,εN= 0.1~0.3,SN=0.05~0.1,fN=0.04.

表1 修正参数q1与加工硬化指数的关系

2 模型参数的确定

在GTN孔洞损伤模型中,需要确定的参数包括修正参数q1、q2、q3,孔洞形核参数εN、SN、fN,初始孔洞体积分数f0以及临界参数fc、fF,见表2.基于45号钢拉伸试验,可以得到其材料流动应力表达式,进一步计算得到试样加工硬化指数约为11,最后确定q1=1.5,q2=1,q3=2.25.

对参数εN、SN、fN和初始体积分数f0分别进行了抽样取值,见表2,取临界参数fc=0.15,fF= 0.25,在确定上了述4个参数后可重新确定这两个参数.

表2 GTN模型参数取样表

基于1-5号参数组合,采用ABAQUS软件对试样拉伸试验进行了有限元模拟,研究了GTN模型参数对材料变形过程的影响.本拉伸试验用厚度为1 mm的45号钢板进行,将实验得到的结果与引入了GTN损伤模型的拉伸实验有限元仿真进行对比,结果如图1所示.

图1 GTN模型参数对材料承载能力的影响

在上述研究的基础上,通过仿真结果与试验结果对比,可以较好地确定εN、SN、fN、f0参数.另外,可以通过仿真模型的调试,确定孔洞聚合参量fc及断裂参量fF.最终确定模型的材料参数为表2中第6组参数,其仿真结果如图2所示.

从图2可以看出,仿真曲线与试验曲线的结果较为相似,GTN模型不仅能够模拟试样在指定伸长量位置的断裂,而且可以较好地模拟断裂的位置.

3 仿真与分析

3.1 实验设计

压力连接实验设备包括C型压机、气液混合缸、气泵、凹模、凸模、压力传感器、位移传感器、质量监控系统等[9],本次试验在华南理工大学汽车科技大楼车身实验室进行.模具主要参数见表3[10].

图2 GTN模型仿真与实验的载荷位移曲线对比

试验材料为1 mm厚的45号钢,压边圈的预压力为4.5 kN,连接点底部厚度设置为0.6 mm.

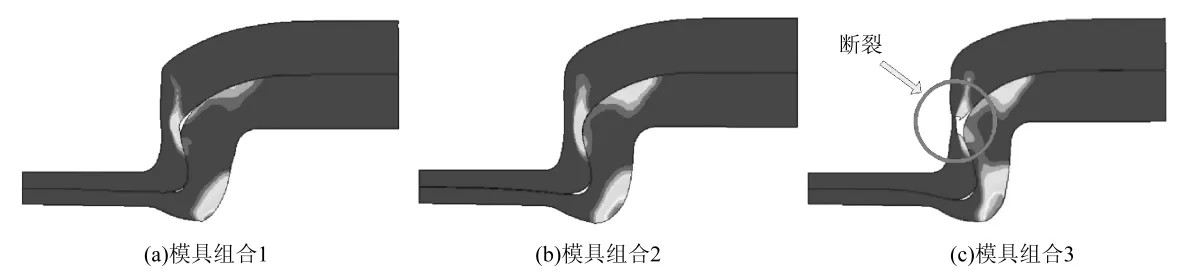

试验结果表明:1、2组模具所形成的连接点质量很好,连接区域没有发现细裂纹,上下板件间无间隙,凹模被完全填充;模具组合3所形成的连接点上板件颈部处则出现断裂,这说明模具间隙过小或凹模过深都将会导致连接过程中上板件的颈部断裂,因此,模具组合3不适合1 mm厚度的45号钢的压力连接[11].

表3 模具主要参数

3.2 仿真分析及对比

首先采用无损伤的材料模型对1 mm厚的45号钢压力连接过程进行仿真,模拟结果如图3所示.3套模具都形成了较好的连接点,如图3(a)、(b)、(c)所示,显然这与实验结果不符.其原因是仿真模型中没有损伤机制,材料将会被认为可以无限拉伸,而事实上由于材料延伸率具有一定的范围,连接过程中材料被过度拉伸将会导致板件的断裂,特别是上板件的颈部位置断裂.所以没有损伤机制的仿真模型将不能真实反映连接过程中材料的破坏.

因此,仿真过程中是否加入材料损伤模型,以及损伤模型参数的设置,将在很大程度上影响仿真结果真实程度.

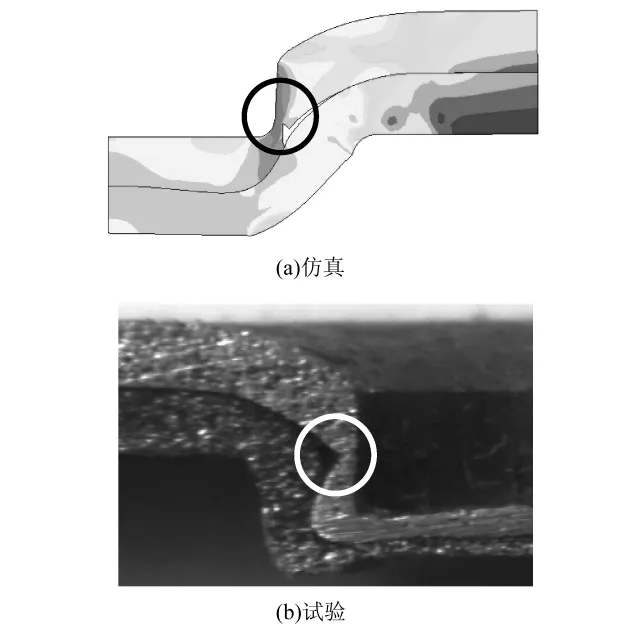

在上节中已经确定了GTN孔洞损伤材料模型可以较好地描述45号钢在室温下的拉伸断裂,因此采用之前确定的参数,在引入GTN孔洞损伤模型后重新进行仿真分析,结果如图4所示.

图3 无损伤模型仿真结果

图4 引入GTN损伤模型的仿真结果

从图4中可以观察到,在加入了GTN损伤模型的仿真结果中,模具组合1和组合2形成的连接点质量较好,如图4(a)、(b)所示.而图4(c)所示的模具组合3的颈部处仿真单元已经被删除,说明上板件颈部材料已经断裂.同时从图4中可以看出,孔洞体积分数相对较大的位置是上板件颈部处的内侧,以及下板件连接点底部的外侧,这两个区域的形变量要大于其他区域,这说明材料的失效破坏主要发生在这两个位置.

图5是连接过程中断裂位置的示意图,其中(a)是加入GTN损伤模型的模拟结果,(b)所示为试验结果,对比发现压接过程中板件的破坏均首先发生在连接点上板件颈部处的内侧,仿真与试验结果一致.

图5 连接过程首先断裂的位置

4 结论

本文首次在压力连接仿真模型中引入了GTN材料损伤模型,通过对45号钢拉伸实验进行仿真,研究了GTN损伤模型中影响孔洞形核、成长及聚合的材料参数,并确定了模型中的参数值大小.仿真结果表明,GTN损伤模型更加准确地模拟了连接过程中材料的破坏过程,较好地判断出了连接点断裂的初始位置是上板件颈部处的内侧,仿真结果与实验所得结果一致.本文结论将为建立更准确的压力连接仿真模型提供参考价值.

[1] 奥尔特温·哈恩,乌韦·克勒门斯.机械变形连接[M].杜菲娜,谭义明,译.中国:化学工业出版社,2008.

[2] SABERI S,ENZINGER N,VALLANTL R,et al.Influence of plastic anisotropy on the mechanical behavior of clinched joint of different coated thin steel sheets[J].International Journal of Material Forming,2008 (sup1):273-276.

[3] VARIS J P.The suitability of clinching as a joining method for high-strength structural steel[J].Journal of Materials Processing Technology,2003,132(1/2/3): 242-249.

[4] VARIS J P.The suitability for round clinching tools for high strength structural steel[J].Thin-Walled Structures,2002,40(3):225-238.

[5] VARIS J P,LEPISTÖ J.A simple testing-based procedure and simulation of the clinching process using finite element analysis for establishing clinching[J]. Thin-Walled Structures,2003,41(8):691-709.

[6] GURSON A L.Continuum theory of ductile rupture by void nucleation and growth[J].Journal of Engineering Materials and Technology,1977,99(1):2-15.

[7] GURSON A L.Plastic flow and fracture behavior of ductile materials incorporating void nucleation,growth and interaction[D].US:Brown University,1975.

[8] TVERGAARD V.Influence of void nucleation on ductile shear fracture at a free surface[J].Journal of the Mechanics and Physics of Solids,1982,30(6):399-425.

[9] 何涛.机械变形压力连接过程仿真及其在模具选配上的应用研究[D].广州:华南理工大学,2010.

[10] 石柏军,刘松林,田恒宇.压力连接模具参数的设计方法[J].汽车技术,2010(6):52-55.

[11] 石柏军,刘松林.基于ALE方法的压力连接有限元仿真及应用[C]//2010中国汽车车身年会论文集,长沙:中国汽车工程协会,2010:324-327.

Simulation analysis of the mechanical clinch joining process based on the GTN model

SHI Bai-jun,PENG Song,LIU Song-lin,WANG Ye-qing

(School of Mechanical and Automotive Engineering,South China University of Technology,Guangzhou 510640,China,E-mail:bjshi@scut.edu.cn)

The existing finite element analysis simulation methods on the mechanical clinch joining process have not considered the damage mechanism to material models.To overcome this difficulty,the GTN damage model is adopted to depict the material damage in a simulation-based theoretical model.The material parameters of the GTN model which influence the cavity nucleation,growth and closure are discussed in this work.The results show that the initial fracture point is predicted which is located at the initial side of the clinched joint neck of the upper sheet,which matches with the results of the experimental test very well.It can be concluded that the incorporation of GTN damage model has extended the capability of the simulation model.

mechanical clinch joining;GTN damage model;FEA simulation

TG386.3 文献标志码:A 文章编号:1005-0299(2012)02-0086-04

2011-06-05.

广东省部产学研结合项目(2009B090300070).

石柏军(1966-),男,博士,副教授.

(编辑 程利冬)