HS-606B型肟类除氧防腐剂在催化中的工业应用

2012-12-18刘子杰熊新军梁兴堂

刘子杰,张 磊,熊新军,梁兴堂

(1.钦州学院化学化工学院,广西 钦州 535008;2.中国石油广西石化公司,广西 钦州 535008)

HS-606B型肟类除氧防腐剂在催化中的工业应用

刘子杰1,张 磊2,熊新军2,梁兴堂1

(1.钦州学院化学化工学院,广西 钦州 535008;2.中国石油广西石化公司,广西 钦州 535008)

采用HS-606B肟类除氧防腐剂对中国石油广西石化分公司350万t·a-1重油催化裂化装置500 t·h-1除氧器除氧进行了工业试验。结果表明,在加注量为30g·t-1除氧水、操作温度≮100℃情况下,除氧效果十分明显,除氧水氧含量维持在0.2~0.3μg·L-1,通过对除氧剂加注量的优化,最终确认除氧剂的加注量为18g·t-1除氧水。

除氧防腐剂;催化;除氧

中国石油广西石化分公司350万t·a-1重油催化裂化装置(以下简称重催)共有锅炉3台,2台型号为BQ250/900-218-3.82/4.5的CO焚烧炉,1台型号为40900KW-φ168.3(翅片)/φ168.3的蒸汽过热炉。产汽系统为2台外取热器、3台油浆蒸汽发生器以及1台重循环油蒸汽发生器,共计产汽230t·h-1,经蒸汽过热炉过热,2台CO焚烧炉自产汽自过热,每台产汽量为110t·h-1,重催装置总计产3.5MPa(G)中压过热蒸汽470t·h-1,除装置自用200t·h-1外,剩余270t·h-1作为全厂蒸汽来源外送全厂中压蒸汽管网。重催设计除氧器为典型低压热力除氧结合化学除氧方式,除氧能力为500 t·h-1,除氧水中氧含量设计为≤ 7μg·L-1,除氧器出口设有氧含量在线分析仪。

给水中的氧可以腐蚀热力设备及管道,水中溶解的氧气会对金属材料产生腐蚀,二氧化碳会加快氧腐蚀,给水中溶解0.03 mg·L-1的氧,高温下工作的给水管道及省煤器在短期内会出现穿孔的点状腐蚀[1],此外还会阻碍传热,不凝结气体附在传热面上,以及氧化物沉积形成的盐垢会增大传热热阻。工业上除氧方式主要有热力除氧、化学除氧等方式[2]。为了保证除氧效果,广西石化公司使用河北廊坊昊晟化工生产的HS-606B型肟类除氧防腐剂。

1 HS-606B型肟类除氧防腐剂性能

1.1 HS-606B型肟类除氧防腐剂理化性能

HS-606B型肟类除氧防腐剂理化性能见表1。

表1 HS-606B型肟类除氧防腐剂理化性能

1.2 热力除氧机理和化学除氧防腐剂机理

1.2.1 热力除氧原理

气体在水中的溶解度与气体的种类及该气体在水面的分压力和水的温度有关。在一定压力下,水的温度越高,气体的溶解度越小。气体在水面上的分压力越高,其溶解度就越大。除氧原理依据亨利定律、道尔顿定律、传热传质定律。

亨利定律:在一定温度下,当溶于水中的气体与自水中离析的气体处于动态平衡时,溶于单位容积液体中该气体的质量B (mg·L-1),与液面上该气体的分压力Pb成正比,即:

B= KPb/ Po(1)

式中:K—该气体的质量溶解度系数;

Po—液面上的全压力;

B—溶于单位容积液体中该气体的质量。当水面上气体的分压力小于溶解该气体所对应的平衡压力时,该气体就会在不平衡压差ΔP作用下,自水中离析出水面,直到新的平衡状态为止。关键是如何使水面上不凝结气体的分压力近似为0。

道尔顿分压定律:混合气体的全压力等于各组成气体的分压力之和。

P/MPa=∑ Pi +Ps (2)

随着水流被蒸汽不断加热,水逐渐蒸发,水表面的水蒸汽压力就逐步增大,其他气体的分压力就逐步减小,水中的气体分子逐渐脱出,并随余汽排出;当水被加热到除氧器工作压力下的饱和温度时,水表面的水蒸汽分压力等于除氧头的压力,也即蒸汽分压力等于总压力,其他气体的分压力近似为0,就可以让水中的各气体完全脱出,水中气体的溶解量接近0。

传质定律:气体从水中离析脱出的量与水的表面积A,不平衡压差ΔP成正比例,即:

G=Km·A·ΔP (3)

式中:Km—传质系数或离析系数;

A—传质面积;

ΔP—不平衡压差ΔP。

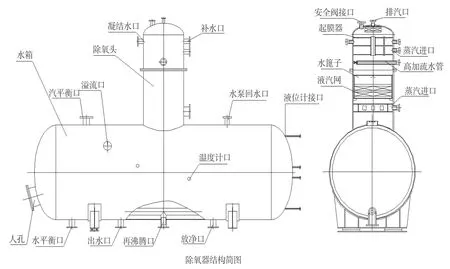

除氧过程有两个阶段:(1)初期除氧阶段,特点:水中气体较多,不平衡压差ΔP较大,气体以小汽泡的形式逸出。除去80%~90%的气体;(2) 深度除氧阶段,特点:水中气体较少,不平衡压差ΔP很小,气体以单个分子的扩散作用离析。可利用加大汽水的接触面积,形成水膜,减小其表面张力或制造蒸汽在水中的鼓泡作用,使气体分子附着在汽泡上逸出。旋膜除氧器正是以此为机理设计,结构如图1。

图 1 除氧器结构图

1.2.2 化学除氧原理

HS-606B型肟类除氧防腐剂主要组成为二甲基酮肟,二甲基酮肟具有很强的还原性,很容易与给水中的氧反应,降低给水中的溶解氧含量,反应式如下:

2C3H7NO + O2→ 2C3H6CO + N2O + H2O (4)

4(CH3)2C=N-OH + O2→4(CH3)2C=O + 2N2+ H2O (5)

同时,二甲基酮肟也与金属发生钝化反应,反应式如下:

2C3H7NO + 6Fe2O3→ 2C3H6CO + N2O + 4Fe3O4+ H2O (6)

二甲基酮肟可降低给水的含铁量,防止锅炉因形成氧化铁沉积物而引起金属管过热和腐蚀损坏。二甲基酮肟的分解产物主要为氮气和水,少量生成甲酸、乙酸及氮的氧化物等,因此,采用二甲基酮肟除氧对水汽系统无任何不良影响。

2 工业试验

2.1 试用过程

350 万·a-1重油催化裂化装置自2011年6月,对河北廊坊昊晟化工有限公司生产的(型号为HS-606B)肟类除氧防腐剂进行了工业标定和生产优化,标定过程为:2011年6月1日至6月15日加注除氧剂标定,6月16日至6月22日停止加注除氧剂标定,6月23日至7月2日优化标定。

除氧剂加注方式为利用计量泵持续向除氧器箱体中加入,加入量为30g·t-1除氧水,试验期间,催化装置运行备机工况生产,上水量为320 t·h-1,每h加注量为9600g。除氧器出口管线设有在线氧含量分析仪,测试之前,氧含量分析仪进行校正。

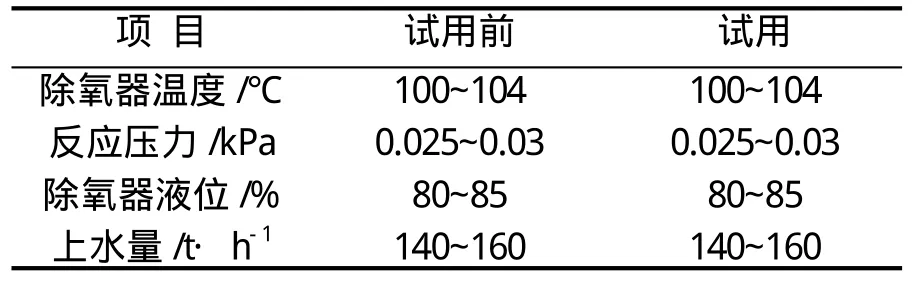

2.2 试用条件

在试用除氧剂期间,除氧器各操作参数保持稳定,表2为控制参数。

表2 装置主要控制参数

3 试用结果分析

3.1 加除氧剂除氧效果

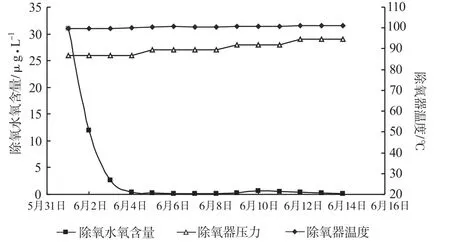

正常生产中,按照30 g·t-1除盐水加入除氧剂,除氧器操作温度为100~102℃,压力为0.026~0.028MPa,观察除氧水氧含量。

由图2可以看出,加入30 g·t-1除氧水的除氧剂后,在除氧器操作温度100~102℃时,除氧器氧含量为0.2~0.4μg·L-1,除氧水中氧含量极低,可以满足工业要求的≯7μg·L-1,说明化学除氧起到了应有的效果。以旋膜式热力除氧原理可知,低压热力除氧可以除掉锅炉给水中97%以上溶解氧,如果需要除掉剩下的3%的溶解氧,需要用掉很大的蒸汽量,不利于工业生产。化学除氧在这方面显示出明显的优势,可以花费较小的代价,取得圆满的结果。二甲基酮肟具有很强的还原性,很容易与给水中的氧反应,降低给水中的溶解氧含量,最终使锅炉给水中氧含量下降至小于0.7μg·L-1,除氧效果极其明显。

图2 加除氧剂除氧水氧含量变化图

3.2 不加除氧剂除氧效果

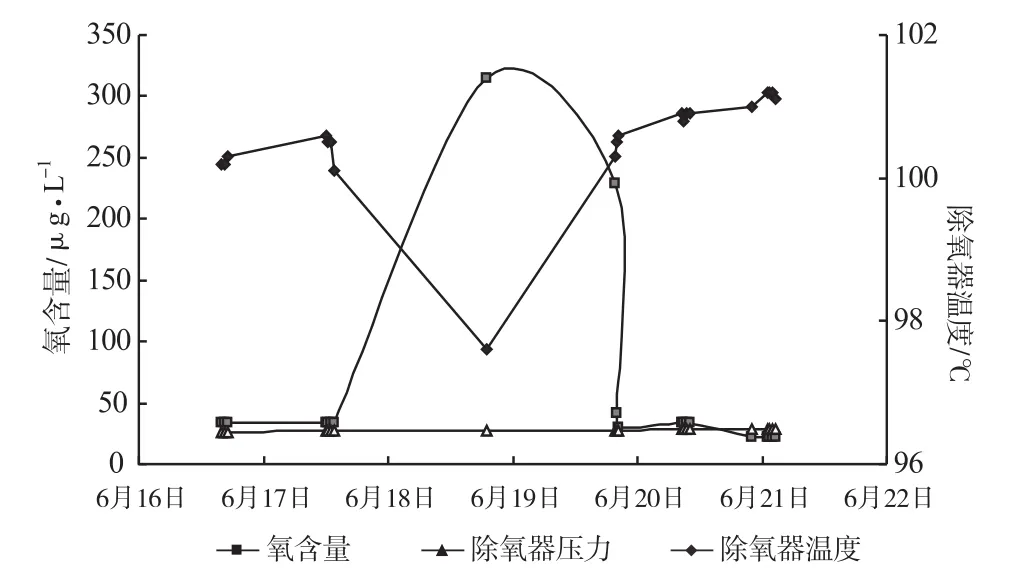

为了进行对比,停止加入除氧剂,进行空白样比对。观察除氧器操作温度为100~102℃、压力为0.027MPa(27kPa)除氧水中氧含量。期间考察了降低除氧器温度对除氧效果的影响。

图3 未加除氧剂除氧水氧含量变化图

由图3可以看出,未使用除氧剂,除氧器操作温度为100~102℃之间时,除氧水中氧含量基本为33~35μg·L-1之间。主要原因是除氧器安全阀设置的定压为46kPa,如果控制除氧器压力为40kPa、温度为104℃时,由于除盐水、蒸汽波动,安全阀极易起跳,无法进一步提高除氧器温度。随后,降低除氧器温度至97℃,随着除氧器操作温度下降除氧水中氧含量发生急剧变化,当除氧器操作温度为97℃时,除氧水中氧含量高达315.46μg·L-1,这样也恰好说明化学除氧仅仅为热力除氧的有效补充,在现有加注量的情况下,难以完成工业需求,如果增大除氧剂加注量,经济性能很差。

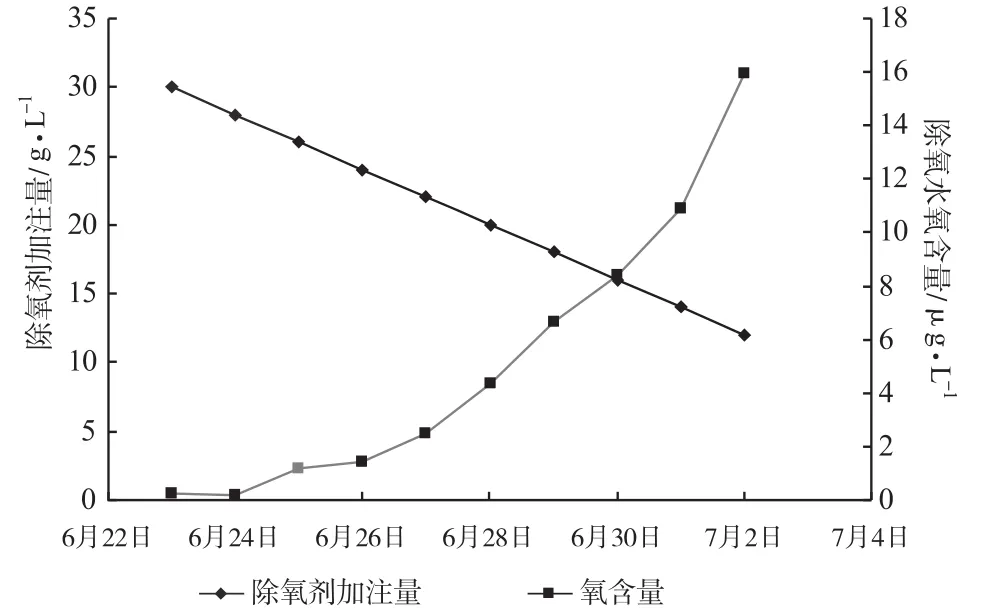

3.3 优化除氧剂含量

缓慢降低除氧剂加入量,观察除氧器操作温度为100~102℃、压力为0.026~0.029MPa除氧水氧含量,考察最优的除氧剂加注量。

图4 除氧剂优化加入量图

由图4可以看出,随着除氧剂加入量的减少,除氧水中溶解氧以指数形式进行增长,最小减少至12g·(t除盐水)-1的量时,除氧剂加注泵行程已调至最小,没有调节余地。从图中很明显可以得出,当除氧剂加注量为18g·(t除盐水)-1时,为最优化、最经济的加注量。

4 结论

经过对除氧剂加注前后除氧水中氧含量进行标定和优化,得出以下结论:

(1)除氧器操作温度≥ 100℃情况下,化学除氧很好地弥补了热力除氧的不足,除氧效果十分明显,氧含量在0.2~0.3μg·L-1。

(2)热力除氧在温度低于100℃时,除氧效果急剧下降,除氧水中氧含量可能高达300μg·L-1以上,抗波动能力极差。

(3)化学除氧在略低于设计温度104℃下,除氧效果十分明显。通过优化,最终经济加入量为18g·(t除盐水)-1。

[1] 张国栋.蒸汽锅炉氧腐蚀的原因和措施[J].中小企业管理与科技,2011,(8):32-38.

[2] 盛丽梅.浅议工业锅炉给水技术[J].达县高等师范专科学校学报,2006,16(5):56-58.

Industrial Application of HS-606B Oxime Deoxidant Antiseptic in RFCC Unit

LIU Zi-jie1, ZHANG Lei2, XIONG Xin-jun2, LIANG Xing-tang1

(1. College of Chemistry and Chemical Engineering, Qinzhou University, Qinzhou 535008, China; 2.Guangxi Petrochemical Company, CNPC, Qinzhou 535008, China)

TE 624.4

B

1671-9905(2012)06-0064-03

刘子杰(1984-),女,硕士,2006年毕业于中国石油大学(华东)化学工程与工艺专业

2012-03-12