无水氟化氢生产技术的研究进展

2012-12-18胡宏,刘旭

胡 宏,刘 旭

(瓮福(集团)有限责任公司,贵州 福泉 551501)

无水氟化氢生产技术的研究进展

胡 宏,刘 旭

(瓮福(集团)有限责任公司,贵州 福泉 551501)

随着中国氟化工行业的高速发展,萤石资源愈加枯竭,合理回收利用磷矿中丰富的氟资源日渐重要。回收利用磷肥副产氟硅酸生产无水氟化氢,不仅有利于治理氟污染,而且有利于萤石资源的保护,更有利于氟资源的有效利用。文章重点介绍了利用磷酸生产中的副产品——氟硅酸生产无水氟化氢的技术。

磷矿;氟硅酸;无水氟化氢

氟化氢(HF)是现代氟化工的基础,是制取元素氟、各种氟致冷剂、含氟新材料、无机氟化盐、各种有机氟化物等的最基本原料。我国氟化工在“十一五”期间得到了迅猛发展,国内氟化氢生产行业高速发展,年产能达到150万t以上,氟化工赖以生存的天然萤石资源面临枯竭,按照国内现有的开采量和已探明的储量,酸级萤石资源仅可供开采约23年。因此近年来人们便把目光转向磷矿伴生氟,希望从磷化工生产过程中回收伴生氟资源。

我国磷矿储量150亿t(以含P2O530%的标矿计),目前每年开采的磷矿石量达4000多万t,并以5%的速度增长。磷矿中含有3%左右的氟元素,以磷矿石为原料生产湿法磷酸、磷肥时会排放大量的含氟气体,经水吸收、处理后得到氟硅酸,一部分氟在磷肥产品中以CaF2、CaSiF6和NH4F的形式进入土壤,对环境造成极大危害。据测算,我国每年在磷矿开采、加工及磷肥使用过程中有100多万t氟以各种形态被排放到自然环境中,约等于我国氟化工行业当年耗用的氟资源总量。因此回收利用磷肥副产氟硅酸生产无水氟化氢,不仅有利于治理氟污染,而且有利于萤石资源的保护,更有利于氟资源的有效利用。工信部在2010年“磷肥行业清洁生产技术推行方案”中提出2012年回收磷矿中氟生产无水氟化氢20万t,节约萤石上百万t的总体目标,标志我国加大对磷矿中氟资源利用的力度。

我国目前无水氟化氢的生产还是以萤石——硫酸路线为主,氟硅酸原料路线处于工业装置示范阶段。

1 萤石——硫酸法

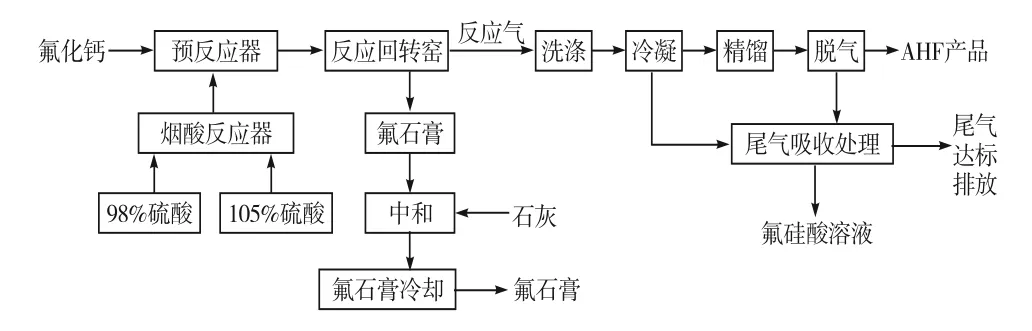

萤石——硫酸法[1]生产无水氟化氢技术主要来源于生产实践经验和国外引进技术。萤石和硫酸反应生成HF的反应式为:

CaF2+ H2SO4→ 2HF + CaSO4

工艺过程:湿的氟化钙进入回转式烘干炉烘干,通过输送装置送至氟化钙储罐,计量后进入预反应器;从烟酸反应器出来的硫酸计量后也进入预反应器,在此发生化学反应,产生HF气体,随后未反应的CaF2和H2SO4进入间接加热的回转窑内继续反应,以使反应完全充分。

反应产生的粗HF被吸到预洗涤塔中用硫酸洗涤,去除灰尘、水分、脱硫,分离出高熔点杂质如H2SO4和HSO3F后进入冷凝器,HF气体经过冷却液化为粗 HF液体。洗涤后的硫酸进入到烟酸反应器。粗HF液体进入精馏塔和脱气塔,进一步除去SO2

-、SiF4-、H2SO4、H2O和惰性气体,净化后得到精制HF液体。分析合格后转入HF储罐,可作为产品出售。

出冷凝器和精溜塔的不凝性气体中所含的残留HF在硫酸洗涤器中被H2SO4吸收,进入工艺循环。

H2SiF6通过2级洗涤生成质量分数25%以上的H2SiF6溶液。

反应炉尾部出来的CaSO4作为副产品从炉中排出,与石灰石中和后,经过尾气吸收和冷却进入氟石膏渣仓,等待外运处理。这些氟石膏一般被应用于建筑和水泥制造。工艺流程见图1。

图1 萤石-硫酸法生产HF工艺流程

2 氟硅酸法

目前,由氟硅酸制取氟化氢的工艺可大致归纳为以下5种。

2.1 氟硅酸合成氟化钙法

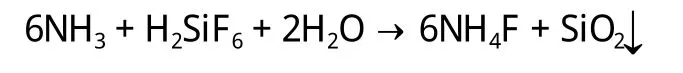

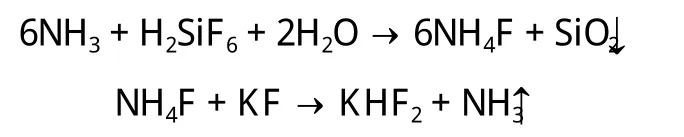

美国矿务局开发了由氟硅酸制氟化铵,再与石灰合成氟化钙,然后按传统萤石法生产氢氟酸的工艺[2~3]。将氟硅酸氨化得到氟化铵和二氧化硅,控制pH= 9,以利于二氧化硅的分离。其化学反应式为:

滤液加熟石灰,生成氟化钙沉淀出来,释放出的氨返回系统循环使用,反应式为:

通过分离干燥,所得氟化钙的质量分数可达97.7%,二氧化硅的质量分数为 0.71%,氟和氨的回收率分别为97.3%和 88.8%,氟化钙按传统方法生产氟化氢。该工艺氟的总回收率高,但工艺流程长,生产成本较高。

其它由氟硅酸合成氟化钙法还包括:用氟硅酸和磷矿石(或碳酸钙、氧化钙、氢氧化钙[4])反应制备氟化钙,然后按照萤石制取氟化氢的传统工艺生产氢氟酸。该方法借鉴了原有萤石法氟化氢的生产工艺,后续工段的工业化技术较为成熟。但缺点是工艺路线长,产品成本较高。

2.2 氟硅酸热分解制取HF(“Buss法”)

瑞士巴斯(Buss)公司[2]研究了热法分解氟硅酸的工艺:150℃时,氟硅酸受热分解为氟化氢和四氟化硅。其化学反应式为:

将有机吸收剂(如聚乙醚)与氟硅酸溶液接触,溶解吸收氟化氢,除去溶解度较小的四氟化硅,然后用庚烷(或聚乙二醇)吸收有机吸收剂中的氟化氢。溶解于庚烷的氟化氢经冷却、液液分离、精馏和冷却而制得高浓度的氢氟酸产品,四氟化硅返回系统生成氟硅酸循环使用。该法的特点是整个过程中没有使用附加原料,有机溶剂可循环使用,工艺流程短;但是,设备材质不易选取,工艺条件不易控制,同时能耗较大,生产成本较高。

2.3 氟氢化钠热分解法(“IMC法”)

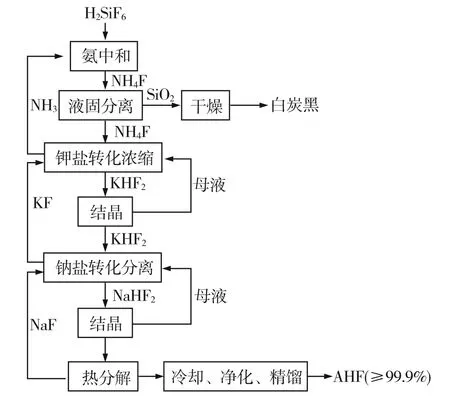

爱尔兰都柏林化学公司和英国ISC化学公司联合开发了氟氢化钠热分解生产氟化氢的工艺(IMC工艺),并进行了工业性试验。主要过程为:首先用氨中和氟硅酸,分离二氧化硅,然后氟化铵和氟化钾作用,释放出的氨送回中和工段:

结晶出的氟氢化钾悬浮液进行复分解制得氟氢化钠,氟化钾返回系统循环使用:

分离出的氟氢化钠晶体经干燥。送回转炉,在300℃进行分解:

氟化氢经冷却、净化、精馏得到氢氟酸或无水氟化氢。工艺流程见图2。

图2 由H2SiF6制备无水HF的NaHF2(IMC)工艺

氟氢化钠热分解法的最大缺点是氟硅酸钠在氨水中转化不完全;生成的氟化钠和氟化铵含量很低,需要蒸发大量水。另外,氟氢化钠的热解不完全,工艺较为繁杂,能耗高,工业应用还有一定的难度。

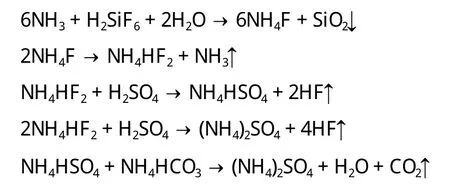

2.4 氟硅酸氨化硫酸分解法[5~7]

氟硅酸与液氨在氨解反应器进行氨化反应 ,生成氟化铵溶液与二氧化硅沉淀。经过滤后的滤液氟化铵经蒸发浓缩使其完全转化为氟化氢铵,经制片生产氟化氢铵固体。氟化氢铵固体与浓硫酸经混合后,在l、2级预反应器内进行高温(蒸汽间接加热,温度110~140℃)预反应,氟化氢气体在引风机的作用下进入氟化氢净化、吸收系统。从第2级预反应器流出的反应液和返料硫酸铵一起在预混合器中混合,再经混料螺旋混匀后进入反应炉,经外夹套传热后,生成氟化氢气体和硫酸铵。其中氟化氢气体在引风机的作用下进入氟化氢净化、吸收系统。反应后硫酸铵经出料螺旋进入混合机,在混合机内与加入的碳酸氢铵反应除去其中的硫酸。成品硫酸铵一部分返回炉头作为返料,另一部分经包装即为产品。

氟化氢气体经净化塔净化后进入气体吸收系统,用水吸收后制得质量分数40%的氢氟酸或经冷冻以生产无水氟化氢。工艺流程图如图3所示。主要发生如下化学反应 :

图3 由H2SiF6制备无水HF的NH4HF2工艺

氟硅酸氨化硫酸分解法已由云天化进行了小试,实验结果表明,所确定的技术路线合理可行,小试所得的产品氢氟酸纯度达到该公司要求,小试总氟收率为 92%。尾气排放可以达到GB 16297-1996的要求。但尚存在以下问题需解决: 蒸汽消耗高;浓缩、蒸发过程中氟收率低;氟化铵蒸发过程要求物料温度过高,材质要求较为苛刻,工业选材还有待商榷;过程有稀氨水产生。目前该工艺正在进行改进和工程化研究中。

2.5 氟硅酸硫酸分解法

美国维尔曼—动力煤气公司研究了硫酸分解氟硅酸制取氟化氢的工艺,主要包括氟硅酸的浓缩、脱水、四氟化硅的解吸、氟化氢的吸收和精馏等过程。该工艺最大的特点是经济效益较好,但产生了大量70%的稀硫酸,难以在磷肥生产中消化。

瑞士戴维工艺技术公司研究了类似的生产流程,并建成了中试生产装置。瓮福集团采用公司自主开发的氟硅酸脱砷技术与该技术嫁接,建成20kt·a-1氟硅酸生产无水氟化氢装置并成功生产出合格产品,标志着世界首套氟硅酸生产无水氟化氢装置正式投入工业化生产。

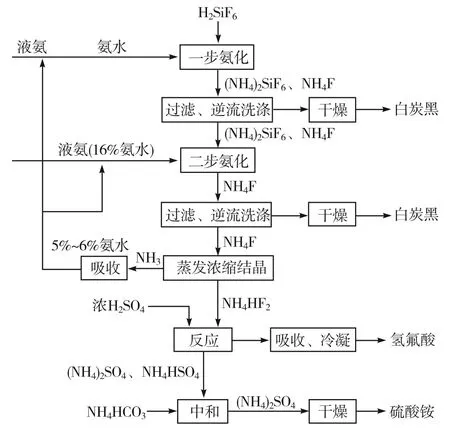

3 直接法氟硅酸制取无水氟化氢技术

3.1 工艺流程

采用以磷矿石为初始原料的路线,用硫酸分解氟硅酸,利用在磷肥等生产中产生的18%H2SiF6进一步生产无水氟化氢。

贵州磷矿含有砷,砷也进入氟硅酸,使其砷含量在数十mg·L-1以上。当用氟硅酸制取高纯无水氟化氢时,砷是一种有害而必须除去的杂质。因此,为保证无水氟化氢的质量,对原料氟硅酸首先需要进行脱砷,采用的方法为自主开发的氟硅酸的脱砷新技术,属于化学沉淀法。除砷原料易得,添加量小,一般可将氟硅酸中的砷含量由50~100 mg·L-1的降到1×10-6以下,氟硅酸的回收率大于98.3%。工艺流程如图4。

图4 直接法氟硅酸制取无水氟化氢工艺流程

浓缩氟硅酸在硫酸中按下式进行分解反应:

3.2 新技术特点

直接法无水氟化氢装置技术具有以下特点:

(1)资源的再利用。采用磷肥副产的废弃物氟硅酸作为原料,形成新的可利用氟资源,开辟了氟材料的新来源。

(2)资源消耗低,成本低。浓硫酸在生产中仅作为脱水剂、催化剂分解氟硅酸,工艺副产稀硫酸可用于磷酸生产,硫酸无消耗,氟硅酸消耗1.437 t·t-1。由氟硅酸制取无水氟化氢具有低消耗、低成本的绝对竞争优势,与萤石法相比每t产品生产成本相差数千元,随着萤石的价格上涨,差距仍将继续扩大,且产品质量完全符合国家标准,将成为一个新的氟资源来源。

(3)氟回收率较高。产品中氟回收率达83.5%,有3.2%的含氟废水和硫酸返回制酸系统循环利用,2.1%的含氟废水可作为选矿用水返回系统,二氧化硅滤饼中11.2%的氟用于含氟硅胶生产高补强白炭黑。

(4)副产物的再利用。副产SiO2纯度高,杂质少,用NH4F溶液处理含氟硅胶,制(NH4)2SiF6溶液,并回收氨水,然后将回收氨水在一定条件下再加到(NH4)2SiF6溶液中,过滤、洗涤、干燥得产品。本技术主要原料NH4F溶液和氨水循环利用。

(5排放低。仅有尾气需要排放,装置的其他排放物都作为下游的生产原料。萤石法有大量的氟石膏、稀硫酸、氟硅酸、废水需中和处理或外运出厂。

(6)产品质量好。产品质量全面优于无水氟化氢国家标准(GB 7746-1997)优等品。

3.3 经济比较

目前无水氟化氢的价格大约为10000元·t-1。萤石法无水氟化氢每t约需消耗萤石(97%质量分数)2.3t,硫酸2.7t,260kg标煤,加上运行成本,萤石法无水氟化氢每t生产成本约7000~8000元人民币,利润每t约2000~3000元人民币。

直接法无水氟化氢每t需消耗氟硅酸1.437t,工艺副产稀硫酸可用作磷酸生产,硫酸无消耗,无水氟化氢每t生产成本约3000~4000元人民币,利润每t约6000~7000元人民币。因此,在萤石价格高企的今天,由氟硅酸制取无水氟化氢具有低消耗、低成本的绝对竞争优势,与萤石法相比t产品生产成本相差约4000~5000元·t-1,随着萤石的价格不断上涨,差距仍将继续扩大,无水氟化氢装置技术的优势十分明显。

4 结语

(1)利用磷肥副产氟硅酸生产无水氟化氢,不仅有利于治理氟污染,而且有利于萤石资源的保护,更有利于氟资源的有效利用。

(2)回收磷矿中伴生氟生产无水氟化氢,有效地延长磷肥企业产业链,可以调整磷肥企业的产品结构。

(3)利用磷矿伴生氟生产无水氟化氢,可以实现资源的循环利用,具有巨大的环保效益、经济效益和社会效益。

[1] 徐建国,周贞峰,应盛荣.我国氟化氢产品生产技术的现状及发展趋势[J].化工生产与技术,2010,17(6):8-14.

[2] 李勇辉,明大增,李志祥,等.磷肥副产氟硅酸制备氟化氢技术[J].磷肥与复肥,2010,25(2):48-51.

[3] 闵蒋兴,周翔.氟硅酸的综合利用[J].化学工业与工程技术,1999,20(4):30-33.

[4] 张志业,王励生.由磷肥厂副产氟硅酸生产无水氟化氢[J].硫磷设计与粉体工程,2006, (2) :6-9.

[5] 李志祥,明大增,钟英.磷矿伴生氟资源的综合利用[J].磷肥与复肥,2008,23(1):64-66.

[6] 王占前,旷戈,林诚,等.氟化氢生产技术进展[J].化工生产与技术,2009,16(6) :1-5.

[7] 李志祥.湿法磷酸副产氟硅酸生产氢氟酸与白炭黑的工艺技术[J].磷肥与复肥,2008,23(4) :52-54.

Research Progress in Anhydrous Hydrogen Fluoride Production

HU Hong, LIU Xv

(Wengfu (Group) Co., Ltd.,Fuquan, 550501 China)

With high-speed development of China's fl uorine industry, fl uorine resources would be rapidly exhausted. Therefore how to recover and utilize the abundant fl uorine resources existing in phosphate rocks became more and more important. Recycling by-product fluosilicic acid from phosphate fertilizer production to product anhydrous hydrogen fluorine not only benefited to control fluorine pollution and protect fl uorite resource, but also benef i ted to the effective utilization of fl uorine resources. The fi rst set of technology in the world that using fl uosilicic acid to product anhydrous hydrogen was introduced.

phosphate ore; fl uorosilicic acid; anhydrous hydrogen fl uoride

TQ 122.3

A

1671-9905(2012)06-0016-04

胡宏(1978-),男,高级工程师,主要从事磷化工及废弃物资源化利用方面的研究,联系方式:E-mail: huhong-9@163.com

2012-04-06