液环式压缩机/真空泵在常减压装置运行中的故障及处理

2012-12-18李奇峰

梅 军,李奇峰

(中国石油广西石化公司生产一部,广西 钦州 535000)

液环式压缩机/真空泵在常减压装置运行中的故障及处理

梅 军,李奇峰

(中国石油广西石化公司生产一部,广西 钦州 535000)

以液环式压缩机/真空泵在1000万t·a-1常减压装置的实际运用为例,简要介绍了设备的工作原理及工作流程,详细列举了设备在生产运行中出现的疑难问题及相应的解决措施,并对设备的改进提出了一些建议。对将来新建常减压装置使用此类设备提供了比较好的借鉴。

液环式压缩机/真空泵;水冷器腐蚀;操作波动与调整

中国石油广西石化公司1000万t·a-1常减压装置引进的是美国UOP的工艺包,常压塔顶设置液环式压缩机,将常顶不凝气升压后与常顶石脑油混合再接触,目的是让石脑油吸收不凝气中的轻烃,此后再进入轻烃回收装置,提取轻烃。

减压塔顶设置液环式压缩机。减顶瓦斯经过压缩机提压后,经胺洗脱硫,送加热炉作燃料,保护环境。与传统的常减压装置不同的是,常顶压缩机、减顶压缩机采用的是液环式压缩机,而不是常用的螺杆式压缩机。由于考虑到在将来的生产中原油品种变化较大,常顶气及减顶气的量变化也较大,所以选用操作弹性很大的液环式压缩机。

减压塔顶二级抽真空设置液环式真空泵。传统的常减压装置二级抽真空都是蒸汽式抽空器,而这里采用的是液环式真空泵与蒸汽式抽空器互为备用的形式,正常情况下采取液环式真空泵抽真空。使用液环式真空泵不仅避免了因蒸汽压力波动对减压塔真空度的影响,而且从经济方面考虑使用液环式真空泵与使用蒸汽式抽空器相比,更加节能、降耗。

1 液环式压缩机及液环式真空泵的工作原理及工作流程

该常减压装置选用的是美、德合资公司“佶缔纳士机械公司”制造的液环压缩机、液环真空泵。常顶液环式压缩机型号NAM1500E。介质为常压塔顶气;工作液为水(本设备用);吸气压力0.003MPa;排气压力0.4MPa;吸气量3284Nm3·h-1;电机额定功率220kW。

减顶液环式压缩机型号NAB1500E,介质为减压塔顶气;工作液为水(本设备用);吸气压力0.01MPa;排气压力0.55 MPa;吸气量1535 Nm3·h-1,电机额定功率315kW。

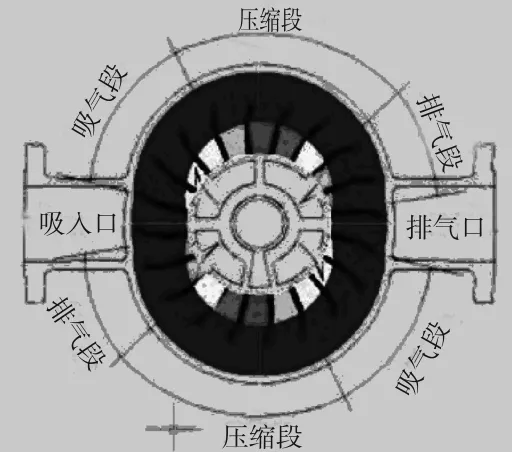

1.1 液环压缩机的工作原理

椭圆形的泵壳与叶轮同心安装,当叶轮旋转时,在离心力的作用下,工作液体沿着泵壳形成等厚度的液环,液环与叶轮的轮毂、叶片和泵体端面之间形成容积不等的月牙形空腔,在吸气段,空腔的容积由小变大,腔内气体的压力逐渐降低,此空腔与吸入口相连,在压力差的作用下,外界的工艺气体被吸入;在压缩段,空腔的容积由大变小,从而压缩腔内气体,在排气段,将腔内气体排出。在此过程中,液体充当活塞,叶轮每旋转1周,工作液体进出空腔各2次,完成吸排气2次。由此看出,该液环式压缩机是双作用压缩机。其工作原理见图1。

图1 液环压缩机/真空泵工作原理图

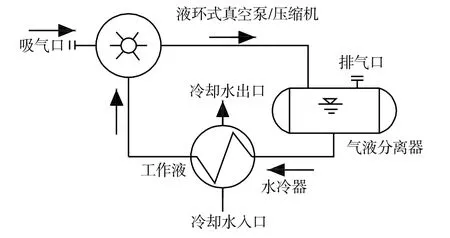

1.2 液环压缩机系统工作流程

塔顶气经进口阀进入液环式压缩机内,再经两级压缩后达到工艺所需的压力,并排出机外,进入气液分离器中。在气液分离器中,被压缩气体分离出油和水后,一部分气体作为循环气,通过旁通阀返回压缩机入口管线,另一部分排出压缩机系统去往后续流程。水作为工作液在系统中形成闭环循环,为压缩机体内形成液环提供保证。其系统工作流程见图2。

图2 液环压缩机/真空泵系统图

1.3 液环真空泵的工作原理与工作流程

液环真空泵的工作原理和工作流程与液环压缩机基本一致。但其内部结构,在设计和制造时,真空泵和压缩机是有区别的,如转子的端面间隙、转子与腔体的径向间隙二者在设计制造时是不同的。液环真空泵的压缩比小于液环压缩机。在使用上,液环式压缩机是用来压缩气体的,目的是将出口端的气体加压;而液环式真空泵是用来抽真空的,目的是将入口端的气体抽真空降低压力。一般真空泵用来抽取不凝气、有毒气体、制造真空;压缩机用来输送易燃易爆气体或有毒气体。

2 减顶压缩机及减顶真空泵在运行中出现的问题及解决方法

减顶压缩机、减顶真空泵开工运行了一年后,出现减顶压缩机系统自带的气液分离器温度高(70℃以上)、工作液流量低、压缩机出口压力波动等情况。减顶真空泵系统自带的气液分离器温度高(70℃以上)、工作液流量低、入口真空度差等情况。经过现场判断,怀疑是减顶压缩机和减顶真空泵系统的水冷器管束堵塞造成工作液流量低,从而造成设备运行不正常。因为工作液流量是否正常决定了设备是否能正常运行,且水冷器管程走的是工作液,壳程走的是循环水。拆开减顶压缩机和减顶真空泵系统的水冷器管箱后发现,管板表面有大量黑色结垢物和油泥,见图3。大部分的管束已经被堵塞,这是造成工作液流量低的主要原因。对管板上黑色结垢物和油泥进行分析,发现成分比较复杂。其中有FeS、Fe2O3、粘泥等。

图3 压缩机水冷器管束严重堵塞

图4 水冷器管束打压时泄漏情况

此后对压缩机和真空泵的水冷器壳程打压,发现2台水冷器的管束均有50%以上被腐蚀穿孔(图4)。分析可知,管程走的是工作液,而减顶压缩机和真空泵的工作介质是减压塔顶气。查看自开工以来至今减压塔顶气的成分分析可知,减顶气中的硫化氢含量较高。化验分析结果见图5。

1) 冬笋收入。在合作社成立之前,农户基本上不培育经营冬笋,竹林下草、灌木丛生;而在合作社成立之后,对所有基地竹林进行劈山抚育,2017年合作社又围绕冬笋做文章,注册“孝海竹珍”冬笋品牌,2017年11月至2018年2月,合作社生产冬笋13 882.5 kg,销售额30.34万元,除去挖笋成本15.40万元,冬笋收入14.94万元。

图5 减顶气胺洗前H2S含量趋势图

液体介质中硫化氢的浓度对碳钢设备的腐蚀影响详见表1,这种影响因环境不同而区别较大。

表1 硫化氢的浓度对碳钢设备的腐蚀影响

由于压缩机和真空泵系统的水冷器管束材质为20#钢,碳钢是不耐硫化氢溶液腐蚀的。钢在硫化氢水溶液中发生电化学反应:

阳机反应: Fe-2e→Fe2+Fe2++S2-→FeS

Fe2++HS-→FeS+H+

阴极反应: 2H++2e→H2

水冷器碳钢管束被硫化氢腐蚀穿孔以后,壳程的循环水因压力高而漏入管束内,在长期的运行中,循环水由于不断蒸发,水中的有害离子成倍增加,会导致结垢、腐蚀和粘泥滋生等危害。循环水中由于有溶解氧的存在,Fe与O2发生电化学反应生成Fe(OH)2,而Fe(OH)2很容易被氧化生成Fe2O3,所以在拆开管箱后一段时间发现,黑色结垢物中还有红褐色产物。

鉴于现场压缩机系统的冷却器碳钢管束已经被腐蚀严重,无法使用,装置组决定对该水冷器管束材质进行升级。经过考察最终选定用海军铜作为新管束的材料。海军铜(HSn70-1)是一种锌锡铜的合金。通常含有Cu70%、Zn29%、Sn1%,目的是为了提高黄铜的耐蚀性、强度、硬度和切削性等。这种材质对硫化氢溶液有非常好的耐腐蚀性。壳体走的是循环水,所以壳体钢板选用Q245R,接管法兰材质为20、16Mn,管板锻件材质为16Mn。换热管型号由原来的Ф10×1改为Ф12×1.5,换热面积保持不变。自2011年11月份把减顶压缩机和减顶真空泵的水冷器管束材质升级为海军铜以来,设备运行一直比较正常,达到了预期的目的。

3 常顶压缩机运行中出现的问题及解决方法

常顶气压缩机自2010年9月投用至2011年10月以来,运行一直比较平稳。压缩机出口压力满足工艺需求,为0.3 MPa。出口流量在1000~2000Nm3·h-1。压缩机入口压力维持在10~20kPa。

2011年11 月份,装置对常压塔顶系统进行操作调整。将常压塔顶罐的操作温度由43℃提高至53℃,原因是常压塔顶罐底出来的石脑油中会溶解一些不凝气轻组分,而这些石脑油会被输送到油罐中储存,如果石脑油中溶解的轻组分过多,一旦环境温度升高,这些轻组分将会大量挥发,给油品的储存带来很大的隐患,所以装置在操作上做一些调整作为尝试。

常顶气压缩机入口气体正是从常压塔顶罐来。在逐步提高常压塔顶罐的操作温度后一个多月,常顶气压缩机的出口压力最高只能达到0.2 MPa,出口靶式流量计显示低流量,甚至没有流量,压缩机入口压力升至80~100kPa。压缩机入口至火炬管网的压力控制阀全开,常顶气转而去火炬排放。压缩机处于零作功状态。在重启压缩机后,运行前20min机组处于正常状态,但运行一段时间后压力就突然下降,其它机械性能(包括温度电流)正常。压缩机出口不起压,压缩机出口不见流量。打开工作液管线的放空阀发现有大量的气体排出,类似于轻烃组分。当气体排完后,才能见工作液排出,且工作液呈乳白色,乳化严重。

根据以上情况,装置作出了以下几个方面的判断:(1)从设备本体考虑,是否存在设备部件故障。于是关闭压缩机系统的进、出口阀门。从入口引入氮气,启动压缩机后,氮气在系统内循环,发现压缩机出口能够升到工艺需要的压力。说明设备本体没有问题。(2)从工作液方面判断。把压缩机系统原有的工作液全部排掉,重新往气液分离器及压缩机内注入干净的水,再次启动压缩机,运行前20min机组处于正常状态,但运行一段时间后压力就突然下降,能明显听到压缩机入口有喘振声,压缩机抽不上量。(3)怀疑气液分离罐的分离效果不好,导致工作液带油。拆开气液分离罐的人孔,进去检查后发现气体入口的防冲挡板、罐内的隔板都是好的,罐内无异常情况。(4)怀疑压缩机入口管线某处存在堵塞现象。可实际上压缩机工作时,入口压力为正压。如果入口管线某处存在堵塞,入口压力会抽成负压。所以这种情况不可能。(5)怀疑压缩机系统水冷器管束堵塞。在拆开水冷器管箱后发现,管束并没有堵塞,且打压后仅仅发现2根管束内漏。所以这个假设也排除了。(6)最后考虑到可能是常压塔顶罐的操作温度调整造成的影响。于是把常压塔顶罐的操作温度由53℃慢降低到43℃,再次启动压缩机,压缩机出口压力及出口流量都正常了。说明常压塔顶罐的操作温度对压缩机的运行影响很大。当常压塔顶罐的操作温度由43℃提高至53℃时,常顶气中的重组分自然会增多,这些重组分随着常顶气吸入压缩机。

在正常压力下被抽的常顶气与这些重组分互不相溶。但压力升高后,被抽气体会溶于其中。这样重组分随工作液经换热器进入压缩机泵头后经过高压侧压缩时就把排气侧内的气体吸收掉,从而造成排气压力下降。当溶解气体的工作液到达压缩机吸气端的时候,随着压力降低,溶解的气体又从工作液中释放出来,释放出来的气体占据了本来用来抽气的空间,从而造成机组不抽气的现象。随着时间加长,溶解在工作液中的重组分吸收气体达到饱和状态,造成吸气过程中释放的气体和压缩过程中溶解的气体达到一个动态平衡。最终出现机组不抽气但还是在不停做功的现象。

4 结论

对以后新建的常减压装置液环压缩机/真空泵设备的操作及改进建议:

(1)常顶气压缩机之前的常顶产品罐工作温度不宜过高,一般建议为40~45℃。

(2)对于硫含量比较高的常减压装置,如果选用液环压缩机/真空泵时,必须要求厂家把系统内的水冷器管束材质升级为耐硫化氢腐蚀的材质。

(3)压缩机/真空泵系统的加注工作液管线加一个电磁阀,使气液分离罐的工作液界面信号能控制电磁阀的开启,当工作液界面低时,电磁阀自动打开;工作液界面高时,电磁阀自动关上。这样可以减少操作人员的工作量,也利于安全运行。

(4)现有系统中的气液分离罐的工作液界面计为磁翻板液位计,操作人员只能在现场查看液面。在日常使用中,分离罐内的轻组分会进入液面计中,液面计内带压,液面计中的浮子在压力的作用不能上浮,导致液位不准。建议更换为双法兰液面计,且液面数据引入DCS系统。

[1] 李世军,杨红霞,崔亚新.2BG115型液环式氯气压缩机在液氯生产中的正确使用[J].中国氯碱,2006,(11):41-42.

[2] 马贵文.换热器硫化氢腐蚀的防护[J].石油和化工设备,2004,(4):56-58.

Fault and Processing of Liquid Ring Compressor / Pump in Atmospheric Vacuum Unit

MEI Jun,LI Qi-Feng

(PetroChina Guangxi Petrochemical Company,Qinzhou 535000,China)

TE 96

B

1671-9905(2012)06-0060-04

梅军,男,助理工程师,就职于中国石油广西石化公司,电话:15907773082,E-mail: meijun@petrochina.com.cn

2012-03-30