表面强化后的柴油机汽缸套/活塞环配副性试验分析

2012-12-18黄学卫梁志杰蔡志海

黄学卫,梁志杰,蔡志海

(1.镇江船艇学院,江苏镇江 212003;2.装甲兵工程学院,北京 100072)

汽缸套/活塞环是柴油机的重要摩擦副,该摩擦副在完成热能转换成机械能的同时,还起到一定的密封作用,可防止燃烧气体的泄漏和不使多余的润滑剂进入燃烧室的功能[1]。因此其工作性能的好坏直接影响发动机性能和寿命。汽缸套/活塞环摩擦副在高温、高压和变载荷等恶劣条件下工作时,主要经受着腐蚀磨损、磨粒磨损及粘着磨损3种形式[2]。腐蚀磨损会使缸套内侧磨成上大下小的漏斗状[3],活塞环的尖角被磨圆,外径变小,致使缸套与活塞环之间不再具有气密性,出现活塞漏气、烧机油等症状;磨粒磨损会对缸壁造成划伤,俗称“拉毛”;粘着磨损严重时会造成“拉缸”[4]。以上3种磨损都会严重影响柴油机的动力性能和热传递效率。因此,如何提高汽缸套/活塞环摩擦副的耐磨减摩性能,显得更为迫切。本文通过试验分析了表面强化后的汽缸套/活塞环的配副性,得出了一种最佳组合。

1 试验条件

1.1 试样

汽缸套和活塞环 (气环)经表面强化 (方法如表1所示)后,进行配副,通常情况下有9种组合,见表1。

表1 试样表面强化方法

1.2 试验仪器

MM-200摩擦磨损实验机、分析天平、千分尺。

1.3 试验方法

试验压应力为600 N,每次摩擦时间4 h,运转速度400 r/min。

2 结果分析

2.1 摩擦系数μ

按试验条件测量4次摩擦系数,计算得出平均值。每组的摩擦系数平均值见图1。

图1 摩擦副的摩擦系数

由图1可以看出,摩擦系数最小的一组搭配是③气环渗硫/缸套激光淬火,摩擦系数平均值为0.042 764。其它8组搭配摩擦系数较大,而且各组之间相差较小。因此在实际应用中,摩擦副可选用气环渗硫/缸套激光淬火表面强化处理工艺。

2.2 总失重δ

按试验条件测量4次摩擦副总失重,计算得出平均值。每组的总失重平均值见图2。

图2 摩擦副的总失重

由图2可以看出,⑤气环松孔镀Cr/缸套激光淬火 +渗氮的搭配,失重量最大。⑨气环镀CrTiAlN/缸套激光淬火+渗硫的搭配总失重最小,为6.4 mg。此即说明在实际应用中,采取气环镀CrTiAlN/缸套激光淬火+渗硫的搭配最好。

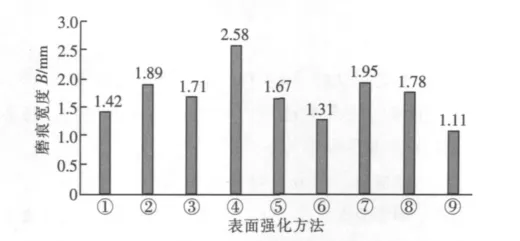

2.3 活塞环磨痕宽度B

按试验条件测量4次磨痕宽度,计算得出平均值。每组的活塞环磨痕宽度平均值见图3。

由图3可知,活塞环磨痕宽度最小的一组搭配是⑨气环镀CrTiAlN/缸套激光淬火+渗硫,其磨痕宽度为1.11 mm。磨痕宽度最大的1组搭配是④气环松孔镀Cr/缸套激光淬火,其磨痕宽度为2.58 mm。因此,选用气环镀CrTiAlN/缸套激光淬火+渗硫摩擦副最理想。

图3 活塞环的磨痕宽度

3 结论

通过对模拟缸套/活塞环摩擦副分别进行表面强化处理后,作配副性试验,对9组摩擦副的摩擦系数、总失重、活塞环磨痕宽度的数据进行分析,得出如下结论。

1)⑨气环镀CrTiAlN/缸套激光淬火+渗硫的总失重最小,磨痕宽度也最小,摩擦系数比③气环渗硫/激光淬火大,但和其它7组相比,差距较小。因此,在工作过程中,宜选用⑨气环镀CrTiAlN/缸套激光淬火+渗硫摩擦副。由于其摩擦系数较③大,可通过采取有效的润滑方式减小摩擦系数,以获得最佳效果。

2)综合摩擦系数、总失重、活塞环磨痕宽度分析,发现④气环松孔镀Cr/缸套激光淬火、⑤气环松孔镀Cr/缸套激光淬火+渗氮的3项数据都较大。虽然这2组工艺都比较成熟,但如采取渗硫或气环镀CrTiAlN则能更有效地改善耐磨减摩性能,提高配副性。

[1]郑祝林,周永寿,杨钧强.柴油机缸套-活塞环摩擦副耐磨性研究 [J].现代铸铁,2004,24(6):19-22.

[2]顾卓明.轮机维护与修理[M].北京:人民交通出版社,2008.

[3]黄胜.柴油机汽缸套表面强化工艺及磨损试验的研究[J].内燃机车,2009(1):23-26.

[4]徐久军,严立.船舶柴油机汽缸套拉缸机理的试验研究 [J].润滑与密封,2000(6):24-26.