钛合金焊接方法的探讨

2012-12-18赵健

赵 健

(海军驻上海地区舰炮系统军事代表室,上海 200136)

钛合金具有比强度大、比重量轻、耐高温、加工成型及焊接性良好等优点,被广泛的应用于航天、航空、造船、海水淡化、海洋工程等领域。

某型船在建造过程中大量采用了钛合金材料,由于钛合金本身的常温吸氢特性,导致氢的含量偏高,产生氢气孔的概率较大,且由于舰船上的结构较复杂及焊接条件差等原因,使得钛合金焊接远比一般焊接要困难得多。针对长期使用饱和氢状态下钛合金焊接试验及其实船现场施焊,我们对钛合金焊接中存在的表面氧化问题、氢气孔问题及复杂状态焊缝的氩气保护措施问题进行了一系列针对性的对比试验,从而得到了较为满意的焊接方法。

1 钛合金焊接方法及工艺的对比分析

1)钛合金。

在工业纯钛中加入合金元素后便可以得到钛合金,其强度、塑性、抗氧化等性能显著提高,并使钛合金的相变温度和结晶组织发生相应的变化。钛合金根据其退火组织可分为3大类:α钛合金、β钛合金和α+β钛合金。其牌号分别以T加A、B、C和顺序数字表示。TA4~TA10表示α钛合金,TB2~TB4表示β钛合金,TC1~TC12表示α+β钛合金。α钛合金主要是通过加入α稳定元素Al和中性元素Sn、Zr等进行固溶强化而形成的。β钛合金退火组织完全由β相构成。α+β钛合金由α相和β相两相组织构成的。

2)钛合金理化性能及焊接特性。

钛合金是一种非磁性金属材料,具有密度小、强度高、很强的耐蚀性能,钛合金还是一种活泼金属,易被空气、水、油污、氧化物等污染,当钛在无保护状态下加热到300℃时开始吸氢,600℃时开始吸氧,700℃时开始吸氮。根据钛合金的这些特性,焊接前必须对钛合金进行彻底的清洗,焊接时必须采取必要的保护措施和适当的焊接工艺参数。

3)钛合金清洗。

钛合金的清洗程度直接影响到焊缝的焊接质量。钛合金经过运输、储存、加工已有相当程度的污染,且钛合金的某些污染目测无法看清,更何况某型船钛设备经长期使用,污染情况已相当严重,一般的脱脂除污已无法达到焊接的要求,因此可进行酸洗或是先碱洗后再酸洗。

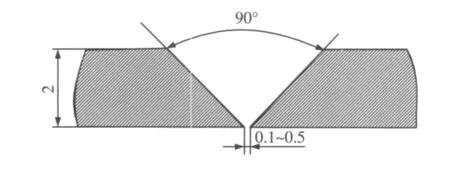

4)焊缝坡口型式。

钛合金焊接时尽量开坡口,以减小焊接线能量,坡口型式根据母材厚度确定,考虑到焊接操作和接头质量等因素,坡口型式为V型,用机械方法加工。由于钛合金的某些特性,禁止用热切割方法加工坡口。坡口加工尺寸见图1。

图1 坡口加工图

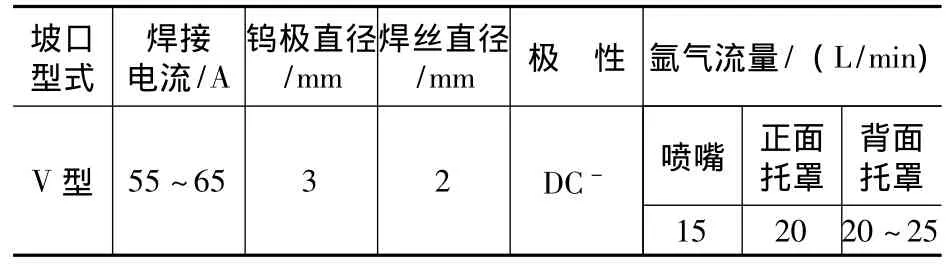

5)焊接工艺参数。

钛合金的焊接方法有:钨极氩弧焊、熔化极气体保护焊、等离子弧焊接等,根据现有条件和产品使用状况等因素,我们选择手工钨极氩弧焊,平板焊接工艺参数如表1。

表1 试板手工TIG焊接规范

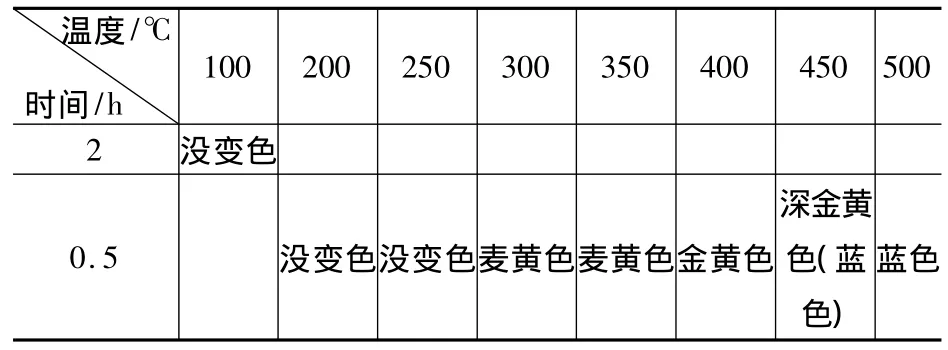

表2 氩气保护温度点

根据100~500℃温度对钛合金表面颜色变化的观察,钛合金从300℃起,表面颜色开始起变化。从中得到的启发是:要想钛合金焊接后焊缝表面颜色处于原始的银白色,必须在焊接过程中对焊缝300℃以上区域进行充氩气保护。因此,在条件允许的情况下可采用加拖罩的措施,若反面无法放拖罩,可采用紫铜板压紧的措施,一方面紫铜板传热快,另一方面隔绝空气对焊接高温熔池的侵害,或是采用直接充氩气的措施,正面无法放拖罩的情况下,采用点焊法,同时氩气常开。

6)氢气孔的形成与防止。

焊缝中的气孔主要是氢气孔,氢在高温时溶入溶池,在冷却结晶时过饱和的氢来不及从溶池溢出时,便在焊缝中集聚形成气孔,造成气孔的主要原因是钛合金本身含氢且焊接工艺措施不当所致。采用略大的线能量能保证钛合金中的氢有足够的时间溢出,避免了焊缝中产生大量气孔的现象。另外,焊前仔细清除焊丝、母材表面的油污等有机物,并严格限制原材料中的含氢量,尽量缩短焊件清理后到焊接的时间间隔。

7)钛板焊缝的焊接。

(1)焊接方法的对比。

首先试板采用正反面都不加拖罩进行点焊的焊接方法,试板不留间隙,氩气不长通,如图2所示,其中 (a)为焊缝正面,(b)为焊缝背面。正面焊缝颜色为金黄色或是蓝色,背面颜色为灰白色,背面完全不保护的情况下已严重氧化,而正面也没有得到有效的保护,同样被氧化,另外背面没有焊透,可能是没留间隙或焊接电流偏小。

图2 不加拖罩焊缝

为此,对以上的保护措施进行改进,采用正面加拖罩反面不加拖罩的方式进行焊接,同样还是不留间隙,氩气不长通,如图3所示,正面加拖罩点焊,反面不加拖罩。可以看出,焊缝还是金黄色和蓝色,同样还是保护得不好,反面由于同样不加保护,呈灰白色,而正面虽然加了拖罩进行保护,但是由于是点焊,拖罩内的气体没有对焊接区域进行有效的保护,因此焊缝的颜色不理想,另外反面也没有焊透,可能没留间隙或是焊接电流还是偏小。

图3 正面保护反面不保护

既然点焊焊接高温区不能得到有效的保护,那么对图2焊缝的正面再重新熔一次,这次采用的方法是加拖罩连续焊,不加丝,焊后焊缝呈银白色,既然连续焊加拖罩能够得到理想的焊缝,因此对以上方法进行改进,采用正反面都加拖罩的方法双面连续焊接,考虑到现场实际情况,坡口不方便进行机加工,所以试板的坡口采用砂轮机磨等方法加工,然后再用已配置好的清洗液清洗。在焊接过程中正面与反面电流不宜过大,要防止拖罩翘起或是喷嘴与试板的角度不对或是喷嘴距离焊件太远,采取同样的焊接规范与保护措施,焊缝呈现银白色,只有正面焊缝热影响区处有些发蓝,说明气体保护较好,基本隔绝了外界气体对焊接高温区的侵害。

(2)钛合金试板的连续焊接试验。

A:试板规格为5.5 mm×100 mm×250 mm,焊丝为TA1进行焊接试验,焊缝不留间隙,采用正、背面都加拖罩的方式进行焊接,正面焊两层,焊接电流100 A,背面先自熔一层,自熔电流为135 A,然后再加丝一层,电流为109 A,表面呈金黄色,保护效果良好。

B:试板规格为5.5 mm×300 mm×250 mm,焊丝为TC4,正反面都加拖罩连续焊接,正面两层,第一层电流69 A,第二层为85 A,反面3层,焊接电流依次为93 A、102 A、111 A,焊缝表面呈银白色,热影响区稍有发蓝。

经过力学性能试验、探伤及宏观的检查,采用正反面都加拖罩的双面连续焊方法焊接可以达到规范的要求。

2 需要注意问题

1)钛合金在焊接前的清洁工作至关重要,它关系到焊接后的质量,首先制定严格的清洗工艺,溶液的浓度根据钛合金污染程度的不同而不同。

2)焊接过程正背面拖罩保护是利用惰性气体对空气的阻断,而使焊接过程中高温熔池不受空气的侵蚀。

3)钛合金在焊接过程中氩气保护的温度点一般在300℃以下,因为在300℃以上钛表面的氧化膜较疏松,此时的钛合金极易被空气、水分、油污等污染,从而影响焊接接头的质量。

4)氩气拖罩的长度及宽度应根据产品厚度及焊接线能量不同而设定,厚度越厚、焊接线能量越大,正面拖罩长度越长、宽度越宽,背面拖罩气体压力越高;反之,产品厚度较薄、焊接线能量较小,正面拖罩长度及宽度可适当减小,背面拖罩气体压力可适当调小。