基于多孔介质的煤矿低浓度瓦斯燃烧的二维数值模拟*

2012-12-12代华明李庆钊林柏泉成艳英

代华明 李庆钊 林柏泉 赵 帅 成艳英

(1.中国矿业大学安全工程学院,江苏省徐州市,221116;2.煤炭资源与安全开采国家重点实验室,江苏省徐州市,221116;3.徐州博安科技发展有限责任公司,江苏省徐州市,221008)

1 引言

我国对煤矿瓦斯利用起步较晚,瓦斯利用途径受多方面的局限,面临着技术、装备等诸多难题,以致大部分抽排的煤矿瓦斯特别是低浓度瓦斯依旧以直接排空为主,寻求与探索煤矿低浓度瓦斯燃烧与利用的新技术迫在眉睫。由于瓦斯含量低且浓度波动大,传统的燃烧技术难以有效利用,因此,如何实现煤矿低浓度瓦斯的稳定、完全燃烧成为当前亟待解决的核心问题。

多孔惰性介质(porous in e r t medium,P I M)中的预混燃烧技术是近几十年发展起来的一项新兴燃烧技术,它与传统燃烧技术相比具有稳定性好、燃烧效率高、燃烧强度高、污染物排放低、负荷调节范围广以及贫燃极限宽等优点。高孔隙率(70%~90%)的多孔介质具有很大的导热系数、热辐射力、比表面积和热容量等,因而在实现预混气体和多孔介质之间以及燃烧产物与多孔介质之间的快速传热有独特优势。煤矿低浓度瓦斯气体是一种低热值气体,在普通燃烧器中难以燃烧。已有研究表明,利用多孔介质的蓄热优势,低浓度瓦斯气体能在一定条件下稳定燃烧。因此,对基于多孔介质的煤矿低浓度瓦斯燃烧的研究意义重大。在我国,对多孔介质的研究起步晚,特别是很多实验工艺跟不上欧洲、美国和日本等发达国家,使得多孔介质燃烧的实验研究还有很大差距。利用先进的数值模拟软件模拟多孔介质中的燃烧,可以缩小实验中产生的操作误差并观察到实验条件下难以测量的物理量,对多孔介质燃烧技术的理论研究有独特的优越性。本文利用Fluent 6.3软件的优势进行基于多孔介质的煤矿低浓度瓦斯的二维数值模拟。文中建立了多孔介质燃烧的数学模型,进行了一系列假设,同时,根据实际条件设置Fluent软件的初始条件,研究了不同瓦斯流速、浓度以及孔隙率时的温度和CO2的分布特性,同时还分析了多孔介质中速率分布情况。

2 数学物理模型

本文模拟的是圆柱体燃烧器中的燃烧问题,对于这种形状的燃烧器,可简化为沿轴向各截面上的物理量分布只与截面半径有关,而与截面周向角度无关。因此,可以用该方法将三维圆柱问题简化为二维问题来处理。

2.1 模型假定

多孔介质中的燃烧过程,是传热、流动以及各种化学反应过程相互作用的结果。同时多孔介质具有弥散效应,这使具体的流动传热过程变得非常复杂。为此,本文利用Fluent软件模拟过程中简化了很多因素,具体如下:

(1)燃烧器壁面绝热,与外界无热交换;

(2)模拟的燃烧器为圆柱体,因而,气体流动、传热及火焰传播为二维的,即同一圆柱横截面上参数相等;

(3)忽略浓度梯度引起的热传递和温度梯度引起的内部质量扩散;

(4)燃烧器中只有气相反应,对于潜在的高温催化作用忽略不计,同时忽略气体辐射作用;

(5)预混气体和燃烧产生的烟气都视为不可压缩理想气体;

(6)在多孔介质区域,气体与固体间的对流换热系数足够大,使气固保持温度相等;

(7)多孔介质是一种均匀弥散结构,且视为体积平均介质,它的每个单元都是均一、同性的;

(8)固体壁面视为辐射灰体。

2.2 几何模型

本模拟采用二维模拟,将燃烧器简化为二维模型见图1。

图1 燃烧器二维几何模型

2.3 控制方程

利用Fluent对多孔介质进行二维数值模拟时,由模型假定可以将控制方程简化为式(1)~式(5):

式中:ρg——气体密度,kg/m3;

u⇀——速度,m/s;

Ø——多孔介质的孔隙率;

h——气体的焓,k J/m o l;

Ts和Tg——固体和气体的温度,K;——气体反应的释热率。

瓦斯在多孔介质中燃烧时的主要化学反应为甲烷燃烧,其完全燃烧时的反应方程式为:

本次数值模拟将甲烷燃烧近似为单步化学反应。

2.4 边界条件

(1)多孔介质区。

气相进口:u=u0,v=0,Yk=Yk,0,Tg=T0;

固相进口:

式中:hs——固体界面与气体的对流换热系数,由实验可知一般取500W/m2K。

(2)燃烧器的壁面。

由于在燃烧器外边可以包裹石棉等保温材料,为了简化计算将燃烧器的壁面视为绝热壁面,不与外界发生热交换。内壁面为无滑移边界条件:u=0,v=0。

3 数值模拟结果及分析

3.1 不同瓦斯浓度下温度随流速的变化情况

该模拟选择的瓦斯体积浓度为2%、4%和6%,换算为甲烷质量分数为0.011、0.022和0.033。选择的流速为0.3 m/s、0.5 m/s和0.7m/s。模拟时,分别研究不同流速下,燃烧器轴向温度随浓度变化的分布情况。

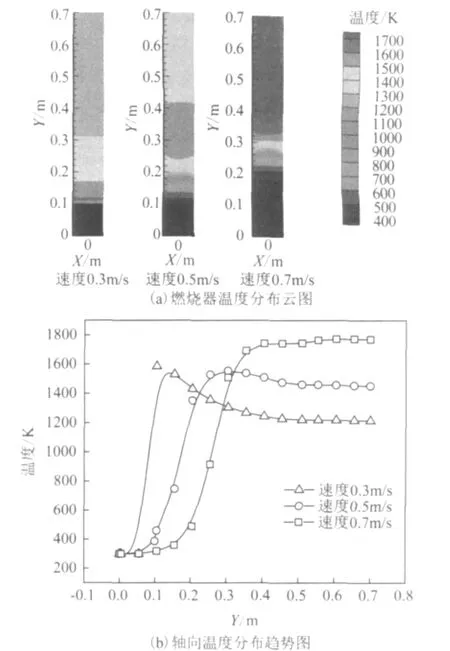

(1)当瓦斯体积浓度为2%,流速为0.3m/s、0.5m/s和0.7m/s时,温度分布云图和轴向温度分布趋势图见图2。

由图2(a)可直观看出各工况下的温度分布规律和火焰面的移动情况。火焰面因壁面粘滞力作用而呈凸形,火焰面整体随流速增加逐渐向上移动。

图2 瓦斯浓度为2%时,不同流速下的温度分布云图和轴向温度分布趋势图

由图2(b)可看出,瓦斯浓度为2%时,随着流速增大,最高温度位置逐渐向燃烧器出口移动。表明流速变化可以使最高温度点沿轴向移动。从各工况具体情况分析,可知流速为0.3 m/s、0.5m/s、0.7 m/s时最高温度分别为1200 K、1300K、1500K。表明瓦斯浓度为2%时,燃烧的最高温度随燃气流速增大而升高。

(2)当瓦斯体积浓度为4%,流速为0.3m/s、0.5m/s、0.7m/s时,温度分布云图和轴向温度分布趋势图见图3。

由图3(a)可看到温度分布的层次感和火焰面的移动情况。相比浓度2%情况,其云图分布不同,这跟工况的特殊性有关。因此,实际燃烧器的设计过程中,要考虑不同工况燃烧器的性能是否能达到要求,比如承受温度的变化能力等。

由图3(b)可看出当瓦斯浓度为4%时,最高温度变化趋势同浓度为2%时相同,即随着流速的增大,最高温度位置逐渐向右移动。表明流速的变化使最高温度点沿轴向移动适于该浓度,而不仅仅是2%时。从工况具体情况分析,可知流速为0.3m/s、0.5m/s和0.7 m/s时最高温度分别为1300K、1400K、1650K。这和浓度为2%时结论相同,随流速增大,该浓度下瓦斯燃烧的最高温度越高。对比发现,各流速下的最高温度均高于浓度为2%时,这是因为燃气整体浓度增大,同流速下燃气热值大使燃烧时产生的热量增多。

图3 瓦斯浓度为4%时,流速为0.3m/s、0.5m/s、0.7m/s的温度分布云图和轴向温度分布趋势图

(3)当瓦斯体积浓度为6%,流速为0.3m/s、0.5m/s和0.7m/s时,温度分布云图和轴向温度趋势图见图4。

由图4可以看出,当瓦斯浓度为6%时,随着流速的增大,最高温度位置的移动情况。其移动情况与前两者是一致的,表明流速的变化可以使最高温度点沿轴向移动。从3个工况的具体情况分析,可知流速为0.3m/s、0.5m/s和0.7m/s时最高温度分别为1600K、1500K和1700K。此时的结论与前两者不同,即流速为0.3m/s时的最高温度比流速为0.5m/s时大。只有0.5m/s和0.7m/s时满足最高温度上升趋势。出现这种情况的原因是以很小的速度燃烧较大浓度的瓦斯时,在充分预热的情况下一进入燃烧器便快速燃烧产生高温,但最后难以维持。仅入口段有高温,而后减低,并维持在较低温度,稳定后的温度比0.5m/s和0.7m/s时均小。

图4 瓦斯浓度为6%时,不同流速下的温度分布云图和轴向温度分布趋势图

3.2 不同瓦斯浓度下CO2随着流速的变化情况

研究CO2质量分数随流速的变化可以研究燃烧器中化学反应进行的情况。由于CO2是甲烷燃烧时直接生成的产物,所以通过它的浓度变化,可以分析出甲烷变化情况。模拟时,通过研究CO2在不同瓦斯浓度下随流速变化的分布,以此研究瓦斯的燃烧特性,更透彻地认识浓度和流速对多孔介质中燃烧的影响。

当瓦斯体积浓度分别为2%、4%、6%,速度分别为0.3m/s、0.5m/s、0.7m/s时,CO2轴向质量分数分布趋势图如图5所示。

图5 瓦斯浓度为2%、4%、6%时,流速为0.3m/s、0.5m/s、0.7m/s的CO2质量分数趋势图

由图5可分析出CO2轴向变化情况,随着流速的增大,CO2达到最大值的位置分别向出口推移。从图5中发现,它们的趋势均相同,只是变化的斜率不同。同时,它们最终都达到最大质量分数,表明瓦斯完全燃烧。从曲线起始段可看出CO2几乎是瞬变过程,起始段几乎没有浓度变化,然后很快增大。经分析,CO2没有增长的这段是燃烧器的预热阶段。

随着浓度的增大,CO2起始产生位置整体前移,如瓦斯浓度为2%、速度为0.3m/s时,在0.3m处开始产生CO2,而浓度为4%在相同速度下开始产生CO2的位置是0.2m。反应最终产生的CO2的最大质量分数图5(b)是图5(a)的两倍,这符合化学反应方程式。因为反应物浓度增大为两倍,产物必然也增大两倍。

3.3 不同流速下轴向温度和CO2随着瓦斯浓度的变化情况

3.1和3.2两小节主要分析了不同瓦斯浓度下温度、CO2随流速的变化情况。实际上在对比各云图和趋势图时,发现当控制流速不变时,温度和CO2也发生变化。由于各图是分开的,不便于对比分析。为研究温度和CO2变化趋势,将流速为0.5 m/s的数据整理到同一坐标进行分析比较。由于不同流速的变化趋势相同,不需将每个流速的情况进行对比,所以选择这一特定流速来研究其对燃烧趋势的影响。当流速为0.5m/s,浓度分别为2%、4%和6%时,轴向温度和CO2质量分数的变化情况如图6所示。

图6 流速为0.5m/s时,不同瓦斯浓度下的轴向温度变化趋势图和CO2质量分数变化趋势图

从图6(a)可看出,浓度为2%、4%和6%时,达到最高温度的位置分别为0.4m、0.32m和0.24m,最高温度分别为1200K、1400K和1600K。表明随浓度的增大,达到最高温度的位置越靠近入口,最高温度越高。同时,3条曲线的变化趋势相同,在多孔介质出口处都有明显的转折,而入口处则由于预热程度和浓度的不同变化梯度也明显不同。

从图6(b)可看出,浓度为2%、4%和6%时,达到最大CO2的位置分别为0.45m、0.40m和0.30 m,最大值分别为0.03%、0.06%和0.09%。数据表明随着浓度的增大,达到最大CO2的位置越靠近入口,且最大值成比例关系,这与瓦斯浓度成比例增加有关。

3.4 研究多孔介质中速率分布的情况

实验时,很难观察到具体流动过程。这使得研究者对燃烧器中流速分布情况很难直观认识。利用Fluent软件在模拟流动上的优势,能够生成流动速率图。以此可直观认识多孔介质燃烧的流速分布。同时,模拟时生成了轴向速率分布趋势图,这样便能定量分析流速沿轴向分布情况。模拟生成的云图和趋势图见图7。

图7 当流速为0.5 m/s、浓度为4%时,速率分布云图和轴向趋势图

由图7(a)可看出速率沿燃烧器径向分布很均匀。由于多孔介质的孔隙作用使得燃气一进入燃烧器便被均匀分散开,使速率在径向分布很均匀。多孔介质具有很大的体表面积,增大辐射效应使燃气能充分预热燃烧,而且使速率均匀。由图7(b)可看到速率变化情况,速率先是很缓慢的,经过多孔介质的预热作用有一定热动力,速率开始慢慢上升,而且斜率越来越大,这跟瓦斯本身的温度逐渐升高有关。瓦斯温度达到点燃温度开始燃烧,燃烧产生的烟气在多孔介质中有一小段稳定的温度。当到达多孔介质出口时,速度突然下降。产生这种现象的主要原因是多孔介质本身占据燃烧器的体积突然消失,由连续性方程知使燃烧器的平均径向半径减小,进而使流速增大。同时,瓦斯燃烧后由于温度的变化反应前后气体摩尔数不变,使气体状态方程中的温度和压力的比值变化决定了速率的变化。由云图和趋势图知多孔介质引起的连续性方程的变化和燃烧引起的气体状态方程变化导致速率最终的变化,而燃烧器出口的突变表明前者的影响明显。

4 结论

基于Fluent软件,对低浓度瓦斯在多孔介质中的稳态燃烧进行了二维数值研究。通过模拟结果的分析比较,得出如下结论:

(1)不同瓦斯浓度下,随着流速增大,最高温度位置逐渐向燃烧器出口移动。同时,最高温度的大小随着流速增加逐渐增大。

(2)模拟不同瓦斯浓度和流速下的CO2分布时,靠近壁面的CO2浓度要高,中间部分的要低,主要是因为流动受到壁面粘滞力作用。同时,浓度一定时,随着流速的增大,CO2的瞬间增大区域逐渐向上移动,表明燃烧面和CO2的最大值位置均向燃烧器出口推移了。

(3)流速不变,改变瓦斯浓度时,最高温度大小随瓦斯浓度增加而变大,达到最高温度的位置越靠近瓦斯入口处。由CO2质量分数的分析,发现最大质量分数随浓度变化成比例关系,这与入口瓦斯浓度成比例增加有关。

(4)速率沿燃烧器径向分布均匀。这是多孔介质的孔隙作用使燃气被均匀散开。燃气速率的大小同时受到多孔介质和气体燃烧的影响,且前者影响明显。

[1] 郝继锋.矿区煤层气开发利用过程中节能减排的初步研究[J].中国煤层气,2008(4)

[2] 宁成浩,陈贵锋.我国煤矿低浓度瓦斯排放及利用现状分析[J].能源环境保护,2005(4)

[3] 杨思留,秦勇.煤层气产业化开发利用问题研究[J].中国煤炭,2010(8)

[4] 彭成.我国煤矿瓦斯抽采与利用的现状及问题[J].中国煤炭,2007(2)

[5] 黄盛初,刘文革,赵国泉.中国煤层气开发利用现状及发展趋势[J].中国煤炭,2009(1)

[6] 胡予红.加强通风瓦斯利用,实现减排目的[J].中国煤炭,2009(5)

[7] 宋正昶,林柏泉,周世宁.低浓度瓦斯在泡沫陶瓷内过焓燃烧的实验研究[J].煤炭学报,2011(4)

[8] 杜卫新,王立亚.低浓度瓦斯过焓燃烧实验装置开发[J].煤矿机械,2010(10)

[9] 刘方,宋正昶,杨丽等.低浓度煤矿瓦斯在多孔介质中的燃烧特性试验研究[J].煤炭技术,2009(11)

[10] 王瑞金,张凯,王刚.Fluent技术基础与应用实例[M].北京:清华大学出版社,2007

[11] 王恩宇.气体燃料在渐变型多孔介质中的预混燃烧机理研究[D].杭州:浙江大学,2004

[12] 姜海,赵平辉,徐侃等.多孔介质燃烧的二维数值模拟[J].中国科学技术大学学报,2009(4)

[13] 郑成航,程乐鸣,李涛等.多孔介质燃烧火焰面特性数值模拟[J].中国电机工程学报,2009(5)