L21/31柴油机故障案例分析

2012-12-12王宁涛

王宁涛

(海军驻广州广船公司军事代表室,广州 510382)

1 概述

某船的国产L21/31柴油机3#机在给全船系泊试验供电过程中,发现气缸盖有异响。经拆检,发现3#机组的4#、8#缸的排气侧阀桥导杆断裂,气阀转帽损坏。对4台机组全部气缸盖进行了拆检,发现多个气缸盖中的阀桥导杆断裂,断裂部位均发生在阀桥导杆与气缸盖安装面下1mm~2mm处;同时发现数个气缸盖中的气阀转帽损坏,损坏形式均为碟形弹簧断裂。截至故障发生时,1#机组运行138h、2#机组运行134h、3#机组运行111h、4#机组运行63h。

故障发生后,立即从气缸盖组件加工与装配工艺、气阀阀桥组件受力有限元计算、阀桥导杆材质与热处理工艺、阀桥导杆断裂与气阀转帽损坏的逻辑关系四个方面对该L21/31柴油机的故障原因进行了较为深入全面的分析,同步完成了L21/31柴油机气缸盖加工工艺与组件装配工艺的自查,还取得了L21/31柴油机专利方(德国MAN公司)和气阀转帽供应方(韩国STX公司)对阀桥导杆断裂和气阀转帽损坏原因的分析意见。最后,柴油机总装厂完成了L21/31柴油机全部气缸盖组件的更换和整机恢复工作。

2 故障原因分析及整改措施

1)加工和装配工艺方面的自查

(1)针对L21/31 气缸盖组件加工工艺开展检查

重点围绕着气缸盖阀桥导杆安装孔的垂直度与位置度、阀桥导杆的加工、阀桥体内孔的加工精度和摇臂的加工进行了重点分析和成品检查。

经过工艺过程的自查和实测检查,由于均有相应的成熟工艺验证,并有专用非标刀具和数控设备的保证,气缸盖阀桥导杆安装孔的加工,阀桥导杆、阀桥体和摇臂的加工均符合专利方的图纸要求。

(2)同时还进行了L21/31气缸盖装配工艺的检查,重点是围绕L21/31发电机组气阀间隙调整工艺的可操作性。通过对装配工艺自查,装机的阀桥机构的装配工艺和调整工艺符合专利方的要求。

气阀机构调整工艺通过三个版本的更新,目前采用的版本中对阀桥体的调整采用了红丹粉来检查,工艺可行,易于操作。

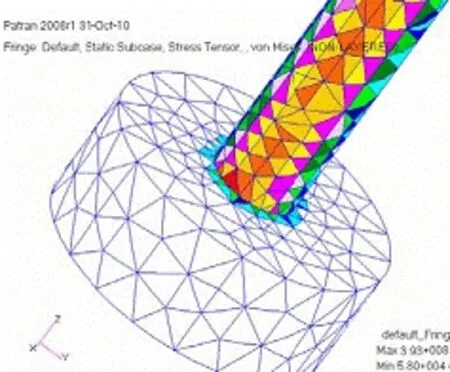

2)气阀阀桥组件动力学受力分析

关于L21/31 柴油机阀桥导杆出现的断裂问题,根据断口扫描电镜观察结果,其断裂性质属于疲劳断裂,说明在运转过程中作用在阀桥导杆上有附加的交变应力。根据对阀桥机构的动力学计算和分析,通过合理简化建模,选择三个临界状态进行了有限元的计算和分析[1][2]。

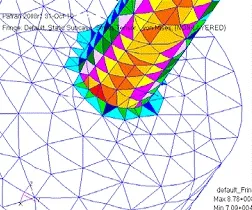

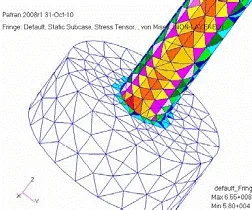

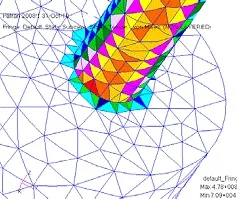

根据阀桥导杆的机械性能、结构形状、表面质量来判断,材料的疲劳极限值约为500N/mm2~700N/mm2。通过有限元分析可以看出,在柴油机运转过程中,对于进气阀侧和排气阀侧的阀桥导杆,分别在调节侧气阀开启瞬间,在调节侧约束处存在最大拉应力,而在非调节侧气阀开启瞬间,在调节侧约束处存在最大压应力(如图),说明作用在阀桥导杆上的应力大小及方向随柴油机的运转不断交替变化。该交替变化的应力是引起阀桥导杆断裂的主要原因,而引起交替变化的应力主要是由于阀桥体的调节螺钉调整不正确,详情具如图1~4所示。

图1 排气阀侧阀桥导杆调节侧根部左侧拉应力分析图(878MPa)

图2 排气阀侧阀桥导杆调节侧根部左侧压应力分析图(655MPa)

图3 进气阀阀桥导杆调节侧根部左侧拉应力分析图(478MPa)

图4 进气阀阀桥导杆调节侧根部左侧压应力分析图(393MPa)

3)气阀阀桥组件材料与热处理工艺分析

通过对阀桥体、阀桥导杆,摇臂材料的分析,以及结合对不同批次的材料的化学分析和强度的试验和验证,目前的阀桥体、阀桥导杆和摇臂的性能和化学成分,以及热处理的工艺要求都符合图纸要求。

在与专利技术符合性方面,选用的材料在化学成分与机械性能方面和许可证方的材料相近。

4)阀桥导杆断裂与气阀转帽损坏的逻辑关系

通过对阀桥导杆的相关分析计算,在柴油机运转过程中,由于阀桥体两侧高度差的存在,作用在阀桥导杆上相应的交变应力就会大于阀桥导杆的疲劳极限,从而引起阀桥导杆的疲劳断裂。气阀转帽的损坏表现为转帽内弹簧片的损坏,从某大学实验室对弹簧片损坏断口的扫描电镜宏/微观分析来看,该断面具有明显的疲劳破坏特征,属于典型的疲劳破坏。总体上断口较为平整。可以看到疲劳裂纹源区位于钢球压槽的背面位置;在钢球压槽位置,可以看到存在疲劳裂纹扩展的情况;在弹簧片靠近内圈区域,存在相互挤压及擦伤所留下的塑性变形痕迹。由此分析,在柴油运转过程中,转帽弹簧片断裂损坏主要是由转帽内钢球作用在弹簧片上过大的交变应力所引起。由于阀桥体上与两个气阀接触处存在高度差,导致两个气阀开闭出现时间差,从而在阀桥导杆产生了附加的交变应力作用,使得阀桥导杆在机器运转过程中产生弯曲挠度。在正常状态下,阀桥与两个气阀上端面同时接触,两个接触面具有较好的平面度和与运动轴线的垂直度,所以作用在气阀上端面上的力是均匀分布的。但当调整出现问题时, 在摇臂的作用下,阀桥开始向下压气阀,先接触侧的气阀开启时,阀桥导杆开始在气缸压力的作用下产生弹性变形,由于气缸内部压力比较大,所以此弹性变形非常快,它会瞬间敲击到另一侧的气阀上面。而被敲击侧的气阀打开后,也会形成一个反向的敲击力。这样,在柴油机运行时,就会存在一个反复敲击两侧气阀的情况,该敲击力通过转帽内钢球作用在转帽弹簧片上面,从而使弹簧片受到反复的冲击力。

由此看出,气阀转帽弹簧片的断裂损坏也是由于阀桥体两侧存在的高度差引起的,与气阀阀桥导杆断裂的原因相同。

综合以上分析及实际损坏情况来看,气阀阀桥导杆断裂和气阀转帽损坏没有直接的联系,阀桥导杆断裂的时候,气阀转帽不一定发生断裂损坏,反之亦然。

5)专利方及供应方的初步分析

许可证部技术支持经理对阀桥导杆损坏也进行了初步分析,认为错误的阀桥体和气阀间隙的调整会导致阀桥导杆、气阀、转帽、摇臂的损坏和断裂,MAN也遇到类似的问题。从损坏情况的照片,他们可以断定错误的阀桥体间隙调整是引起气阀导杆断裂的主要原因。

转帽的供应商发来初步原因分析说明。他们根据损坏转帽情况介绍,初步认为转帽的损坏原因为外在负荷较大或气阀间隙调整不正确引起的。

从以上专利方与转帽供应商的初步分析来看,阀桥间隙调整的不正确应该是造成此次阀桥导杆断裂和转帽损坏的主要原因。

6)同批次阀桥导杆的质量情况

某船L21/31 发电机组使用的阀桥导杆有两个批次,经追溯这两个批次阀桥导杆共计安装于27 台发电机组上,安装这些柴油机的船部分运行了超过1年的时间(运行超过2,000 h以上)。目前从售后服务的反馈质量投诉中没有发现类似的质量问题。这从侧面反映阀桥导杆的质量是可靠的。

7)其他类似案例分析

为了进一步分析此次故障的原因,也专门查询了相关文献资料,在《内燃机车》杂志上查到两篇类似阀桥导杆断裂的分析案例:《东风4 型机车柴油机横臂导杆折断原因分析及解决措施》(内燃机车2001年第7 期)和《柴油机横臂导杆断的原因分析及解决措施》(内燃机车2003年第10 期)。

这两个案例都论述了阀桥调整偏差较大会产生阀桥导杆的断裂。

3 结论

通过以上分析,可得到以下结论:

1)L21/31柴油机发生阀桥导杆断裂与气阀转帽损坏的主要原因是装配操作失误,阀桥体调节螺钉调整失当,导致阀桥导杆两侧高度差大幅超差(要求是0.1mm,失效部件的高度差达到1.24mm~3mm),阀桥导杆和气阀转帽受到较大的非正常交变载荷,从而使阀桥导杆从交变应力最大的部位(阀桥导杆与气缸盖安装面处)疲劳断裂,气阀转帽蝶形弹簧疲劳损坏。

2)阀桥导杆和气阀转帽蝶形弹簧的断口呈现典型疲劳断裂特征,符合疲劳断裂的一般规律。

3)由于L21/31柴油机故障的受损部件均在气缸盖组件内部,采用整体更换气缸盖组件、严格安装工艺(涂色检查)的修复措施是合理、可行的。

[1]梁莎莉 ,代秀红 ,姚海民 ,等 .柴油机气缸盖的三维有限元结构强度分析 [J].农业机械学报 ,2004,35(3):45-48.

[2]王凯 ,赵雨东 .小型汽油机缸盖有限元强度分析 [J].内燃机,2008,6(6):1-5.