油田井控放喷弯管流场分析

2012-12-11李延庆颜廷杰张雪艳张丽稳

李延庆,颜廷杰,张雪艳,张丽稳

(1.胜利石油管理局钻井培训中心,山东东营257064;2.北京化工大学机电工程学院,北京100029) ①

油田井控放喷弯管流场分析

李延庆1,颜廷杰1,张雪艳1,张丽稳2

(1.胜利石油管理局钻井培训中心,山东东营257064;2.北京化工大学机电工程学院,北京100029) ①

根据计算流体力学(CFD)的原理和方法,以流场数值模拟为基础,研究油田放喷管线用120°弯头和90°缓冲靶模型中固液两相流在低浓度(固相体积分数为2%)下的流场分布。结果表明:120°弯头与缓冲靶最大磨损位置不同,缓冲靶的最大磨损率约为120°弯头的1/2。

井控;弯管;冲蚀作用;CFD

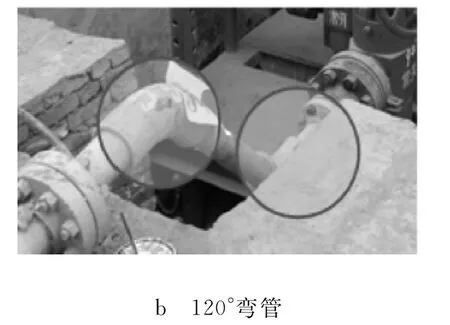

放喷管线是井控管汇的重要组成部分。由于受井场面积、设备布局、工艺要求等限制,井控管汇需要通过弯管连接,以绕过其他设备或目标。放喷管线中流动的高压、高速流体携带地层颗粒冲蚀、刺毁管线,导致井喷失控、爆炸、着火等事故[1],冲刷磨损是管件的一种常见失效形式[2]。根据SY/T 6426—2005《钻井井控技术规程》相关要求,目前国内油田普遍采用120°的铸钢弯管。对于现场需要90°转弯处,需采用多个120°弯管组合的形式完成。图1是某油田井控管汇弯管冲蚀磨损的现场照片。为有效解决现场井控管汇弯管磨损及场地问题,国外油田采用缓冲靶技术[3],把90°弯管加工成类似三通的形式,致使高速来流在转弯处得到缓冲,从而降低管线冲蚀程度,同时也解决了直角转弯的问题。此技术的应用将对我国石油井控安全生产及其他行业的安全生产和提高经济效益具有重要意义。

图1 油田现场弯管磨损情况

本文通过数值模拟的方法研究目前油田常用的120°弯头与缓冲靶结构的流场分布情况,通过对比分析,研究在弯管内径、进口速度、砂粒携带率均相同的情况下,砂砾对不同弯管的冲蚀磨损规律。

1 控制方程及磨损模型

采用Fluent流体模拟仿真软件,其流体湍流模型采用标准k-ε双方程湍流模型,混合模型选用欧拉-拉格朗日多相流模型。通过模拟计算,可得到弯管壁面磨损情况,为评价和预测弯管内磨损部位及磨损率提供理论依据。

1.1 控制方程

液体作为连续相存在于流场中,采用欧拉法模拟液相的流动;颗粒相则分散在整个流场内,利用拉格朗日法对固相颗粒进行逐个跟踪。由于进口速度较高,弯管内的流体流动属于充分发展的湍流流动,湍流模型采用最简单的完整的标准k-ε双方程湍流模型,假设各相具有相同的湍动能和耗散率,其相应的k-ε方程为[4]

式中,Gk为由于平均速度梯度引起的湍动能k的产生项;ε为耗散率;i,j的指标范围是(1,2,3);μ为黏度;ρ为密度;C为经验常数。

1.2 冲蚀磨损模型

为了更准确地预测弯管的冲蚀磨损部位及磨损率,本文在模拟过程中使用Fluent中的自定义函数,即UDF准确定义适用于金属弯管的冲蚀磨损模型。目前国内外学者应用试验、数值计算等方法对固液两相流对弯管的冲蚀磨损做了大量的研究,并形成了几种不同的冲蚀预测模型。本文采取一种简单而又通用的冲蚀磨损模型,表达式[5]为

式中,E为壁面磨损量;Mp为固体颗粒的质量;K为与颗粒性质有关的常数,通常取K=1.8×10-9;采用Haugen所作的假设,取F(α)=1;Vp为颗粒相对于壁面的速度,对于直径相同的球形颗粒,选取Lee和Bozzini给出的指数常量,取n=2.4。

2 数值模拟与分析

2.1 几何结构与网格划分

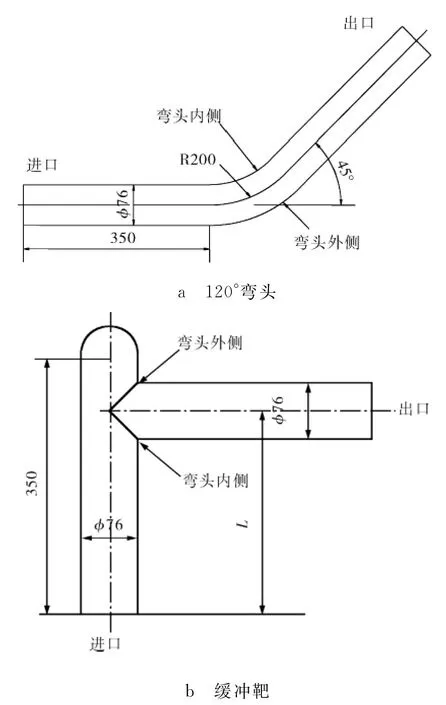

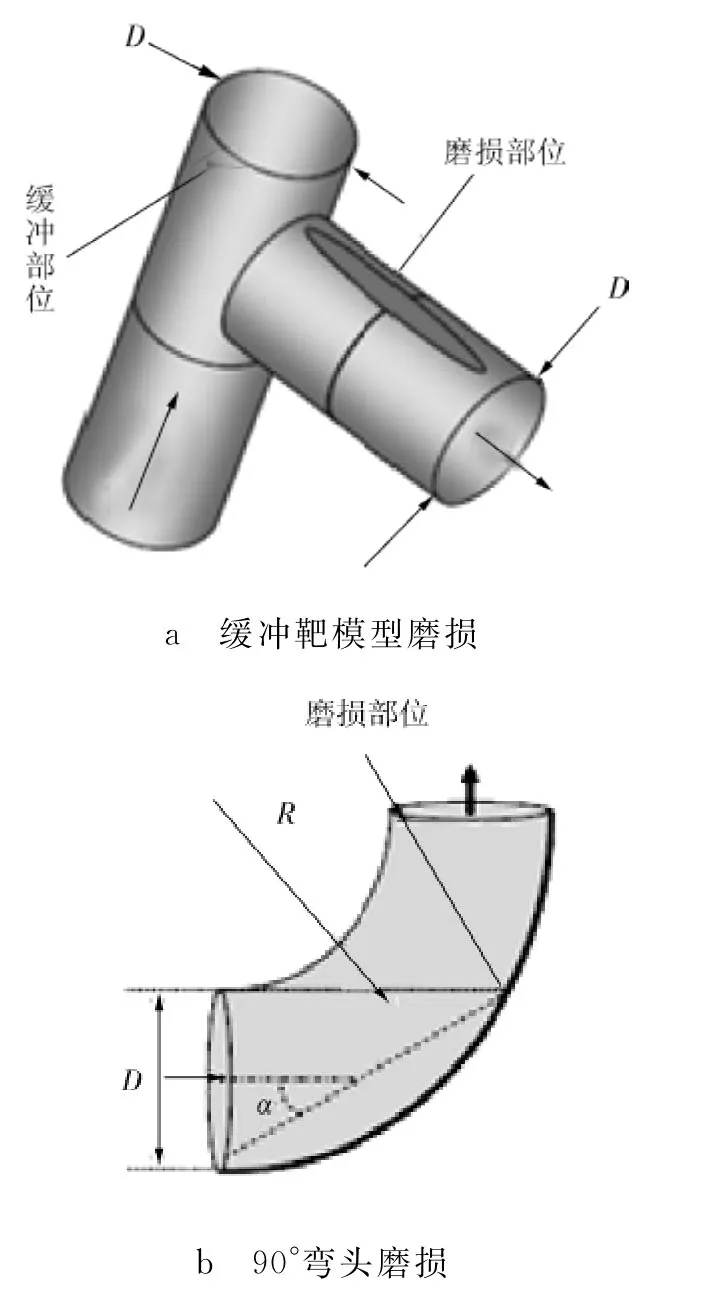

弯管内径为76mm,为保证弯管内流动的充分发展,取模型进出、口长度各为350mm。120°弯头、缓冲靶结构如图2所示。

图2 120°弯头及缓冲靶结构

在三维模型的模拟计算中,六面体网格优于四面体网格,因此本文选择六面体网格,即cooper网格进行划分。在壁面处要满足无滑移条件,壁面附近用边界层网格加密技术进行处理。得到120°弯头240 900个网格单元,缓冲靶模型共计429 953个网格单元。

2.2 边界条件

1) 入口边界条件 入口选择速度入口。根据现场工况及油田井喷高度,模拟仿真时取流速为40 m/s。因为速度很高,认为流体在管内流动时处于充分的湍流状态。

2) 出口边界条件 出口选择自由溢流口。出口流动按充分发展处理,各流动参数的法向梯度为零。

3) 壁面条件 认为壁面无滑移且不可渗漏,并利用标准壁面函数方程来计算剪应力、近壁处的湍动能和湍流扩散率。

采用胜利油田沙一段、沙二段、沙三段2 000m井深的数据作为仿真数据。

1) 连续相(水相) 进口初始速度40m/s,且假设流动已充分发展为湍流。

2) 颗粒相(砂砾) 密度为2 650kg/m3,假设颗粒均为球形颗粒,直径取0.6mm,速度与流体初始速度相同,且在入口处均匀分布,忽略颗粒间的相互作用,砂砾初始体积含量为2%。

2.3 计算结果和对比分析

2.3.1 120°弯头的冲蚀磨损

依据上述模型,通过计算得出120°弯头内的颗粒分布及磨损率云图,如图3所示。

图3 120°弯头模拟结果

由图3a可知:水平管段砂砾分布甚少,且均匀,而弯头转弯的外侧砂砾体积分数高达39.2%。这是因为砂砾比重较大,惯性力也大,流体作用在砂砾上的牵引力很难改变砂砾的运动方向。这样砂砾还没来得及转弯就直接撞击在管壁上,而弯头内侧的砂砾分布极少,出现“无粒子区”。由图3b可以看出:砂砾集中的地方也是弯管磨损最严重的地方,管壁处的磨损率约为5.88×10-7mm/s。弯管转弯外侧为磨损最严重的部位,这与油田现场的磨损情况一致。

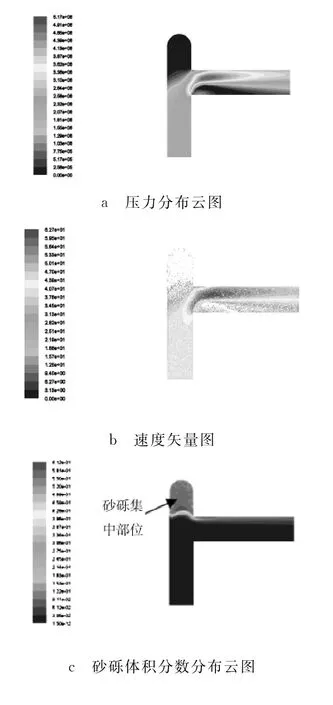

2.3.2 缓冲靶冲蚀磨损

缓冲靶模拟结果如图4所示。由图4a可知:缓冲靶转弯部位的外侧压力高于内侧,内侧压力先增大后减小,有些部位压力甚至为零;在外侧,压力沿流动方向先减小后增大。由图4b可知:由于缓冲部位的存在,使得砂砾在缓冲部位的速度几乎为零,而在水平管段上部达到速度最大值62.7m/s,在水平管段的中心线以下部位的速度值明显低于上部;由图4c可以看出:颗粒首先经过垂直管段到达缓冲部位,再由缓冲部位缓慢运动至水平管段;垂直管段砂砾主要受重力作用影响,水平管段砂砾主要受来自液体的曳力作用。由于进口速度较高且固液两相存在密度差,在缓冲部位固液两相表现出截然不同的运动形式,固体粒子惯性较大,来不及进入水平管段时,直接冲入缓冲部位,砂砾在缓冲部位相互碰撞,消耗了大量能量,之后再进入水平管段,从而大幅降低了砂砾对管壁的磨损。

由图4d可知:最大磨损率发生在水平管段的上部,也是磨损最严重的部位。由磨损模型可知,磨损率与速度的2.4次方成正比,水平管段的砂砾速度达到最大值,砂砾体积分数也相对垂直管段较大,磨损云图与磨损模型保持一致。虽然缓冲部位的砂砾体积分数达到60%以上,但是该区域的砂砾速度几乎为零,远小于水平管段或垂直管段的速度,所以缓冲部位磨损率不大,这与磨损云图不矛盾。

不论是普通弯头还是缓冲靶模型,其模拟结果与《DNV Recommended practice RP-O501Erosive Wear in Piping Systems》中的弯管冲蚀率磨损云图(如图5)是一致的,这也进一步验证了数值模拟的正确性。

图5 《RP-O501》标准中各模型的磨损示意

2.3.3 对比分析

1) 几何结构。与弯头相比,缓冲靶模型由于缓冲部件的存在,高速流体经过弯管弯曲段时,无法直接冲击到管壁,进入缓冲部位,从而避免来流直接冲击管壁。

2) 固体颗粒体积分数分布及磨损率。弯管冲蚀磨损主要由固体颗粒直接冲击管壁引起的。由图3a、图4c可知:对于缓冲靶模型,颗粒相多集中在缓冲部位,经过缓冲部位后颗粒速度大幅降低,之后再进入水平直管段,大幅降低了砂砾对壁面的磨损率;对于普通弯头,来流中颗粒相与液体速度相同,由于固体颗粒密度较大,颗粒相惯性力大于液体惯性力,因此颗粒直接撞击弯头外侧,加速弯头磨损。

4 结论

1) 不同弯管中砂砾集中位置不同。120°弯管砂砾体积分数含量最高的部位发生在弯管转弯的外侧,而缓冲靶结构中砂砾多集中在缓冲部位。

2) 120°弯头与缓冲靶模型的最大磨损位置不同。120°弯头的最大磨损位置为弯头转弯的外侧,与砂砾集中位置相同;而缓冲靶模型的最大磨损位置则发生在水平管段的上部,远离缓冲靶的管壁。

3) 在相同的工况下,内径相同的120°弯头和缓冲靶模型最大磨损率相差较大。根据模拟结果可知,缓冲靶模型壁面的最大磨损率为2.89×10-7mm/s,120°弯头壁面的最大磨损率为5.88×10-7mm/s,由此可知,缓冲靶模型的最大磨损率仅为120°弯头的1/2。

4) 缓冲靶模型体积小,磨损率低,在油田生产中有广阔的应用前景。

[1] 马宗金.总结经验教训提高天然气井钻井井控能力[J].钻采工艺,2004,27(4):1-5.

[2] 孟庆武,韩文静,王宪明,等.油管材料在砂油水液条件下的冲蚀磨损性能[J].石油矿场机械,2008,36(2):52-54.

[3] DNV RP-O501,Erosive Wear in Piping Systems[S].

[4] 王福军.计算流体动力学分析[M].北京:清华大学出版社,2004:124-126.

[5] Huser A,Kvernvold O.Prediction of sand erosion in process and pipe components[J].Proc 1st North American Conference on Multiphase Technology.Banff,Canada,1998,31:217-227.

Flow Field Analysis and Optimization of Bent Blowout Pipeline in Oilfeild

LI Yan-qing1,YAN Ting-jie1,ZHANG Xue-yan1,ZHANG Li-wen2

(1.Drilling Training Centre,Shengli Petroleum Administration,Dongying257064,China;2.College of Mechanical and Electronic Engineering,Beijing University of Chemical Technology,Beijing100029,China)

In views of the erosion of blowout pipeline in oil field,according to the principles and methods of Computational Fluid Dynamics(CFD),based on the numerical simulation,studies were made for the erosion of 120°bending duct and the 90°buffer target model under low concentration condition of liquid-solid two-phase flow(solid concentration by volume 2%).The results showed that the erosion positions were different between 120°bending duct and the buffer target model.The erosion of the buffer target model was half of the 120°bending duct.

well control;bend;washing action;CFD

1001-3482(2012)08-0059-04

TE921.5

A

2012-02-28

李延庆(1964-),男,山东安丘人,高级工程师,主要从事钻井技术培训及管理方面的工作,E-mail:13563358910@163.com