隔板对聚能射流性能影响的数值模拟*

2012-12-10李如江张晋红王建波

李如江,张晋红,王建波

(1中北大学化工与环境学院,太原 030051;2中国兵器工业第52研究所,山东烟台 290014)

0 引言

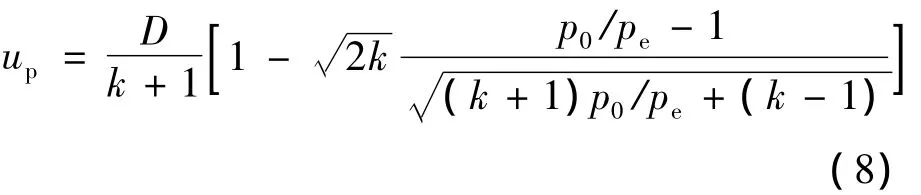

根据聚能射流准定常侵彻理论,当射流与靶板密度以及炸高等物理参数一定时,适当提高射流头部速度对于提高射流的侵彻性能具有重要意义。当战斗部外部几何尺寸确定后,可通过使用高性能炸药[1]、改变药型罩材料及其尺寸以及改变起爆方式[2-3]等途径来提高射流的头部速度。在聚能破甲战斗部中置入隔板,可以改变爆轰波对药型罩微元的作用方式,提高射流头部速度,减小战斗部药量,这种方法至今仍被战斗部设计者重视并广泛采用。

隔板对爆轰波形的影响,与隔板材料、形状以及几何尺寸等参数有关。Sachdeva等[4]使用狭缝照相技术研究了隔板对爆轰波形的影响,并比较了有无隔板时射流的侵彻性能。Weckert等[5]采用直接成像和空气间隙压缩成像方法研究了隔板对爆轰波形及其对称性的影响,此方法可为隔板设计提供指导。Pezzica[6]使用二维有限差分软件 PISCES 2DELK,采用Lagrangian方法,模拟了柱形和半球形隔板对爆轰波形的影响,但在计算后期由于网格变形较大而使模拟计算中断。徐立新等[7]把带隔板聚能装药等效为环形起爆,研究了环形起爆直径对射流速度的影响,此方法不能再现爆轰波与隔板的作用过程,显然与实际情况不符。

文中使用LS-DYNA软件对某带隔板聚能装药射流的形成过程进行了三维数值模拟,分析了隔板直径以及形状等因素的影响。对于聚能装药战斗部的设计和优化具有参考价值。

1 隔板作用原理分析

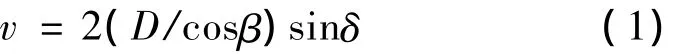

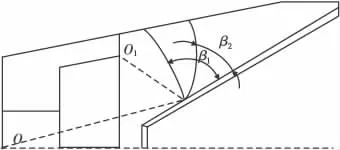

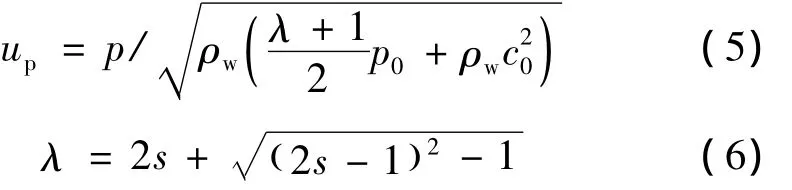

如图1所示,聚能装药在O点起爆后,爆轰波以球面波的形式在装药中传播。若在装药中置入惰性隔板,则按照惠更斯原理爆轰波会围绕隔板继续在药柱中向下传播,这样就会将点O发出的球面波变成以隔板下端半径边缘O1为起爆中心的环形波。设无隔板时从O发出的球面爆轰波阵面与罩母线的夹角为β1,有隔板时环形波与罩母线的夹角为β2,显然β1>β2。当爆轰波阵面以速度D沿罩母线运动时,根据Taylor抛掷公式:

式中:v为微元速度,δ为抛掷角。可以看出当爆轰波与罩母线夹角越小,微元的速度越大。

另外根据炸药抛掷平板Gurney理论可知,Gurney能取决于爆轰波阵面与所抛掷微元的夹角,当波阵面垂直罩微元入射时,波阵面后产物也会高速冲击微元,从而进一步提高了微元的运动速度。

图1 隔板对爆轰波形的影响

图2 爆轰波传播路径

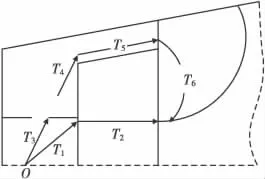

在爆轰波围绕隔板向下传播时,也会在隔板中以冲击波向下传播,强度被削弱,传播速度减慢。如图2所示,要在主药柱中形成凹锥形爆轰波形,必须满足下列条件:

式中:T1、T2为爆轰波到达隔板以及冲击波在隔板中的传播时间,T3、T4、T5、T6为环绕隔板所需时间;p02为隔板冲击波透射入主药柱中的压力峰值;pIM为引爆炸药压力阀值。

当隔板厚度x一定时,T2与隔板中冲击波的传播速度us有关:

式中:usI为隔板中的初始冲击波速度;α为隔板材料的冲击波衰减系数。

当爆轰波与隔板作用后,在隔板中总是产生冲击波,其波后状态应满足[10]:

式中:p0、pe分别为隔板中的初始冲击波压力、爆轰压力;s为系数;c0为材料声速;ρw为隔板密度。

另外爆轰产物的波阻抗大多数情况下大于隔板材料的波阻抗,将向爆轰产物中反射稀疏波,其状态方程满足:

式中k为爆轰产物多方指数。当反射冲击波时:

联立式(5)~式(7)或式(8)可得隔板中的初始冲击波压力p0和质点速度。

根据冲击波速度和波后质点速度之间的关系,可得入射波速:

设隔板中的冲击波传播服从指数衰减规律,则冲击波传到隔板下表面处时的压力p01为:

冲击波经隔板后衰减进入主药柱,其值可根据应力波关系计算。

式中ρwc0、ρece分别为隔板和炸药的波阻抗。

由式(2)~式(11)即可确定主药柱中形成凹锥形爆轰波形的条件。

2 数值模拟

2.1 模型及材料参数

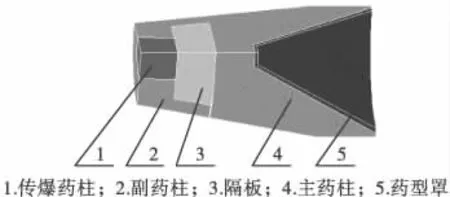

所模拟聚能装药主要几何参数为:传爆药柱直径15mm,药柱口部直径79mm,高度100mm,药型罩锥角60°,药型罩口部直径75mm。

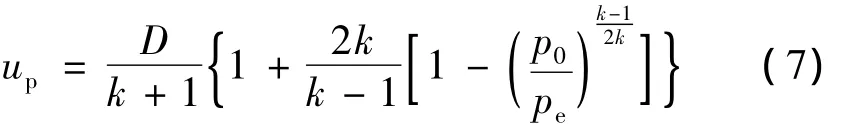

模型计算采用多物质ALE算法,由于模型的对称性,只建立了1/4模型,通过施加对称约束可减少计算量,炸药、药型罩、隔板以及空气都定义为欧拉网格。在空气边界处施加无反射边界条件以消除边界效应。起爆方式为点起爆。聚能装药由起爆药柱、副药柱、隔板、主药柱和药型罩等组成,如图3所示。

图3 聚能装药结构

传爆药柱使用钝化泰安炸药,采用高能材料燃烧模型和JWL状态方程来描述。其主要参数为[8]:ρ0=1.5g/cm3,D=7450m/s,A=625.3,B=23.29,R1=5.25,R2=1.6,ω =0.28。主、副药柱材料为B炸药,相关参数 为:ρ =1.717g/cm3;G =35MPa,Y=20MPa,D=7980m/s,A=524.2,B=7.678,R1=4.2,R2=1.1,ω =0.34。

药型罩材料为高导无氧铜。使用Johnson-cook模型和Grüneisen状态方程来描述。隔板采用聚四氟乙烯材料。相关参数为:ρ=2.147g/cm3,c0=1680m/s,S=1.82,γ =0.59。

空气采用空物质材料模型,状态方程采用多线性状态方程描述。通常把空气视为理想气体,ρ=1.25×10-3g/cm3。

2.2 模拟结果和测试结果比较

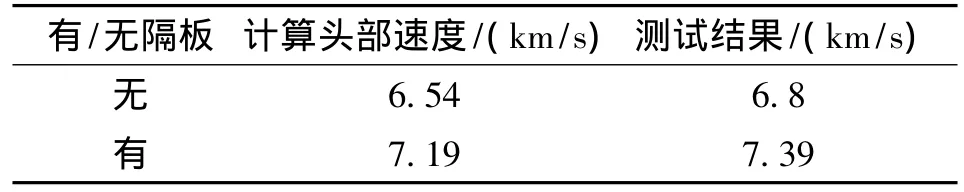

为验证算法和模型的合理性,将点起爆方式下有无隔板情况下聚能装药射流头部速度的计算和X光测试结果进行了比较,如表1所列。从表1可以看出计算和实验误差在5%范围内,原因可能是模拟与实际起爆点位置及大小不一致等原因造成,但是模拟结果可以定量的描述隔板对聚能射流性能的影响。

表1 有无隔板射流头部速度计算和实验测试结果比较

3 模拟结果分析

3.1 隔板对爆轰波形的影响

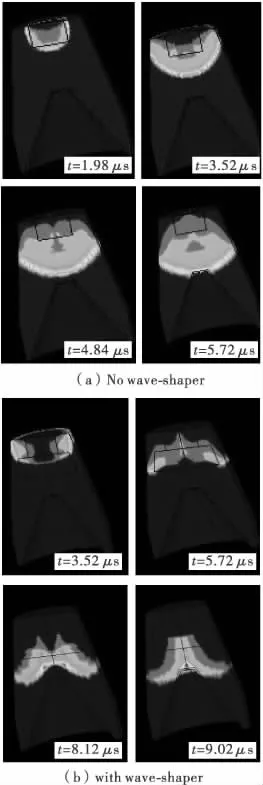

图4为有无隔板聚能装药中爆轰波形的传播过程。从图中可以看出,无隔板装药的爆轰波形以起爆点为中心,呈球面波形在药柱中传播。在引爆后t=5.72μs时到达了药型罩顶部,与罩母线夹角β1=80°。

带隔板装药中的爆轰波传播基本上分成两路,一路环绕隔板经副药柱引爆了主药柱,并继续向下传播,形成了轴对称收敛的凹锥形爆轰波;另一路通过传爆药柱经隔板向主药柱中传播,冲击波能量经过隔板的吸收,波阵面逐渐变得扁平。在引爆后 t=9.02μs时到达药型罩顶部,与罩母线的夹角 β2=25°。爆轰入射角减小,作用于罩微元上的初始压力增加,使罩微元的压垮速度增加。比较有无隔板的爆轰波形还可以看出,有隔板装药产生的凹锥形爆轰波阵面在到达药型罩锥顶时在轴线上产生碰撞,压力进一步提高而形成高压区,有利于提高射流的头部速度。

3.2 隔板直径的影响

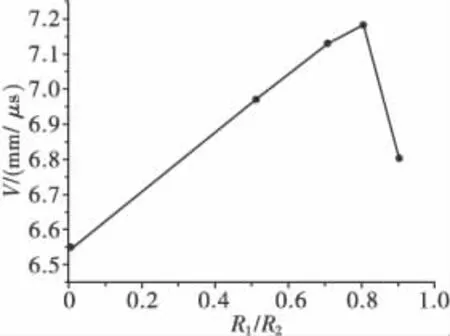

保持隔板底部外形不变,改变隔板的底部直径R1以研究其对射流头部速度的影响,隔板底部水平面上药柱的外径R2=60.2mm。

模拟结果如图5所示,可以看出,射流头部速度随隔板直径的增加呈先增加后降低的变化趋势。当 R1/R2=0.81时,射流头部速度最大可达 7.19mm/μs,此时隔板外的炸药层厚度约为 9mm;当R1/R2=0.9时,射流头部速度下降到6.8mm/μs,隔板外的药层厚度为 3mm。可以看出对于此结构的聚能装药,隔板直径存在最佳值,这也被文献[9]试验所证实,当大于最佳隔板直径时,尽管爆轰波相对于药型罩的入射角会减小,但是形成的射流头部速度会降低。

图4 有无隔板时爆轰波形

对于带隔板的聚能装药,当爆轰波从副药柱传播到主药柱并进一步向下传播时,由于爆轰波的折转,存在一拐角距离(corner turning distance),当隔板周围药层厚度大于此拐角距离时,压力峰值不会受到影响,反之由于稀疏波的影响,会使压力峰值降低,使炸药的能量利用受到影响。不同的炸药拐角距离不相等,Held[10]通过狭缝照相技术测得了此组分B炸药的拐角距离约为9.5mm。可以看出模拟结果与试验结果基本相符。

图5 隔板直径与射流头部速度的关系

在模拟中还发现,随着隔板直径的增加(小于最佳直径),射流的断裂时间减小,即射流的稳定性降低。射流的断裂时间与射流的速度梯度有关,增加射流头部速度的同时,也会使射流的稳定性降低,最佳炸高会相应的减小,故不同隔板直径的聚能装药的最佳炸高也不相同。

3.3 隔板形状的影响

隔板的形状较多,常用的有圆台形、半球形、截锥形以及由这几种形状的组合体。文中采用双截锥形隔板,保持隔板直径不变,以研究不同隔板形状对射流性能的影响。图6给出了射流形成过程的比较。

比较射流的形成过程可以看出,从截锥形隔板装药中形成的射流头部速度较低,射流头部不凝聚,直径较粗,尾部处直径更粗,可明显地看到射流和杵体的分离过程;而从双截锥形隔板装药中形成的射流头部速度较高,计算值为7850m/s,与截锥形隔板相比提高了约9%。射流直径较细且杵体和射流无明显分离,沿射流多处产生了局部颈缩。

分析爆轰波形的传播过程,此双截锥形隔板射流头部速度的增加原因有两个:1)截锥形隔板底部处由于厚度不足以隔住经副药柱侧向下传播的冲击波,使主药柱的环形引爆直径变小,即隔板的“有效”直径减小,而双截锥形隔板由于圆柱部的存在,能完全隔住爆轰波的传播,保证了其沿隔板外径传播和对主药柱的环形引爆直径;2)使用双截锥形隔板后,罩顶药高减小,爆轰波相对于药型罩母线的夹角减小,冲击压力和能量增加,头部速度提高。

图6 隔板形状对射流形成的影响

4 结论

文中首先理论分析了隔板对爆轰波形的影响,利用LS-DYNA软件对带隔板聚能装药进行了整体建模计算,分析了隔板对爆轰波形的影响,并与试验结果进行了比较,研究了隔板直径和形状对爆轰波形的影响。对于此结构和尺寸的聚能装药,通过模拟和理论计算,可得出结论:

1)使用隔板可使爆轰波形由球面波转变为凹锥形汇聚波,使爆轰波与罩母线的夹角从80°减小到25°,同时使爆轰波阵面在轴线产生汇聚碰撞,形成高压区,提高了射流的头部速度。模拟结果表明,有隔板时聚能射流的速度比无隔板时提高了约9%。

2)模拟结果表明,保持隔板厚度不变,存在着最佳隔板直径,小于最佳直径时射流头部速度随隔板直径的增加而增加,反之则会降低。

3)模拟结果显示,双截锥形隔板可使爆轰波与罩母线的夹角减小到12°,射流头部速度较截锥形隔板提高了约9%。

[1]Baker E L,Daniels A,Fuchs B.Improved performance of shaped charge warheads using more powerful explosive formulations[C]//17th International Symposium on Ballistics.Midrand,South Affrica,1998,Vol II:347-355.

[2]王成,付晓磊,宁建国.起爆方式对聚能射流性能影响的数值分析[J].北京理工大学学报,2006,26(5):401-404.

[3]Balagansky I A,Balagansky A I,Belov Yu S,et al.Influence of the clearance between initiating unit and main high explosive charge on jet perforator efficiency[J].International Journal of Impact Engineering,2005,32(1/4):6-13.

[4]Sachdeva S S,Bhattacharyya A,Kishore P,et al.Study on some aspects of performance of hollow charge[C]//17th International Symposium on Ballistics.Midrand,South Affrica,1998,Vol II:299-306.

[5]Weckert S A,Joyner T W.Diagnostic imaging of detonation waves for waveshaper development.DSTO client report,DSTO-TR-2309,2009.

[6]Pazienza G.Calculation of the wave-shaper effects on detonation wave in shaped charge[J].Propellants,Explosives,Pyrotechnics,1987,12(4):125-129.

[7]徐立新,曹雄,程松,等.聚能装药环形起爆数值模拟[J].中北大学学报:自然科学版,2009,30(5):421-424.

[8]王凤英,刘天生.毁伤理论与技术[M].北京:北京理工大学出版社,2009:335-340.

[9]Zhao Tong-hu,Tan Hua,Zhang Shou-qi.Effects of detonation front geometry on jet performance of shaped charges[C]//Proceeding on 16th international symposium on ballistics.San Francisco,USA,1996,Vol(II):237-335.

[10]Held M.Analysis of the shaped charge jet induced reaction of high explosives[J].Propellants,Explosives,Pyrotechnics,1989,14(6):245-249.