沉砂对聚并等流分离器的油水分离效果试验研究

2012-12-08韩洪升李霄峰赵淑红

韩洪升,李霄峰,吕 宁,赵淑红

(1.东北石油大学石油工程学院,黑龙江大庆163318;

2.大庆油田有限责任公司第一采油厂实验大队,黑龙江大庆163000) *

·试验研究·

沉砂对聚并等流分离器的油水分离效果试验研究

韩洪升1,李霄峰1,吕 宁2,赵淑红1

(1.东北石油大学石油工程学院,黑龙江大庆163318;

2.大庆油田有限责任公司第一采油厂实验大队,黑龙江大庆163000)*

为评价聚并等流型油水分离器在排砂的同时对井下油水混合物的分离效果,进行了室内井筒模拟试验,绘制了不同含水率时单杯进液量与油水分离后混合液含水率的关系曲线。试验表明:在单杯流量<0.2m3/d时,排砂孔和沉砂对聚并等流分离器的油水分离效果没有明显影响;4个排砂孔的分离器沉砂分离效果要优于其他个数排砂孔的分离器。

聚并等流型分离器;油水分离;沉砂;含水率;同井注采

油田产出水过多将导致水处理设备投入和操作费用不断增加,同时还会导致设备腐蚀和结垢及维护工作量和费用的增加。油井出砂也是油田普遍存在的问题。油层出砂后会导致:①砂子在井内沉积形成砂堵,从而降低油井产量,甚至使油井停产;②增加了清砂的作业工作量;③磨损设备及砂卡井下工具。若能通过在井下安装油水分离器,实现油水分离同时进行油井除砂,并将分离后的水注入其他地层(即同井注采工艺),可以减少地面污水处理量;同时采出液含水率也将降低,减少井下清砂工作量,延长设备使用寿命,从而节省生产成本,提高效益。现有井下油水分离器从分离原理上可分为重力式油水分离器和离心力式油水分离器[1-7],但是由于原油的黏度较大及油水混合液在分离器中停留时间过短等原因,分离效果不太理想。

大庆油田第一采油厂与东北石油大学联合攻关,在油气密度差的基础上,根据延长油井产出液在沉降杯中的滞留时间提高气锚脱气效率的原理,设计出了多杯等流型气锚[8],并在此基础上研制出其改进型即聚并等流型油水分离器。聚并等流油水分离器利用油井产出液中原油与水存在密度差,通过控制油水分离器沉降杯个数,使得沉降杯中液体的下降速度小于油水分层的速度,利用油水分层的速度与沉降杯中液体下降速度的差进行井下油水分离。但是,对于聚并等流分离器排沙孔和沉砂对油水分离效率影响的试验研究目前还未见报道。针对该问题,笔者设计了试验装置,对流量、沉砂和排沙孔数等因素对油水分离效果的影响进行了试验研究。

1 结构及工作原理

聚并等流型分离器由中心管、沉降杯和定压洗井阀组成。中心管上安装有多个沉降杯,并在中心管靠近每个沉降杯内侧底部的位置钻有若干个进液孔[9]。抽油泵工作时,沉降杯和进液孔是油水混合液进入抽油泵的唯一通道,通过每个沉降杯进入油水分离器内管的混合液流量相等(q1=q2=qi=Q/n=q)。因此,能够较容易保证每个沉降杯中液流下降的速度vx小于油水分层的速度vf,这样就有足够的时间进行油水分离[10]。

经过前期大量的优选试验,设计出聚并等流分离器沉降杯,其形状如图1所示。该沉降杯底部为瓦棱状,中部为圆柱形,上部为皇冠状(其形状取决于沉降杯底部形状)。由于下一个沉降杯的皇冠与上一沉降杯的瓦棱状的底部间距2mm,这样油滴在沉降杯中上升距离更短,且更容易与瓦棱状底部相碰撞,促进油滴的聚并,从而提高分离效率。

图1 聚并等流分离器沉降杯形状

2 排砂试验

为了研究排沙孔和沉砂对聚并等流分离器油水分离效率的影响,需要同时进行沉砂和油水分离试验。试验前,首先进行排砂孔径的优选和不同排砂孔数排砂效果对比,使沉砂油水分离试验达到理想的效果。

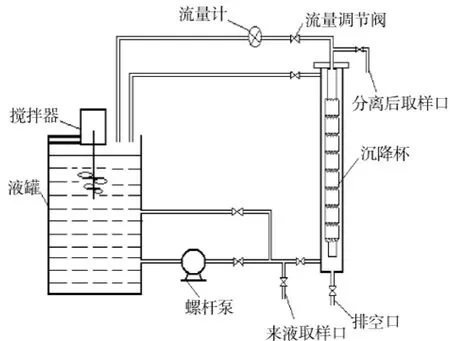

2.1 排沙孔径的优选

根据前期试验结果,选用中心管进液孔为6个(上、下2排相位角为30°)、孔径为1.0mm的油水分离器进行排砂试验。每个分离器中心管上安装8个沉降杯,沉降杯排沙孔直径分别为2、3、4、5mm,从上到下每种孔径依次安装2个杯子,分别标为1~8号。试验装置如图2所示。

图2 排砂试验及井下沉砂油水分离试验装置

试验用砂采用筛选后的石英砂,粒径为0.09~0.30mm。试验采用的聚合物溶液的质量浓度为500mg/kg,粘度3.5mPa·s(剪切速率200s-1),砂子和聚合物溶液体积比为1%。

试验发现:除1号杯外,其余各个杯子中排砂孔的位置处均没有沉砂,证明排砂孔均起到了作用;排砂孔径大小对排砂量的影响不如沉砂流量的影响大(沉降杯的位置越往下,沉砂流量越大,因为其接受了上面杯子的沉砂),增大排砂孔径对提高排砂效果不明显。为了安全,取排砂孔直径为∅3mm。

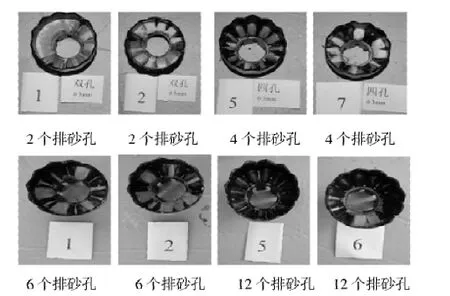

2.2 不同孔数排砂效果对比

选取与孔径优选试验相同的中心管,安装8个有效沉降杯(从上到下依次标为1~8号)进行排砂试验。其中1个分离器上部4个杯子为2个排砂孔(间隔180°)、下部4个杯子为4个排砂孔(两孔间隔分别为60°和120°,对称分布);另外1个分离器上部4个杯子为6个排砂孔(两孔间隔60°)、下部4个杯子为12个排砂孔(两孔间隔30°),2种不同孔数的沉降杯之间用1个不打孔的沉降杯进行隔离。排砂孔在杯子的最下端,孔径均为∅3mm,与中心管的孔眼错开。试验用的砂子、聚合物、流量、砂比及试验装置均与孔径选取试验相同。

试验结果如图3所示,可以看出:2孔排砂效果最差,在排砂孔两侧没有孔的位置,沉砂量较大;12孔排砂效果最好,但在下部的杯子中,仍有部分沉砂,说明沉砂流量增大会导致部分排砂孔堵塞;4孔和6孔排砂效果相差不大,在最上面的杯子中沉砂不多,但下部有部分沉砂。由于所有沉降杯都有沉砂,说明排砂孔眼数对排砂量的影响不如沉砂流量的影响大。

图3 不同孔数排砂效果对比

3 沉砂和油水分离试验

3.1 试验装置

根据前期沉砂试验结果,选取中心管进液孔为∅1mm、沉降杯排砂孔直径为∅3mm的油水分离器进行油水分离试验,研究排沙孔及沉砂对聚并等流型油水分离器油水分离效率的影响。分别进行沉降杯杯底不打孔及打2孔、4孔、6孔、12孔的分离器的油水分离试验以及2孔、4孔、6孔的分离器的沉砂和油水分离同步试验研究。试验介质是白油和清水的混合液(含水率分别为90%、95%、98%),选用与排砂试验相同的试验装置(如图2所示)和试验用砂,砂子与油水混合液的体积比例为1%,从来液取样口和分离后取样口分别接取来液试样和分离后油水混合液试样,利用密度法测量混合液含水率。

3.2 试验结果

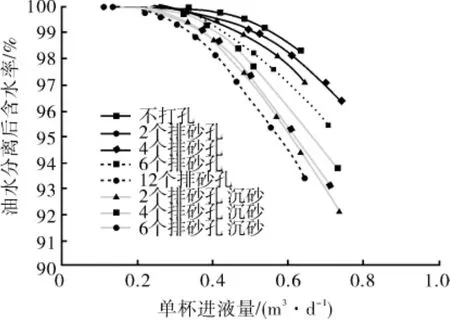

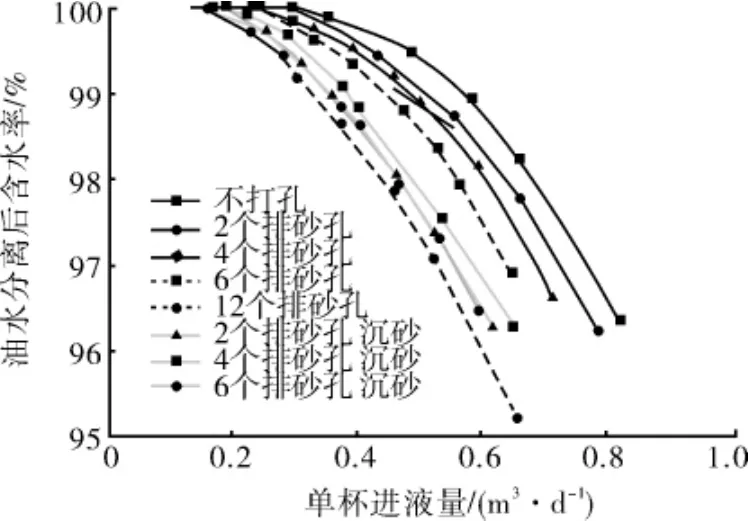

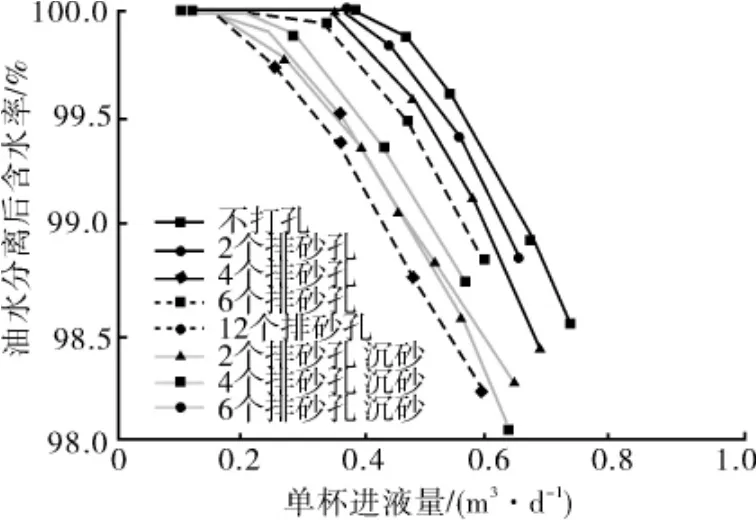

试验结果如图4~6所示,可以看出:单杯流量<0.2m3/d时,各种情况下的分离效果相差不大,基本都达到100%,在此流量下,分离器沉降杯上的排砂孔和沉砂对油水分离效果基本没有影响;当单杯流量>0.2m3/d时,随着杯底孔数的增加,分离后混合液含水率呈下降趋势,油水分离效果逐渐变差,这是由于排砂孔数增多使沉降杯中液体下降速度vx加快,减少了油水混合液在沉降杯中的停留分离时间所致。

图4 含水率为80%时油水分离器单杯进液量与油水分离后含水率关系

图5 含水率为95%时油水分离器单杯进液量与油水分离后含水率关系

图6 含水率为98%时油水分离器单杯进液量与油水分离后含水率关系

由图4~6明显反映出,相同孔数的分离器在有沉砂的情况下分离效果要比无沉砂的情况下分离效果差,这说明沉砂会影响分离效果。由于排砂孔增多会导致分离效率下降,沉砂量的增多也会导致分离效率下降,但排砂孔的增多会导致沉砂量减少。因此,在这2个因素的综合影响下,在有沉砂的情况下,4孔分离器分离后混合液的含水率高于2孔和6孔分离器分离后混合液的含水率;4个排砂孔沉砂分离器的分离效果要优于2个排砂孔和6个排沙孔沉砂分离器的分离效果;12孔的分离器无沉砂时的分离效果在各种分离情况中最差。因此,有沉砂时分离效果会更差,不建议采用12孔分离器。

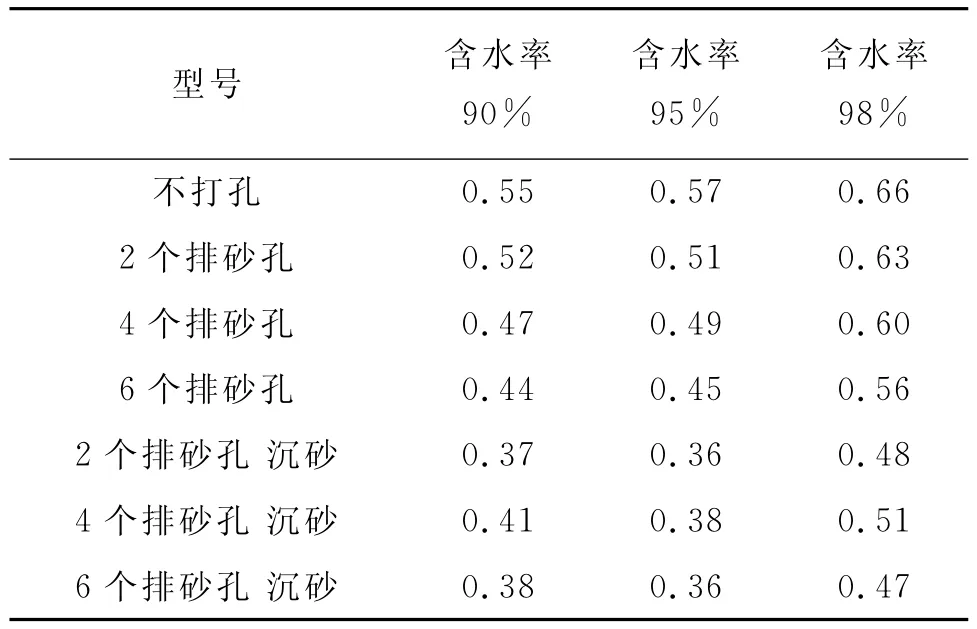

油水分离后混合液含水率为99%时,各种分离器的总进液量如表1。

表1 不同含水率混合液单杯进液量 m3/d

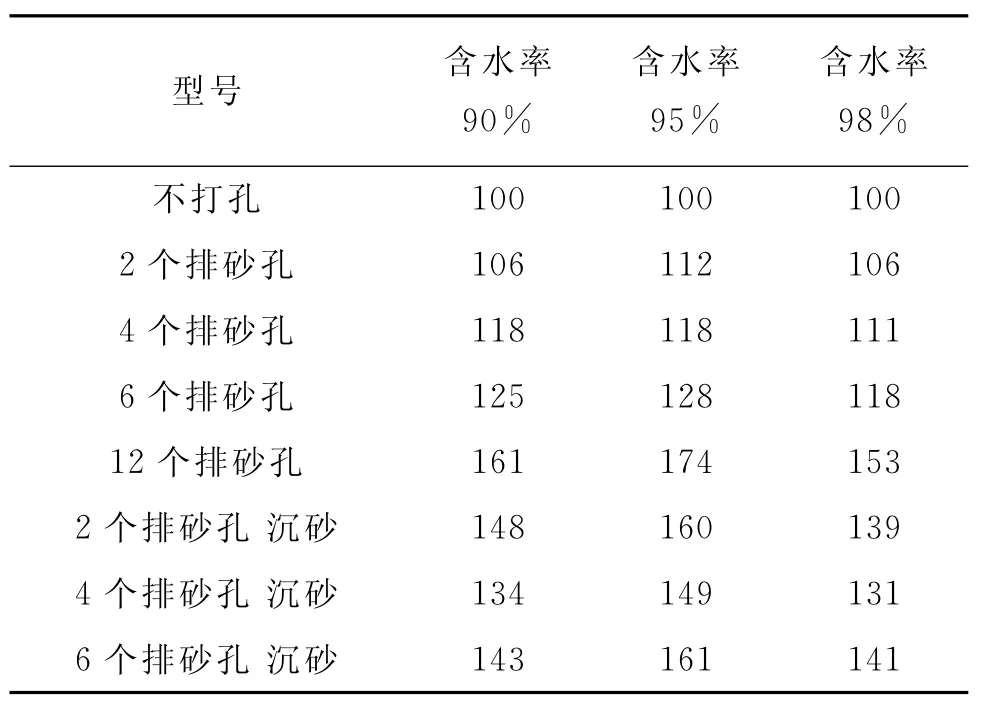

假设沉降杯底无孔分离器的杯子个数为100个,在相同产量的情况下,要保持分离后原油含水率不变,各种分离器所需杯子的个数如表2(相比于普通型分离器)。

表2 各种分离器杯子的个数

综合分析以上图表可以看出:在无沉砂的情况下,油水分离后混合液含水率达到99%时,各种型号的分离器随着油水混合液含水率的上升,单杯进液量逐渐增大,分离器混合液处理量逐渐增大,从而沉降杯使用个数逐渐减少;随着排砂孔数的增多,单杯进液量逐渐减小,沉降杯使用个数逐渐增多。在有沉砂的情况下,4个排沙孔的分离器单杯进液量最大,使用沉降杯数量最少,分离效果最佳。因此,建议实际生产时选用排砂孔直径∅3mm、孔数4个的分离器,分离后混合液含水率可接近100%,能够有效地提高泵效、降低能耗。

4 结论

1) 当单杯流量<0.2m3/d时,排砂孔数和沉砂对聚并等流分离器的油水分离效果没有明显影响。

2) 有沉砂情况下,4个排沙孔的分离器单杯进液量最大,使用沉降杯数量最少,沉砂后分离效果最佳,合理生产流量下,分离后混合液含水率接近100%。

3) 聚并等流分离器对油井排沙和井下油水分离都有很好的效果,采用该型油水分离器可以提高泵效,实现同井注采。

[1] 徐云霞,赵 彬.高效井下分离器的研制与应用[J].石油矿场机械,2003,32(2):61-62.

[2] 曲占庆,田相雷,袁世昌,等.螺旋式井下油气分离器设计与分离效果分析[J].石油矿场机械,2011,40(6):39-43.

[3] 朱焕刚,燕修良,杨德京,等.组合式钻井液气体分离器研制[J].石油矿场机械,2011,40(5):56-58.

[4] 李成兵,熊 琎.新型柱式气液旋流分离器数值计算[J].石油矿场机械,2011,40(2):34-37.

[5] 郭广东,邓松圣,张福伦.操作参数对固-液-液三相水力旋流器分离效率的影响[J].石油矿场机械,2010,39(5):17-19.

[6] 郭广东,邓松圣,张福伦.固-液-液三相分离水力旋流器现状及发展趋势[J].石油矿场机械,2009,38(11):16-18.

[7] 孙福江,王永伟,张 扬,等.新型高效离心式气液分离器设计与试验研究[J].石油矿场机械,2009,38(10):60-64.

[8] 韩洪升,刘景宇.多杯等流型气锚结构设计的优化研究[J].长江大学学报:自然科学版,2009,6(3):176-178.

[9] 王小兵,韩洪升.多杯等流型气锚的气液分离实验研究[J].海洋石油,2007,27(1):64-67.

[10] 韩洪升,张艳娟,孙小宝.多杯等流型气锚对井下油水分离的效果[J].石油地质与工程,2007,21(1):80-83.

Study of Effect of Sink Sand on Oil-water Separation in Gather and Flow Pattern Oil-water Separator

HAN Hong-sheng1,LI Xiao-feng1,LV Ning2,ZHAO Shu-hong1

(1.College of Petroleum Engineering,Northeast Petroleum University,Daqing163318,China;2.The Test Battalion of the First Oil Production Factory,Daqing Oilfield Co.,Ltd.,Daqing163000,China)

In order to evaluate the separation efficiency of oil-water mixture of the coherent and cocurrent flow pattern oil-water separator,the indoor wellbore simulation experiment was made.The relation curve was drawn between the fluid volume of single cup feeding at different watercontent and the moisture content of oil-water mixture after separation.The test showed that,at single-cup flow rate(less than 0.2m3/d),sand drainage hole and sunk sand had no efficiency to coherent and co-current flow hydrocyclone.The performance of hydrocyclone with four sand drainage holes is better than other ones with holes.

coherent and co-current flow separator;oil-water separation;sunk sand;moisture content;injection and production in same well

1001-3482(2012)03-0051-04

TE931.2

A

2011-09-23

韩洪升(1950-),男,河北沧州人,教授,博士生导师,主要从事多相流体力学和非牛顿流体力学方面的教学和研究。