水力旋流器内部流场数值模拟及分离性能分析

2012-12-08许敏

许 敏

(长庆油田公司机械制造总厂,西安710201) *

水力旋流器内部流场数值模拟及分离性能分析

许 敏

(长庆油田公司机械制造总厂,西安710201)*

在分析水力旋流器基本组成与工作原理的基础上,采用计算流体力学(CFD)技术进行了水力旋流器的仿真模拟,分析了分流比、进口体积分数及溢流管壁厚对水力旋流器分离性能产生的影响。结果表明:分离性能随着分流比的升高而升高,但其升高的幅度由具体旋流器结构而定;随着体积分数的增加,旋流器对0.07~0.10mm粒径的分离效率呈简单的单调下降趋势;在相同操作条件下,旋流器溢流管壁厚的增加可以使分离效率提高,能耗降低。

水力旋流器;数值模拟;分离效率

水力旋流器是钻井液固控系统中的除砂器、除泥器和微型旋流器的统称,是钻井液固相控制的重要设备,多用于钻井液的预分离,具有结构简单、体积小、质量轻、无运动部件、分离效率高、处理时间短的特点,对降低钻井液中的细颗粒固相有很大作用,对提高钻井速度效果显著[1-2]。

本文对水力旋流器进行了CFD(计算流体力学)仿真模拟,并对其分离效果各影响因素进行了分析,对现场的实际设计应用具有指导意义。

1 基本组成与工作原理

1.1 结构组成

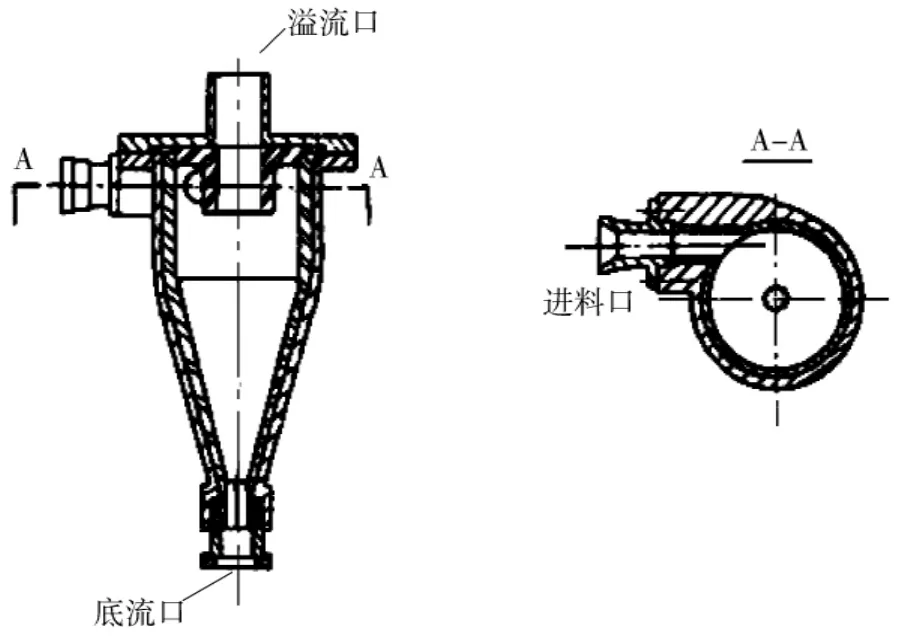

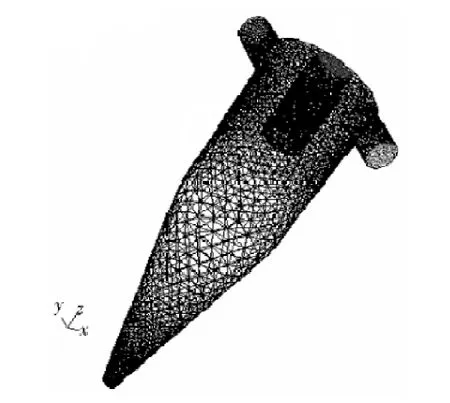

水力旋流器通常可以分为进料口、圆柱段、锥段和溢流管4部分,结构如图1所示。上部呈圆柱蜗壳,下部呈锥形壳,圆柱壳的侧面有一切向钻井液入口管,顶部装有出口溢流管;圆锥壳底部是排砂孔,分离出的砂泥以及少量的液体由此排除。当流体经过进料口射入旋流器内腔中后,在强大离心力作用下,粒度细而轻的颗粒旋转上升,粒度粗而重的颗粒旋转向下,最终完成分离,上部溢流口得到溢流产物,下部底流口得到沉砂产物。

图1 水力旋流器结构

1.2 工作原理

离心沉淀原理是水力旋流器的基本工作原理,即悬浮的颗粒受到离心加速度的作用而从液体中分离出来。含有悬浮固相颗粒的钻井液在压力作用下,以很高的速度由进液口进入圆柱蜗壳,绕锥筒中心高速旋转的钻井液产生极大的离心力,并向圆锥筒底部移动。由于钻井液中的液体与固体存在着密度差,使固相分离出来而靠近锥壁。旋流器的锥筒越向底部半径越小,钻井液获得的角速度越大,从而产生更大的离心力。对于1个设计较好并进行适当调节之后的旋流器,钻井液在锥体顶部不但绕中心高速旋转,而且产生1个反向旋涡,经垂直导流管而离开锥筒。钻井液和钻井液中的固相颗粒的运移速度几乎相同,这些固相颗粒在小半径处受到极大的径向加速度,在径向加速度(离心力)的作用下,迫使固相颗粒向锥筒壁运移。同时,由于旋转下行的固相颗粒惯性力很大,将推着它向底部快速运动,因此当液体反向旋转,向上由溢流口排出时,这些已分离出来的固相颗粒不可能随溢流返回,而是由底流口(排砂口)排出。由此可见,这些固相颗粒实际上是由于惯性除掉的,而不是靠沉降作用。由于细小的颗粒受到的离心力较小,在到达锥底之前未能到达锥壁,因而被反向运动的钻井液带至锥筒中心经溢流口返回。

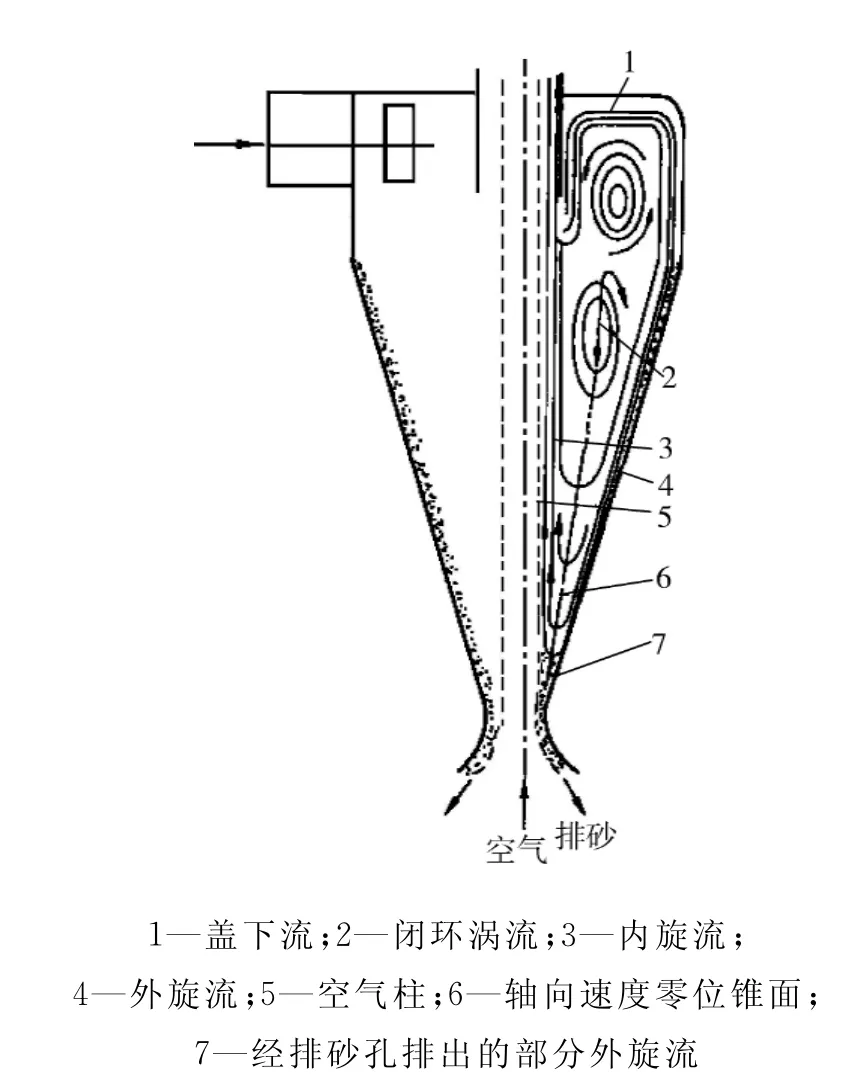

旋流器中液体的流场如图2所示。水力旋流器中液体流场(用流线表示)呈对称分布,其中任何一点的流速都可分解成切向速度、径向速度和轴向速度。

在水力旋流器中同时有2种基本的同向旋转的液流:一种是顺圆锥螺旋向下(由锥底向锥顶)流动的外旋流;另一种是沿圆锥螺旋向上(由锥顶向锥底流动的内旋流。当外旋流接近排砂孔时又分为2部分:一部分向下,带着已分离出的砂粒经排砂孔排出;另一部分改变了流动方向,向上流动,形成了内旋流。在溢流管下部,由于外旋流和内旋流的流线反向而形成闭环涡流,此涡流在绕旋流器轴线方向旋转的同时,内侧由下而上流向上盖方向,外侧由上而下流向排砂孔。除此之外,还有盖下流,它主要由未经旋流器处理的原钻井液组成,先是在盖下流动,然后沿着溢流管进人溢流。

图2 旋流器中液体的流场

2 计算模型

2.1 模型建立及网格生成

本文按照文献[3-4]提出的最佳分离效果确定旋流器的结构尺寸:公称直径∅75mm,进液口直径∅20.5mm,溢流管直径∅24.5mm,底流口直径∅12.5mm,溢流管插入深度50mm,圆柱段长度120mm,锥角20°。

本模型采用非结构四面体网格划分,采用三维直角坐标系,网格数约150 000个。水力旋流器几何模型如图3所示。

2.2 边界条件与求解方法

进口边界给定速度入口,设为均匀来流,速度值取5.8m/s,颗粒直径为1~40μm;出口边界给定压力出口,出口为溢流口和底流口,均设定为压力出口,压力值均为0,即均与外界大气压相通;固壁按无滑移边界条件处理,在旋流器中,壁面效应是产生漩涡和湍流的主要因素,器壁是静止不动的,故不存在滑移速度;采用了Simple压力-速度耦合求解算法,差分格式采用了QUICK差分格式,求解器采用了三维双精度稳态求解器,以便使计算结果更为精确。

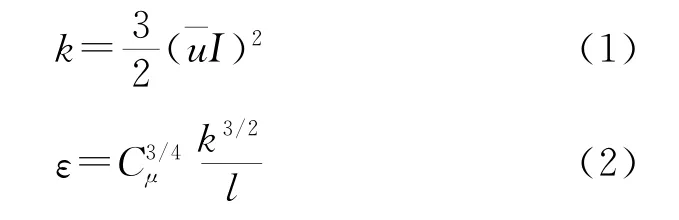

入口的湍动能和湍流耗散率分别为

式中,I为湍流强度;l为湍流长度尺度;常数Cμ取0.09。

图3 水力旋流器几何模型

3 分流比对分离效率的影响[5]

旋流器是离心分离设备,密度不同的流体在旋流器内高速旋转,产生强离心力场。分散相和水在离心力的作用下在径向产生速度差异,发生了分离运动。分离后的分散相聚集在旋流器的边壁部分并逐渐在重力作用下向下沉降,最后经底流口流出旋流器。水在强大的压力场作用下向旋流器中心运动(或经流线改变而流至中心处),进而从溢流口流出。因此,存在一个分流的问题,从底流口处流出的总体积流量与进口总体积流量的比值即为分流比。

由前述可知:分流比对旋流器的分离效率影响很大,旋流器的折算分离效率与分流比有关;分流比增大,溢流口体积分数降低,所以分离效果好,但旋流器的分流比不宜过大,否则分离效率会明显降低。

分离效率随分流比变化曲线如图4所示,可以看出:分离效率随着分流比的降低而升高,并且到了一定水平后其变化率基本为零,从而分离效率产生了1个极限值。

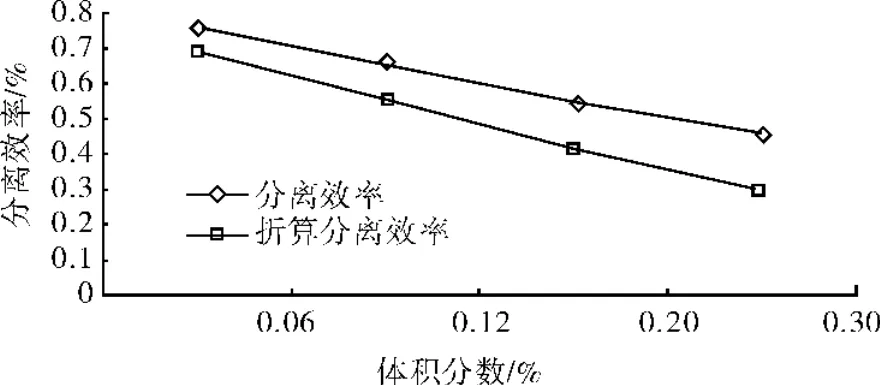

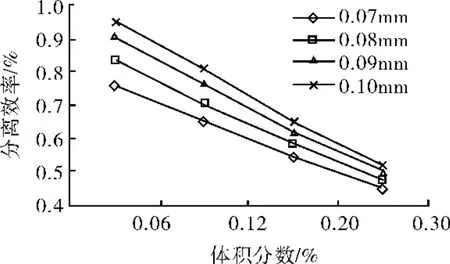

4 进口体积分数对分离效率的影响[6]

实践证明,体积分数是影响水力旋流器分离粒度的重要因素之一。随着进口体积分数的增高,体积分数的影响更为突出。在低体积分数物料分级时,水力旋流器内的颗粒主要受到水流曳力和离心力的作用;随着入口体积分数增加,颗粒之间的相互作用力逐渐加大,甚至超过水流曳力,成为影响分级过程的主要作用力。

旋流器在不同体积分数下的分离效率与折算分离效率曲线如图5所示,可以看出:随着体积分数的升高,分离效率明显下降,折算分离效率随着分离效率增大而增大。不同粒径分离效率随进液体积分数变化曲线如图6所示,可以看出:随着体积分数的增加,旋流器对0.07~0.10mm粒径的分离效率呈简单的单调下降趋势。因此,对一定结构的旋流器,其进液体积分数不宜过高。

图5 分离效率及折算分离效率随进液体积分数变化曲线

图6 不同粒径分离效率随进液体积分数变化曲线

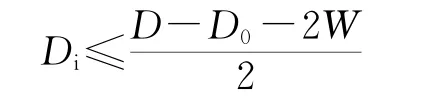

5 溢流管壁厚对分离效率的影响

本文以溢流管壁厚为7.5、12.5mm的旋流器为例,模拟条件与先前的模拟条件完全相同,并且均选择d50颗粒为研究对象。

旋流器溢流管壁厚的选择应满足

式中,Di为垂直于旋流器轴线方向的进料口矩形边长;D、D0、W分别为旋流器筒体直径、溢流管直径、溢流管壁厚。

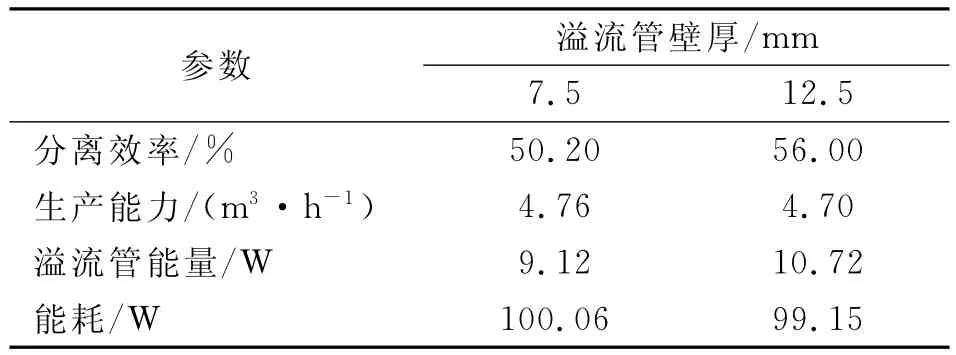

水力旋流器不同溢流管壁厚下其性能参数如表1。在相同的操作条件下,旋流器溢流管壁厚的增加可以使分离效率提高,旋流器溢流管厚度增加5 mm,使得分离效率提高5.8%,并且使内部的能量损失约降低1W,溢流管溢出能量增加,但旋流器的生产能力几乎没有受到影响。

表1 水力旋流器不同溢流管壁厚模拟结果

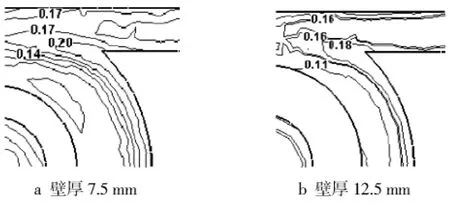

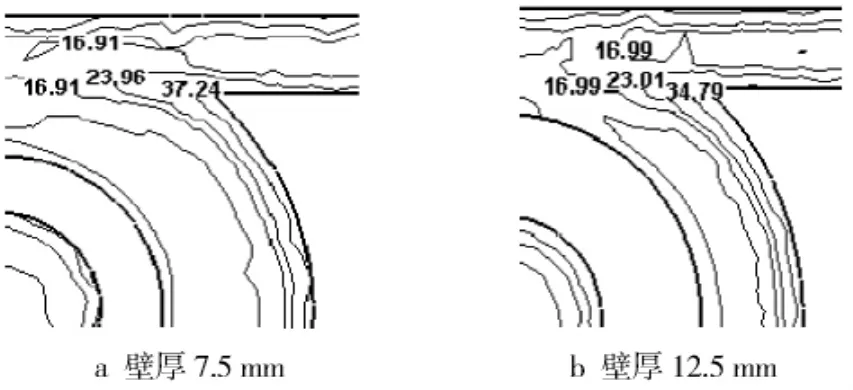

水力旋流器能够分离成功的关键因素之一就是要保持流场的稳定,不受任何干扰和波动的影响。较高的湍动能和湍流耗散率使流场不稳定,对分离效率产生不利影响,湍流正是将剧烈的脉动和扰动带入流场从而破坏了流动的稳定性,造成分离难度加大;更有甚者,当湍流动能大于等于离心分离能量时,分离的物料将重新混掺,使分离效率急剧降低。不同溢流管壁湍动能和湍流耗散率比较如图7~8所示,可以看出,随着溢流管壁厚增加,湍流扰动相应减小,流场相对稳定。

图7 不同溢流管壁厚进料管与筒体相交处湍动能

图8 不同溢流管壁厚进料管与筒体相交处湍流耗散率

由以上分析可知,溢流管壁厚的旋流器不论从分离效率还是从能耗方面都明显优于溢流管壁薄的旋流器,这主要由于溢流管壁厚增加后,进料口突然扩大的面积减小,使进料口和筒体间的流动湍动和扰动减小,从而使溢流管可回收的能量增加,水力旋流器的整体能耗降低,分离效率提高。

6 结论

1) 分离性能随着分流比的升高而升高,但其升高的幅度还应由具体旋流器结构而定,但对有些结构来说,分流比低时,其分离效率明显降低,所以对于分级、分离用途的旋流器来说,应当采取适当措施来增大分流比。

2) 随着体积分数的增加,旋流器对0.07~0.10mm粒径的分离效率呈简单的单调下降趋势。因此,对一定结构的旋流器,其入口体积分数不宜过高。

3) 在相同操作条件下,增加溢流管壁厚使进料口突然扩大的面积减小,进料口和筒体间的流动湍动和扰动减小,从而使溢流管可回收的能量增加,水力旋流器的整体能耗降低,分离效率提高。

[1] 曲占庆,田相雷,袁世昌,等.螺旋式井下油气分离器设计与分离效果分析[J].石油矿场机械,2011,40(6):39-43.

[2] 李成兵,熊 琎.新型柱式气液旋流分离器数值计算[J].石油矿场机械,2011,40(2):34-37.

[3] Rietema K.Performance and Design of Hydrocyclones.IV:Design of Hydrocyclones[J].CHEM ENG SCI,1961,15(3):320-325.

[4] 张自杰.废水处理理论与设计[M].北京:中国建筑工业出版社,2003:84-87.

[5] 张 静.水力旋流器气液固流场的数值模拟[D].天津:天津大学,2010.

[6] 王柏秋.水力旋流器内部流场数值模拟及分离效率研究[D].哈尔滨:哈尔滨工业大学,2006.

Numerical Simulation of Inner Flow Field in Hydrocyclone and Performance Analysis

XU Min

(Machinery Manufacturing Plant,Changqing Oilfield Company,Xi’an720201,China)

Based on the analysis of basic makeup of hydrocyclone and working principle,the numerical Fluid mechanics was used to simulate real hydrocyclone,analyzing the effecting of diversion ratio,incoming concentration,and overflow pipe thickness to separation performance.The result showed that the separation was increased as the diversion ratio was increased,the increasing limit depending on its structure.As the concentration increased the separation effectiveness tended to decreasing with the particle diameter ranging from 0.07to 0.10mm.at the same operation condition,to increase the thickness of overflow tube could increase separation efficiency with energy reduced.

hydrocyclone;numerical simulation;separative efficiency

1001-3482(2012)03-0021-04

TE925

A

2011-09-20

许 敏(1967-),女,河北新河人,工程师,主要从事石油机械设计与制造工作,E-mail:yjs237@163.com。