井下螺杆增压提速装置关键部件设计

2012-12-08张玉英巴鲁军刘永旺徐依吉

张玉英,赵 健,巴鲁军,刘永旺,徐依吉

(中国石油大学(华东)石油工程学院,山东青岛266555) *

井下螺杆增压提速装置关键部件设计

张玉英,赵 健,巴鲁军,刘永旺,徐依吉

(中国石油大学(华东)石油工程学院,山东青岛266555)*

钻井提速是各大石油钻井公司研究的重要方向,油气钻井工程实践表明,提高井底钻头喷嘴射流压力可以大幅提高钻井速度。在分析现有井下增压的基础上,研制了井下螺杆增压装置。该装置以螺杆泵作为动力,通过新型换向机构将旋转运动转换为增压泵的往复运动,成功实现了井底增压;钻头超高压喷嘴射流压力达到80~100MPa,有效地实现了超高压射流钻井,达到了提高钻速、降低钻井成本的目的。

井下增压装置;螺杆泵;换向机构;超高压钻头

目前,我国的深层油气主要集中在塔里木库车山前、川东北、松辽深层、新疆乌夏等地区,这些地区油气资源埋藏深,地层硬而且复杂,在钻井过程中普遍存在钻井速度慢、周期长、成本高的问题。因此,发展新的技术手段和提高油气钻探效率变得极为迫切。本文立足于实际,在分析现有井下增压的基础上,研制了井下螺杆增压提速装置,并提出超高压双流道PDC钻头技术,为有效解决我国硬地层及复杂地层钻井速度慢、周期长、成本高的问题,提供了一个可行的技术途径。

1 现有技术分析

提高深井钻速是近年来钻井工程领域不断探索但仍未解决的一个难题。目前,深井钻井的数量逐渐增多,但深井钻井费用居高不下的问题仍异常突出。随着井深增加、地层岩石强度增大、井底岩屑压持效应加剧,使钻进过程中破岩和清岩的难度增加;加之水力能量的递减,从根本上导致了深井的钻井周期延长和成本飙升,1口深井的钻井费用少则几千万,多则上亿元,严重制约了钻探开发效益。

国内外普遍认为,采用井下增压器实施高压射流辅助机械破岩钻进(即高压射流辅助钻井技术),是解决深井钻速问题的一个有效途径[1-5],美国已在研究第3代井下增压器。近年来,国内中石油、中石化及民营企业等多家单位也在进行井下增压器的研发,并且近期都有所突破。预计2~3a内,国产井下增压器可投入工业应用。

根据美国第1~2代井下增压器的井下试验,高压射流辅助钻井的速度取决于高压射流水力破岩的效率与机械破碎的相互关系,与常规钻井相比提高了50%~300%。可见,除井下增压器的研制之外,目前高压射流辅助钻井技术研究的另一方向是提高射流的直接切割破岩和辅助破岩效率。深井高围压下,高压射流的动压力衰减规律、高压喷嘴与普通喷嘴组合及其复合流场的特性等一系列直接影响高压射流在井底切割深度和清岩效率的基本理论问题,国内外目前尚未见到相关的研究文献和报导。

此外,PDC钻头于20世纪80年代被引入国内,与牙轮钻头不同的是PDC钻头的破岩属于剪切破坏。由于岩石的抗剪强度比抗压强度小得多,因而PDC钻头破岩所需要的能量比同尺寸的牙轮钻头小,能以较小的钻压实现更有效的钻进,其机械钻速一般是普通牙轮钻头的2~4倍。同时由于PDC钻头上没有活动部件,可以减少井下事故的发生,因而获得了广泛的应用。但PDC钻头在应用过程中也出现许多问题[6],如PDC切削齿性脆而易断,对于软硬交错地层不太适应。另外,虽然PDC钻头的水眼离井底较近,但是具有很大的冲击力的射流从井底反射回来冲击钻头冠部,冲蚀钻头体,影响了钻头的使用寿命。如果能设计一种新型PDC钻头,充分发挥水力能量与机械刀具联合作用,提高破岩效率,将有重要的工程意义。

总而言之,自旋转钻井方式问世以来,破岩机理基本没有改变,主要采用机械应变力来破碎岩石,但能量传输、转换、分配和利用效率等问题一直未能得到很好的解决。20世纪60年代以来,各国不断地研究新的方法,以求改变能量传输方式,提高能量转化和利用效率,因此,泥浆增压技术应运而生并不断发展;几乎同一时期,PDC钻头的应用大幅提高了钻井速度,其技术优势夺人眼球。可以预见,一套联合泥浆增压技术和PDC钻头的钻井系统必然会极大地提高钻井技术,这也正是本课题的目的和意义所在。

2 结构原理

2.1 结构

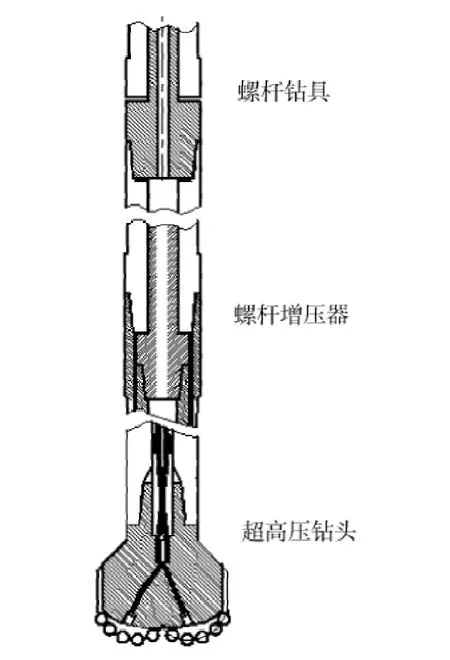

井下螺杆增压提速装置与超高压双流道PDC钻头是一种用于石油、天然气钻井作业中的配套工具,结构如图1所示。其外观为1根钻铤,上部为螺杆增压提速装置,下部为钻井液增压系统,可整体连接在钻柱和超高压双流道PDC钻头之间[7]。

图1 井下螺杆增压提速装置结构

螺杆钻具在井下钻井液的水力驱动下作旋转运动,并以扭矩的形式输出能量,来带动钻头破碎岩石。在该装置中,螺杆钻具输出的能量不是用来带动钻头破碎岩石的,而是用来对井下的部分钻井液实现增压,增压至70~100MPa时通过特殊的喷嘴喷出,形成高速射流,对井底岩石进行破碎、切割,以实现提高钻井速度的目的[8-11]。

2.2 工作原理

在井下钻井液水力能量的驱动下,驱动螺杆马达转子转动并带动传动轴以扭矩的形式输出能量,输出的能量经旋转接头的传递仍以扭矩的形式输出;此时,由旋转接头传递的动力经动力转换体转换后,将原来的旋转运动转换为轴向的往复运动,动力转换体再带动过滤筒、柱塞一起作往复运动,从而实现对缸内钻井液的增压;增压后的高压水射流经高压管到达特殊的高压喷嘴喷出,形成高压射流,达到冲蚀和破碎井底岩石、提高钻井速度的目的。

在斜盘式增压装置的整个增压过程中,钻井液的流程如下:常规钻井液被输送到井下,将水力能传递给螺杆马达[9],并带动马达转子转动;其中大部分的钻井液由螺杆马达转子进入旋转体内部的流道,一小部分的钻井液从马达传动轴的轴承缝隙流入旋转体外部腔内,经旋转接头外部流道与旋转接头内钻井液混合在一起进入动力转换体,并通过动力转换体下端的流道进入过滤筒与长筒之间的环形腔内;在压力差的作用下,一部分钻井液经过滤网过滤进入柱塞内部,通过进液阀进入高压缸内,增压后从高压阀排出,经超高压双流道PDC钻头的高压管引流从钻头高压喷嘴高速喷射而出,冲击井底并破碎岩石;大部分的常压钻井液从过滤网外的环形间隙一直向下流,通过柱塞外筒内的流道流入钻头,从钻头的普通喷嘴流出,对井底岩屑进行清洗。

3 关键部件设计与参数确定

3.1 部件设计

3.1.1 超高压双流道PDC钻头

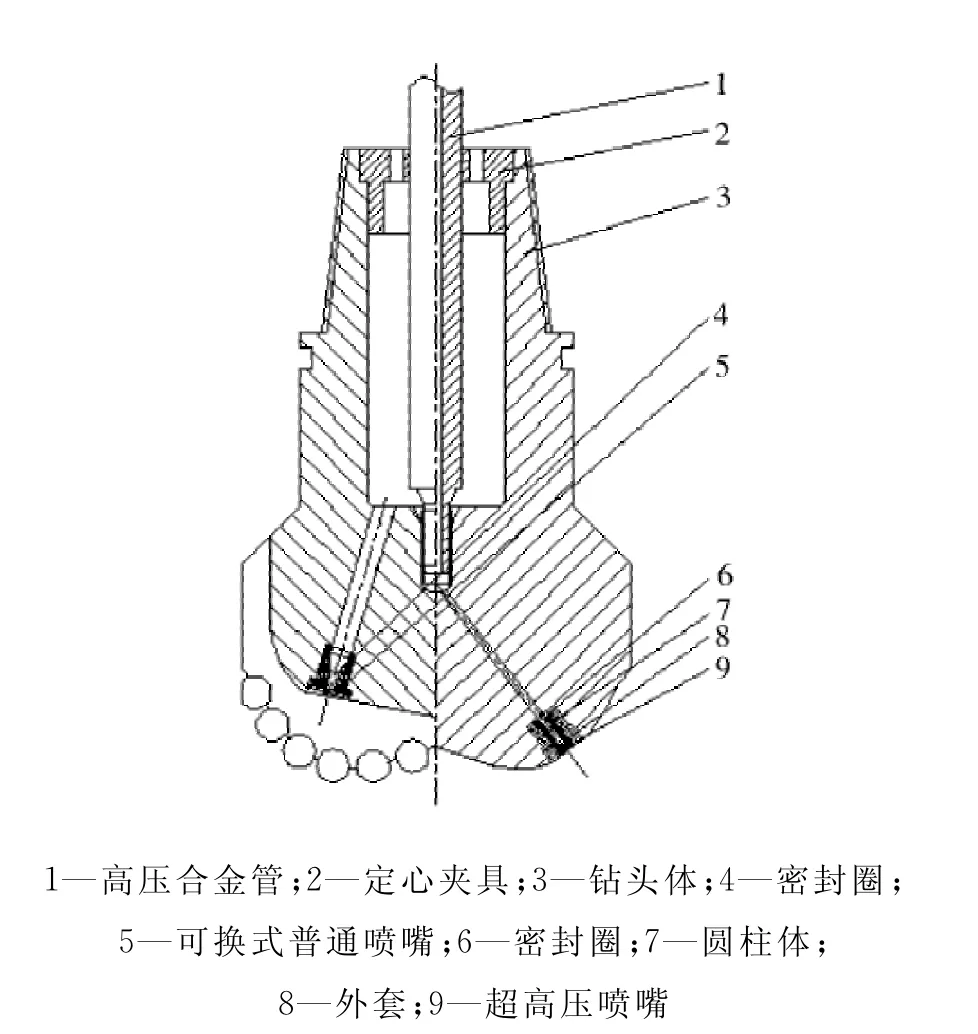

超高压双流道PDC钻头的内部结构设计主要是在钢体PDC钻头的内部设置1根超高压管,上部连接井下增压泵出口,下部通过钻头内加工的流道与超高压射流喷嘴相连。超高压喷嘴安装在钢体PDC钻头的刀翼上、切削齿的后面,进行超高压射流切割岩石,并结合PDC切削齿破岩。在钻头上部有1个扶正装置来扶正超高压管。钻头的设计还要考虑钻头内部的喷管要符合使用寿命,方便安装、更换等。总体结构设计如图2所示。

双流道超高压PDC钻头是在钻头上部与其他设备相连处安装了扶正装置,用于扶正在钻头内部的超高压管。扶正装置是缺口式环形卡簧,上下2部分都是圆柱体,中间是通孔,在上部圆柱体和下部圆柱体的上部开有3条径向缝,在2条厚壁上开轴向流道。可换式普通喷嘴通过加工的流道与钻头内腔相连,在安装普通喷嘴之前,先将“O”形密封圈放到槽里,然后将普通喷嘴缓劲旋入。超高压管下部通过螺纹与钻头体相连,通过斜面密封,然后通过钻头体上加工好的超高压流道与超高压喷嘴相接,超高压喷嘴放在外套内,通过内有通孔的圆柱体与超高压流道相通。超高压喷嘴、圆柱体、外套与钻头体之间由“O”形密封圈进行密封。

图2 超高压双流道PDC钻头结构

3.1.2 增压装置动力转换体

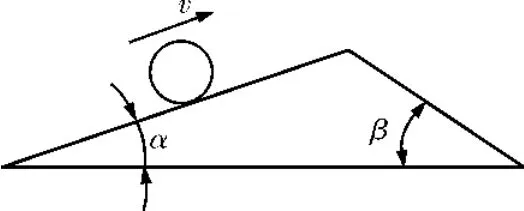

在螺杆式增压装置中,转换体的主要功能就是将旋转运动转换成轴向运动,由动力转换体内的圆柱凸轮槽实现此转换过程。因此,动力转换的效率取决于动力装换体内部斜置圆柱凸轮槽的设计是否合理。动力转换体内部斜置的凸轮槽运动轨迹简化如图3所示。

图3 凸轮轨迹平面展开简化示意

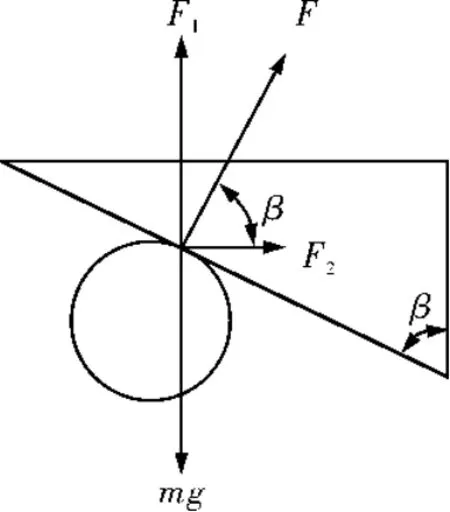

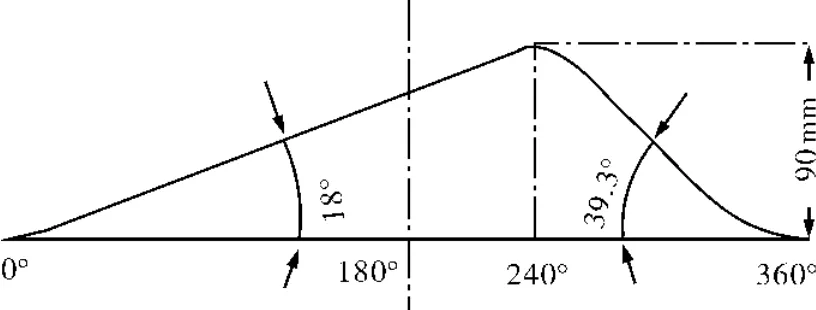

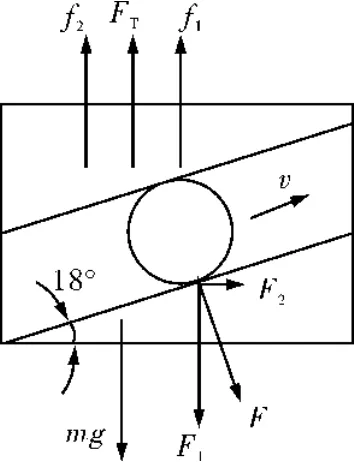

为了达到增压需要,在凸轮槽轨迹的设计中必须确定如图3所示的恰当的压缩角度α、提升角度β。在这个临界提升角度β下,柱塞结构总成恰好被提升,其受力分析如图4所示。

图4 柱塞转换体提升段受力分析

竖直方向的受力平衡表达式为

其中,

式中,F1为柱塞总成所受的提升力,N;F2为花键部位所受的正压力,N;f1为柱塞总成提升时花键部位所产生的摩擦力,N;μ为刚体之间的滑动摩擦因数。

查机械手册可得,刚体与刚体之间的滑动摩擦因数μ=0.15,将式(1)~(2)代入式(3)可得

由于动力转换体质量远小于柱塞总成所受的提升力F1,因此动力转换体的质量可忽略不计,则式(4)可写为

可求得动力转换体临界提升角β=81.5°。

3.2 参数确定

3.2.1 增压器冲程

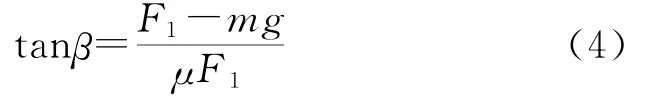

根据圆筒内凸轮槽轨迹线的设计原则,内凸轮槽最高点在圆筒内不同圆周角度下、不同冲程所对应的提升角如表1所示。

表1 内凸轮槽提升段在不同凸轮高点下、不同冲程对应的提升角 (°)

3.2.2 增压装置柱塞直径

由表1可知,内凸轮槽提升段在圆筒内不同圆周角度下、不同冲程所对应的提升角均小于临界提升角β=81.5°,因此本设计是可行的。但在计算求解临界提升角度β时未考虑动力转换体的重力及由于柱塞高压密封所产生的摩擦力,因此所求得的临界提升角β比真实的临界提升角度要大;此外,处于安全考虑,所设计的圆筒内凸轮槽提升角应该比真实临界角度还要小一点。综合考虑以上因素,圆筒内凸轮槽的真实提升角度选择70°左右比较理想。

由表1可查知,提升角69.23°以及69.51°均符合设计要求。但是从增压器流量方面考虑,取提升角69.23°更为理想,其所对应的圆筒内圆周的角度为240°、提升高度为90mm,即增压装置的压缩行程所对应的销轴转过角度为240°,增压器的冲程为90mm。

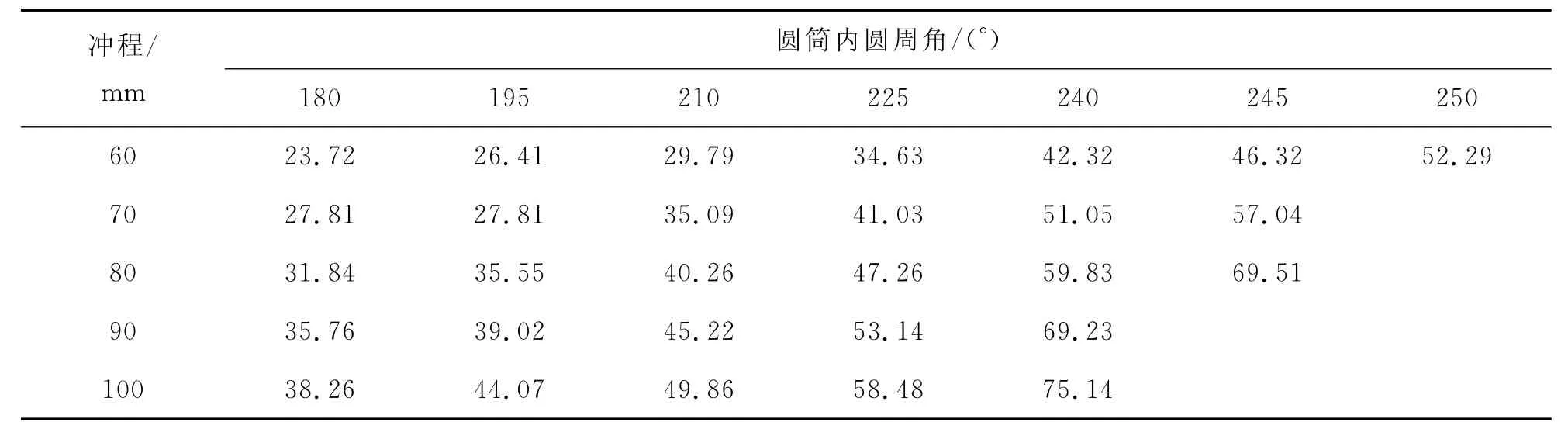

圆筒内圆周凸轮槽轨迹线平面展开图的提升角度为69.23°、柱塞冲程为90mm、增压装置压缩行程所对应的销轴转过的角度为240°,但是在进行力的分析时,必须以圆筒内凸轮槽的中径为准来计算凸轮槽中径轨迹展开图的压缩角和提升角;根据圆筒内凸轮槽的提升高度90mm及增压装置压缩行程所对应的销轴行程240°,绘制出凸轮槽在中径时的平面展开图,如图5所示。

图5 圆筒内凸轮槽内表面在中径的平面展开图

由图4可得:圆柱内凸轮槽中径的平面展开图压缩段压缩角为18°、提升段提升角为39.3°,并由此得出动力转换体在压缩段的受力情况,如图6所示。

图6 动力转换体压缩段受力分析

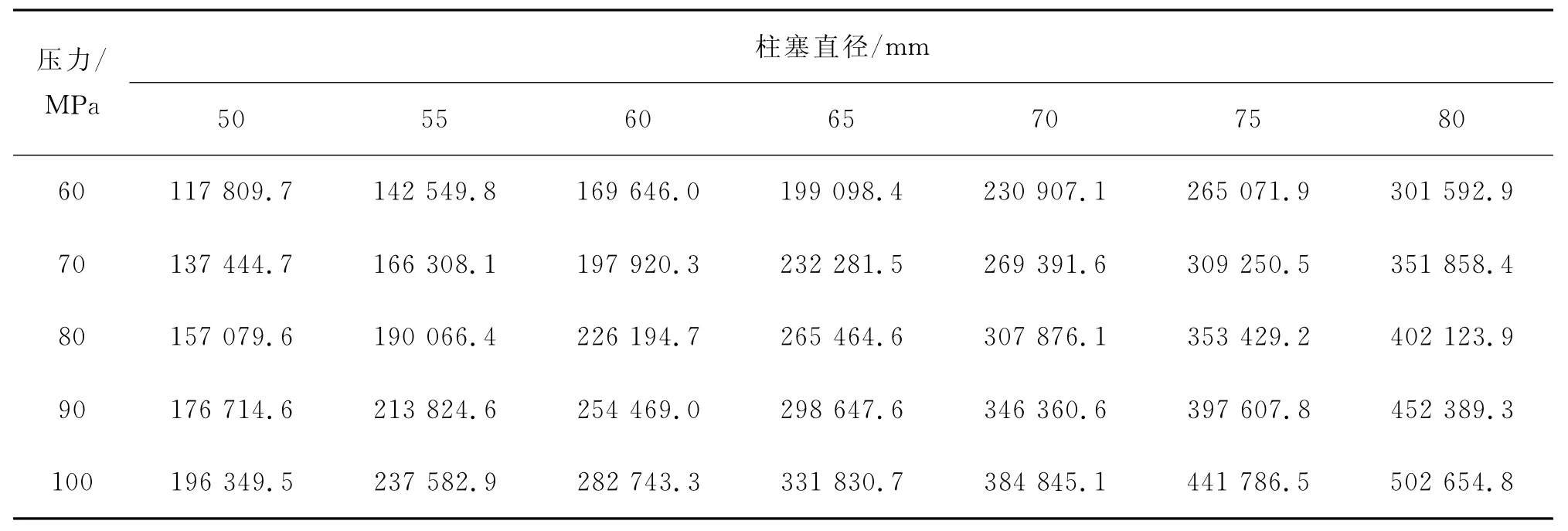

通过计算得到水射流在不同压力、不同柱塞直径下柱塞所需推力,如表2所示。

设计中选择柱塞直径为60mm,水射流压力为90MPa比较合适,即FT=2.54×105N,D=60mm。

4 结论

1) 提出了一种利用螺杆钻具作为动力提高钻井液喷射压力的井下增压装置的设计理念,并设计了将螺杆钻具的周向运动转化为增压腔内柱塞轴线往复运动的执行机构。

2) 得到了井下螺杆增压提速装置的关键参数:动力转换体提升角度为69.23°,增压器的冲程为90mm,柱塞直径为60mm。

3) 设计了配套的超高压双流道钻头,为实现井底的超高压射流破岩提供了保障。

表2 水射流在不同压力、不同柱塞直径下柱塞所需推力FT N

[1] W·泰拉斯波尔斯基.井下液动钻具[M].李克向,姜义忠,胡泽明,译.北京:石油工业出版社,1991:130-150.

[2] 成 海,王甲昌,杨本灵.国内外井底增压喷射钻井技术研究现状[J].石油矿场机械,2008,37(6):34-38.

[3] 宋祖厂,陈建民,刘 丰.基于SPH算法的高压水射流破岩机理数值模拟[J].石油矿场机械,2009,38(12):39-43.

[4] 赵军友,徐依吉,孙培先,等.双螺旋槽螺杆马达井下增压器设计[J].石油矿场机械,2010,39(12):34-37.

[5] 于卫东,殷凤玲,孙 伟,等.螺杆钻具在深井快速钻进中的应用[J].石油矿场机械,2010,39(4):92-94.

[6] 陈 勇,陈若铭,张兴国,等.PDC钻头反扭矩分析及控制技术[J].石油矿场机械,2010,39(5):59-61.

[7] 王德玉.井下增压器的结构初探[J].西南石油学院学报,1995,17(3):109-112.

[8] 李明谦,黄继庆,袁洪涛.螺杆钻具壳体断裂分析[J].石油矿场机械,2009,38(6):22-25.

[9] 苗同勇,刘永旺,赵 伟,等.等壁厚螺杆钻具及应用[J].石油矿场机械,2011,40(10):72-76.

[10] 姜美旭,颜廷俊,张 扬,等.基于LS-DYNA的粒子冲击破岩机理及参数优化[J].石油矿场机械,2011,40(8):14-18.

[11] 曾 英,龙 辉,涂能安,等.牙轮钻头不同轮头速比破岩量仿真分析[J].石油矿场机械,2011,40(1):45-48.

[12] Veenhuizen S D.Development and Testing of Downhole Pump for High-Pressure Jet-Assist Drilling[R],SPE/IADC 38581.

Design of Key Component for Down-hole Screw-type Pressure Intensifier for ROP Enhancement

ZHANG Yu-ying,ZHAO Jian,BA Lu-jun,LIU Yong-wang,XU Yi-ji

(College of Petroleum Engineering,China University of Petroleum,Qingdao 266555,China)

ROP enhancement has been an important research direction in major oil drilling companies for long time,which shows that improving the bottom drill bit nozzle jet pressure can significantly increase drilling speed in oil and gas drilling practice.Down-hole Screw-type Pressure Intensifier is a new kind of down-hole Device,using helicoid hydraulic motor as the power,converting the rotation movement of the helicoid hydraulic motor into the reciprocating movement of the piston pump by a spiral cant type reverse mechanism.Part of the total drilling fluid can be pressurized up to 80~100MPa.The high pressure drilling fluid erupts by the ultra high pressure nozzles in the ultra high pressure PDC bit.The rock breaking was realized by this device,to improve the rock breaking efficiency,to increase drilling speed,thus the drilling cost is reduced remarkably.

down-hole pressure intensifier;screw pump;reverse mechanism;extra high pressure water jet

1001-3482(2012)03-0031-05

TE921.2

A

2011-09-23

中国石油集团公司重点研究课题(05A20301)

张玉英(1961-),男,山东鱼台人,高级工程师,中国石油大学(华东)在读博士研究生,主要从事井下系统、信息与控制工程及高压射流破岩技术研究。