铝型材电泳雾斑的成因及对策

2012-12-08余泉和

余泉和

(福建南平铝业有限公司,福建南平 353000)

铝型材电泳雾斑的成因及对策

余泉和

(福建南平铝业有限公司,福建南平 353000)

雾斑是影响电泳铝型材表面质量和内在质量的常见缺陷。从电泳前处理、电泳漆品质、电泳漆的添加方法以及电泳槽固体份、pH、工作电压及生产车间环境等详细分析了雾斑产生的原因,并从槽液的日常管理与控制方面阐述了解决雾斑的对策。

铝型材;电泳;雾斑

引 言

GB5237.3-2008明确规定涂漆后的漆膜应均匀、整洁,不允许有皱纹、裂纹、气泡、流痕、夹杂物、发粘和漆膜脱落等影响使用的缺陷[1]。雾斑是在光亮透明电泳漆膜表面留下的光泽度更低,有别于正常表面的斑点,通常出现在型材的上表面。雾斑的存在不仅影响电泳涂层的美观,而且由于雾斑表面光泽度更低,相对正常表面而言,表面更粗糙,更容易留存腐蚀介质,从而成为涂层腐蚀、脱落的突破口。因此,必须给予高度重视。

1 电泳雾斑产生原因分析

1.1 热水洗水质pH偏低

热纯水洗的主要作用是使铝合金阳极氧化膜扩张以利于彻底清洗工件,避免前处理工序中杂质离子尤其是硫酸根离子污染电泳槽液,同时对阳极氧化膜有一定的封闭作用,以提高工件的耐腐蚀性能。

由于硫酸阳极氧化膜的多孔结构[2],热水清洗不彻底,吸附于氧化膜孔内的硫酸电解液带入电泳槽,与电泳槽中的电泳漆发生反应,局部产生凝胶,也会产生浮漆[3]。因此,在电泳涂装前,需进行热纯水洗涤。热水洗效果与水温和水质有关,通常θ在70~80℃,水的电导率小于5mS/m,从效果来看,温度高比水质好更重要。但水温过高易引起铝合金局部特别是边缘处封孔问题。此外,热水洗的pH必须严格控制,pH偏低可用三乙胺进行调整,pH太低,容易造成铝材表面漆膜局部异常沉积而产生雾斑。

1.2 电泳漆加热减量的影响

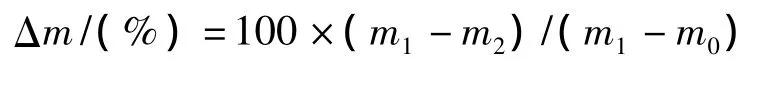

电泳漆加热减量是指电泳漆膜在固化温度下烘烤时,释放出小分子物质,使干膜质量比涂料固体份量低。铝型材用的阳极电泳漆主要是酚类及某些高沸点的助溶剂,这些释放物最高可达涂膜的10%,有机溶剂气雾在固化炉中以油烟的状态出现污染漆膜,引起局部凝固、交联反应形成雾斑。因此,电泳漆的加热减量应该越低越好。电泳漆加热减量的测定方法是取质量m0的铝板,电泳涂漆后水洗,经105℃烘3h后称量(m1),再于180℃烘烤30min,冷却后称量(m2),按下式计算[4]:

1.3 电泳漆乳化不好或电泳槽浮漆附着

铝型材应用较多的是阳极电泳涂漆。电泳漆中水溶性树脂是一种高酸价的羧酸胺盐,在水中溶解后,以分子和离子平衡状态存在,并形成水溶乳胶液。

铝型材专用电泳漆有乳液型涂料和溶液型涂料之分[3]。乳液型电泳漆固体份为30% ~40%,粘度为100~800mPa·s(25℃)。溶液型电泳漆固体份为 40% ~60%,粘度为 2 500~4 500mPa·s(25℃)。乳液型涂料的优点是粘度低,添加容易,不会因附着在容器内壁而造成浪费,添加速度快,容易搅拌均匀,泳透力好,不易产生漆颗粒等缺陷。缺点是原漆固体份低,不利于仓储运输。因此,国内大部分铝型材电泳仍用溶液型电泳漆。

溶液型电泳漆在配制、添加时需在加漆桶内通过涂料补给装置给予补充。补给装置由补漆桶、电动搅拌器及输液泵组成,用管道、阀门与电泳辅槽相连。加料时,先将原电泳槽漆液(约占补充涂料量的50%)加入补漆桶中,再将高浓度的电泳原漆输送到补漆桶中,用电动搅拌器连续搅拌30min以上,待原漆充分乳化后,用输漆泵将漆液徐徐输入电泳辅槽中。此过程若原漆乳化不充分,容易形成浮漆附着在铝型材表面产生雾斑。

铝型材电泳涂漆生产中,电泳后有2道水洗,由于常用反渗透膜(即RO膜)进行反渗透回收,因此亦称为RO水洗,第一道水洗称为RO1,第二道水洗称为RO2。控制电泳后RO1、RO2水洗的工艺参数很重要,铝型材从电泳槽吊出时,附着着的浮漆大部分需要通过RO1、RO2水洗去除。RO1、RO2水洗的水质、电导率、固体份、助溶剂及pH等要严格控制,以达到最佳水洗效果。

1.4 固体份偏高

电泳槽液固体份含量是电泳涂装中重要的工艺参数之一,它与电泳涂层的质量密切相关。如果采用低固体份电泳槽液,则被涂物带出的电泳槽液损失小,电渗性较高,水洗用水量少。但固体份太低时,电沉积性能变差,导致涂层变薄,槽液稳定性变差,电解反应激烈,气泡增多,泳透力降低,易产生针孔。

固体份含量高时槽液导电性好,电沉积速度快,但涂层易产生粗糙、桔皮等异常附着,烘烤固化后形成酸雾。电泳液的固体份要保持在合适的范围,一般丙烯酸系电泳漆溶液的固体份为6%~10%,波动控制在±0.5%。

1.5 电泳槽液pH的影响

阳极电泳漆离子化并稳定分散于水中的pH为8~9。电泳槽液的pH是确保电泳树脂的水溶性,以获得高质量电泳涂层的重要参数。pH过低,电泳树脂的水溶性、稳定性和电沉积性能变差,电泳液变得浑浊,甚至造成树脂从电泳液中析出而无法电泳或涂层变得粗糙,附着力不好。

pH过高时会使水的电解加剧,气泡增多,导致泳透力下降,沉积的涂层再溶解加剧,析出的涂层变薄,甚至无附着,涂层外观质量变差,易产生针孔等缺陷。在电泳涂装中必须严格控制电泳液的pH,在阳极电泳过程中,胺离子不断积聚在电泳液中,使电泳液的pH及电导率有升高的趋势,当pH和电导率偏离控制范围时,可通过电泳漆精制设备进行调整。一般pH波动范围为0.05~0.50。实践表明,对于某些容易产生雾斑的电泳漆,可通过适当提高RO1、RO2水洗的pH,消除因电泳漆的不足带来的雾斑现象。

1.6 电泳电压偏高

电泳电压是由丙烯酸树脂的相对分子质量和结构特性决定,一定的电泳涂料有其适用的电压范围,在此范围内,涂层厚度随电压的升高而增加。电泳电压还与槽液的固体份、槽液温度、pH、电导率、胺值、极间距离及工件的表面特性,如阳极氧化膜的厚度、有无电解着色、着色所用的盐类及颜色的深浅等因素有关,因此在特定的电泳液体系中,必须根据工件的表面状况调整电泳电压,使其在最佳范围。

电压升高,电场作用加强,分散体系中的带电粒子泳动速度加快。但电压过高,电解反应加剧,气泡增多,易引起涂层粗糙、桔皮或针孔等;电压太低时,带电粒子泳动速度降低,成膜速度变慢,涂层减薄,表面无光泽。如果成膜速度低于膜的溶解速度则无法成膜,因此必须根据工件的要求确定最佳电压值。

1.7 酸碱雾附着

国内不少电泳生产线是在原有铝合金阳极氧化生产线的基础上改造而成,电泳区域与氧化及碱洗区域没有很好的隔离,前处理工序的酸、碱雾附着在烘烤固化前的涂膜上,经固化处理后在电泳漆膜表面引起局部凝固、交联反应形成雾斑。对于因酸、碱雾引起的雾斑,需加强碱洗、氧化等工序的排气抽风,改变车间的气流方向,阻止酸、碱雾进入电泳区域。

2 槽液管理与控制

2.1 槽液的日常管理

1)槽液固体份。电泳槽液固体份应按照生产中的消耗量及被带出量进行补加。槽液固体份的大幅度变动会影响电泳漆膜厚、光泽及泳透力,也容易引起雾斑,因此应把固体份的变动范围尽量缩小。RO1、RO2的固体份与提高漆膜外观,减少雾斑有很大关系。RO2水洗水的固体份控制尤为重要,当产量增加固体份提高时,应采取增加RO水透过量,提高RO设备能力,以维持标准管理值。

2)涂料的补加。每天按照槽液固体份的检测结果,计算补加量。补加量根据通过量每天定时补加,产量较少时可以2d补加一次。补加方法是混合槽中加入必要数量的原漆,在混合槽中引入两倍于或等于原漆量的槽液,搅拌充分后用泵送至副槽;涂料不能与添加剂或溶剂混合补加,这样会导致原漆乳液破乳,添加涂料时最好在没有生产时进行。

3)槽液温度。为保持良好、均一稳定的电压与膜厚关系,控制浴温在(20±1)℃进行电泳施工。在非生产期,为了减少槽液中有效溶剂的挥发,也应控制槽液的θ在(20±1)℃。

4)pH。每天定时检测,作好记录。随着固体份的变动,pH也变动,因此应和固体份一起调整。大量补加新漆时会导致pH下降;长期停工pH会下降(特别是水洗水)。检测值与管理标准值出现较大差别,过高时会引起漆膜二次溶解,可通过阳离子交换进行调整,但进行阳离子交换时不要将pH调得太低,过低时,可以采用电泳漆厂家提供的专用添加调整剂进行调整;水洗槽正常生产时pH不会提高很多,pH低时可用三乙胺调整。一般添加200~500mL。

5)电导率。槽液电导率受pH、浴温、固体份和夹杂离子等因素影响。管理电泳槽液的电导率目的在于监控各种夹杂离子的带入情况。因此,在维持正常的pH、浴温和固体份的情况下,电导率的提高表明槽液中有夹杂离子混入。电导率的提高,会引起电泳漆库仑效率下降,泳透力下降,出现上膜困难、气泡、针孔或异常电泳附着等漆膜弊病。因此,需要每天定时检测,提前把握异常征兆,尤其在生产量较大时更应注意监控。

6)离子交换。一般在pH达到上限或电导率达到上限时进行。日常生产时,离子交换需每周进行一次,交换量为主槽液体积的1/2~1/3。如果由于夹杂离子混入槽液和水洗水中导致电导率升高,漆膜外观上出现针孔、气泡等不良现象,可以通过离子交换来恢复正常。胺值过高会导致漆膜出现失光、流痕、泛黄或光泽不均等缺陷。一般来说,随着生产的进行,胺值会不断升高,需用离子交换系统进行精制处理,以降低胺值[5]。

7)外观、膜厚确认。每天定时测定阳极氧化膜和电泳漆膜的厚度,并建立统计表格作好记录。膜厚可以通过变动施工电压进行调整。

8)RO水洗调整剂。RO水洗调整剂主要为异丙醇、乙二醇丁醚和正丁醇等有机溶剂,对电泳涂装的质量影响较大。调整剂含量降低,漆膜膜厚随之下降,表面粗糙,光泽下降,易产生针孔[3]。RO水洗调整剂异丙醇、乙二醇丁醚和正丁醇等起维持电压与膜厚关系,提高漆膜外观质量、维持槽液稳定作用。为将RO水洗调整剂量控制在标准范围内,在日常槽液管理时加入适量的调整剂,并且根据季节、气温的变动有所变动。由于每条生产线的特性不同,调整剂的补加量会有所不同,每月定时取样分析调整剂,根据分析结果确定电泳槽液、RO1、RO2水洗液的调整剂含量,指导调整剂的补加,并根据变动值推测调整剂每日挥发量,决定日常调整剂补加量。根据每月一次的分析结果,掌握包括季节变动的年变动趋势,做出补加标准。

2.2 停产期间的槽液管理

如有4日以上长期休假或停产时,请进行以下项目的管理。

1)离子交换必须在放假前进行,休假结束后,在开始生产前3h结束离子交换。

2)槽液循环最好的方法是用覆盖布盖住槽体,调整浴温同时进行低循环量循环;在恢复生产3h前开始循环,并且将浴温调至(20±1)℃。

3)放假前根据管理标准加入调整剂,放假后,立即取样分析,根据分析结果加入适量的调整剂,修正槽液状态。在恢复生产时,测定槽液固体份、pH和电导率,并调整到标准范围内,冬季为防止槽液冻结,应保持正常的浴温。

影响铝型材电泳涂漆漆膜质量的因素是多方面的,是一个复杂的系统工程,只要严格按照工艺要求生产,就能很好地克服雾斑现象的产生,生产出符合GB5237.3-2008要求的合格产品。

[1]GB5237.3-2008,铝合金建筑型材 第三部分:电泳涂漆型材[S].

[2]朱祖芳.铝合金阳极氧化工艺技术应用手册[M].北京:冶金工业出版社,2007:53-59.

[3]朱祖芳.铝合金阳极氧化与表面处理技术[M].(第2版).北京:化学工业出版社,2010:247-268.

[4]张学敏.涂装工艺学[M].北京:化学工业出版社,2002:169-215.

[5]吴锡坤.铝型材加工实用技术手册[M].长沙:中南大学出版社,2006:927-932.

Causes and Countermeasures of Fog Spot in Electrophoresis of Aluminum Extruded Section

YU Quan-he

TG174.46

B

1001-3849(2012)05-0024-04

2011-11-23

2012-01-02