预冷工艺、包装形式和化学处理对冷却肉出水率的影响

2012-12-07张春晖董宪兵夏双梅

张春晖, 董宪兵, 夏双梅

(1.中国农业科学院农产品加工研究所,北京 100193;2.漯河出入境检验检疫局,河南漯河 462000)

预冷工艺、包装形式和化学处理对冷却肉出水率的影响

张春晖1, 董宪兵1, 夏双梅2

(1.中国农业科学院农产品加工研究所,北京 100193;2.漯河出入境检验检疫局,河南漯河 462000)

影响冷却肉出水率的诸多因素中,预冷工艺、包装形式最为显著.采用了不同的预冷工艺、包装形式、化学处理方式对冷却肉出水率进行研究,结果表明:0~2℃使冷却肉充分预冷可降低冷却肉出水率,缩短预冷时间和增加胴体间距可降低出水率;真空包装可以有效降低冷却肉的出水率;化学处理可以显著地降低冷却肉出水率.

预冷工艺;真空包装;化学处理;出水率

随着人民生活水平的提高,肉食品安全和品质成为消费者关注的焦点.近几年,我国肉类消费结构呈现出从热鲜肉和冷冻肉到冷却肉转变的发展趋势[1].冷却肉具有安全卫生、滋味鲜美、口感细腻和营养价值较高等优点,深受消费者喜欢[2-3].与热鲜肉相比,冷却肉始终处于冷却温度环境下,经历了较为充分的解僵成熟过程,质地柔软有弹性、滋味鲜美[4].但是,冷却肉在生产和流通过程中,虽然理论上一直处于低温控制下(0~4℃),但肉上仍会污染有一些嗜冷菌,它们在冷藏条件下会大量生长和繁殖,最终导致冷却肉发生腐败变质[5].另外,高温和低pH值条件下,肌肉组织会因宰后蛋白变性而出现发白、变软、出水等问题,严重影响肉的品质[6].据统计,每年因冷却肉出水而造成的直接经济损失多达30多亿元[7],因此,怎样采取有效措施减少冷却肉出水率,成为广大研究者迫切需要解决的问题.

预冷间温度的高低直接影响预冷效果,进而影响冷却肉出水率.猪只在屠宰后0.25~3 h,其胴体进入尸僵期,在此期间肉的风味品质较差,经过2~3 d的解僵之后,肉的风味、嫩度等品质可以得到较大改善.为了使猪胴体完全解僵,胴体在0~4℃的预冷间冷却12~24 h后方进入分割间[8].由于生产、配送过程中受到多种因素影响,冷却肉往往在解僵完全、品质最好时难以到达销售终端.因此,本文研究预冷工艺对冷却肉品质和解僵的影响,使其在配送过程中处于解僵状态,在销售时解僵完全,然而,在解僵过程中冷却肉容易出水而造成产品损失,研究预冷工艺、包装形式和化学处理对冷却肉出水率的影响,有利于保持冷却肉的品质和减少冷却损耗.

1 材料与方法

1.1 材料与设备

20只活体重为90~100 kg的猪屠宰后,取其后腿肉(A)、前肩肉(B)、臀肌(C)、背最长肌(D)作为试验材料.

HI8424型探针式自动酸度计,上海理达仪器厂;LXJ-ⅡB型离心机,上海安亭科学仪器厂;冷库,河南省漯河市双汇实业集团有限责任公司;BS233型电子分析天平,上海越平科学仪器有限公司;真空包装机,青岛麦格自动化设备有限公司;BCD-188ZM2D型转换型冷藏冷冻冰箱,合肥美菱股份有限公司等.

1.2 方法

1.2.1 预冷工艺对冷却肉出水率的影响试验

1.2.1.1 预冷库温度对冷却肉保水性的影响试验

选冷库A为试验组,库温为0~2℃,冷库B为对照组,库温为0~4℃.把屠宰分割之后的样品平均分成两个批次,分别置于试验组和对照组中冷却贮存3 d.取不同处理的样品 25 g,3 600 r·min-1离心1 min,测定离心后沉淀的质量M,计算其保水性[9].同时,测定不同处理后对照组和试验组的pH值.

1.2.1.2 预冷时间对冷却肉出水率的影响试验

选取猪后腿肉为试验材料,进行小试(小于30 kg)和批试(大于100 kg).选用车间生产线上的0~4℃预冷12 h的冷却肉样品为对照组,预冷7 h冷却肉样品为试验组,分割后在0~4℃的库中贮存3 d.对贮存前后的样品进行称重,计算出水率.

1.2.1.3 胴体间距对出水率的影响试验

胴体间距3~5 cm为试验组;胴体间距0~1 cm为对照组,预冷12 h后分割,分割样品在0~4℃冷库贮存3 d,计算出水率.

1.2.2 包装方式对冷却肉出水率影响试验

对冷却猪后腿肉进行真空包装和盒装处理后,放在0~4℃的冷库中贮藏3 d,计算出水率.

1.2.3 化学处理对出水率的影响试验

将一定浓度的化学试剂均匀喷洒在预冷的猪后腿肉表面作为试验组,其中增嫩剂浓度为10%(喷洒率 1.65%)、酸克灵浓度 7.89%(喷洒率0.23%)、维鲜营养剂喷洒率0.09%,未喷洒任何化学试剂的冷却猪后腿肉为对照组.把处理后的样品放在0 ~4 ℃的冷库中贮藏,分别测定 3,5,6,7,9,11 d的出水率.

2 结果与分析

2.1 预冷工艺对冷却肉出水率的影响

2.1.1 预冷库温度对冷却肉保水性的影响

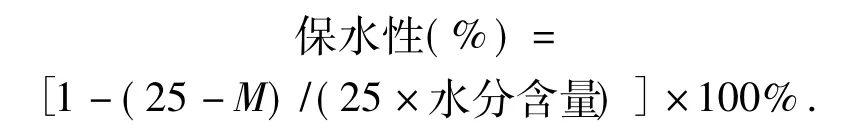

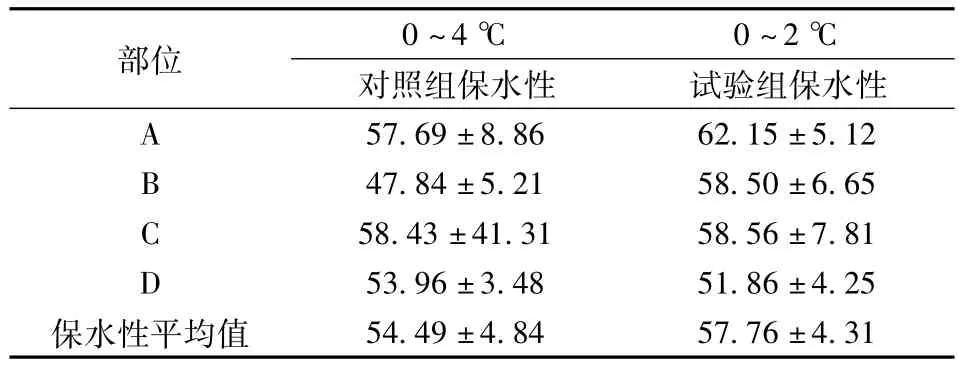

通过1.2.1.1预冷库温度对冷却肉保水性的影响试验,得到表1、表2.

表1 不同预冷温度对冷却肉保水性的影响Tab.1 Effect of pre-chilling temperature on water holding capacity of chilled meat %

表2 不同预冷温度对冷却肉pH值的影响Tab.2 Effect of pre-chilling tempreture on pH of chilled meat

肉的保水性高低可以反映其与水结合的能力,保水性越高,相应的出水率就低[10-11].由表1的不同预冷温度下,不同部位的冷却肉的保水性结果可知,0~2℃预冷处理后,除D之外,A、B、C的保水性强于0~4℃处理,其中B的保水性比对照组高出10.69%.对4个部位的冷却肉进行综合比较,可知试验组保水性比对照组高 ,说明0~2℃对原料肉进行预冷,其保水性增加,相应的可以减少冷却肉出水率.

动物宰后,在冷却过程中,糖原发生降解生成乳酸,导致pH值上升.pH值的变化导致冷却肉保水性发生改变,影响产品的品质和出水率[12-13].从表2可知,试验组(0~2℃)的pH值高于对照组(0~4℃),说明低温预冷可以延缓糖原的降解,使冷却肉长时间处于较高的pH值,有利于保水性的提高.这是由于温度影响了代谢酶的活力,当温度降低时代谢酶活力下降,从而减缓了宰后肌肉的代谢速率,降低了pH值的下降速率,提高了肉的保水性[14].

2.1.2 预冷时间对冷却肉出水率的影响

通过对车间正常生产线上的冷却肉样品(在0~4℃的库中预冷12 h)和经7 h预冷样品进行分割、贮存后的冷却肉进行批试和小试试验,计算其出水率,结果如图1.

图1 不同预冷时间出水率比较Fig.1 Comparison of water loss rate in different precooling time

从图1可知,小试试验中,预冷7 h出水率仅为0.16%,与预冷12 h出水率1.12%相比降低了0.958%,效果比较明显.批试试验中,预冷7 h出水率为0.39%,与预冷12 h的出水率0.76%相比效果明显,所以缩短白条预冷时间可减低冷却肉出水率,而且效果明显.预冷时间过长使冷却速率过低,会使糖降解过快,并可能导致肌肉出水增多,而快速冷却可以减少肌肉汁液渗出[14].

2.1.3 胴体间距对冷却肉出水率的影响

以胴体间距3~5 cm为试验组,胴体间距0~1 cm为对照组.在1#冷库贮存3 d,控制温度在0~4℃,计算出水率,结果如图2.

从图2可知,试验组冷却肉出水率为0.457%,比对照组的出水率低了0.3%,所以增加胴体间间距能减少冷却肉贮存过程中出水率.适当增加贮存胴体间间距避免了胴体贮存过程中的相互挤压而导致出水,适当增加胴体间距能有效减少冷却肉出水.

图2 不同胴体间距冷却肉出水率比较Fig.2 Comparison of water loss rate in different carcass spacing

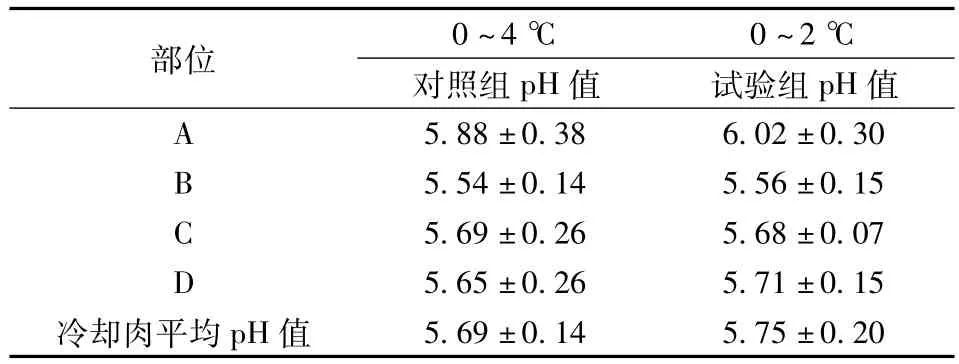

2.2 真空包装与盒装对冷却肉出水率的影响

分别取盒装和真空包装的样品11个进行出水率测定,试验数据取平均值作图,得图3.

由图3可知,盒装冷却肉平均出水率为0.66%,真空包装冷却肉平均出水率为0.35%,低出盒装冷却肉出水率0.31%,故真空包装冷却肉出水率与盒装相比有较明显的降低趋势.可能原因与盒装产品每盒重量大,相互挤压有关,而真空包装时包装紧贴产品的表面降低了产品出水率.

图3 盒装与真空包装冷却肉出水率比较Fig.3 Comparison cased with vacuum packaging of water loss rate

2.3 化学试剂对冷却肉出水率的影响

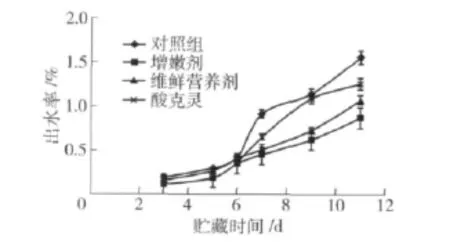

为了控制冷却肉出水,延长其保鲜期,在冷却肉表面喷洒化学试剂:增嫩剂、维鲜营养剂、酸克灵,以不喷洒化学试剂为对照组,分别贮藏 3,5,6,7,9,11 d后,取样测定出水率,结果如图4.

图4 不同化学试剂处理的冷却肉出水率对照Fig.4 Comparison of water loss rate treated by different chemical reagent

图4可知,随着贮藏时间的增加,每个试验组的出水率都有一定增加,在前6 d各个试验组出水率相差不大,6 d后对照组和用酸克灵喷洒组出水率增加较快,用增嫩剂和维鲜营养剂喷洒组增加缓慢.11 d后对照组出水率最高达到1.56%,酸克灵组次之为1.26%,维鲜营养剂和增嫩剂组最低分别为1.08%、0.87%.和对照组相比增嫩剂和维鲜营养剂对控制冷却肉出水率效果最好,酸克灵次之,说明化学试剂对降低冷却肉出水率有一定效果.

3 结论

通过对预冷工艺、包装形式和化学处理对冷却肉出水率影响的研究可知,0~2℃恒定的预冷库温,白条充分预冷可降低冷却肉出水率,缩短白条预冷时间、增加胴体间间距能降低出水率;冷却肉真空包装后平均出水率为0.35%,低出盒装冷却肉0.31%,真空包装对于减少冷却肉汁液损失效果较明显;化学试剂对降低冷却肉出水率有一定的影响,其中增嫩剂效果最好,经增嫩剂、维鲜营养剂、酸克灵喷洒的冷却肉出水率分别为0.43%,0.53%,0.61%.

[1]纪韦韦.冷却肉发展存在的问题及其对策[J].农产品加工,2008(11):52-53,56.

[2]张芳,祝美云.冷鲜白条猪肉出水问题的研究[J].农产品加工,2008(7):197-199.

[3]李晓红,王菲菲.冷却肉及其保鲜技术的研究进展[J].农产品加工,2010(2):49-51.

[4]路文敏,张建国,刘萍.滴水损失与汁液流失关系的研究[J].肉类工业,2010(7):29-31.

[5]Van Moeseke W,De Smet S,Claeys E.Very fast chilling of beef:effects on meat quality[J].Meat Science,2001,59(1):31-37.

[6]Treore S,Aubry L,Gatellier P,et al.Higher drop loss is associated with protein oxidation[J].Meat Science,2012,90:917-924.

[7]黄艾祥,葛长荣,胡永金,等.冷却肉的保鲜试验[J].研究与探索,2002(5):17-19.

[8]Mortensen M,Andersen H J,Engelsen S B,et al.Effect of freezing temperature,thawing and cooking rate on water distribution in two pork qualities[J].Meat Science,2006,72:34-42.

[9]Tsai T C,Ockerman H W.Water binding measurement of meat[J].J Food Science,1981,46:697-707.

[10]孔保华,马丽珍.肉品科学与技术[M].北京:中国轻工业出版社,2003:78-86.

[11]Melody J L,Lonergan S M,Rowe L J,et al.Early postmortem biochemical factors influence tenderness and water holding capacity of three porcine muscles[J].Journal of Animal Science,2004,82(4):1195-1205.

[12]Watanabe A,Daly C C,Devive C E.The effect of the ultimate pH of meat on tenderness changes during ageing[J].Meat Science,1996,42:67-78.

[13]Torley P J,Arcy B R,Trout G R.The effect of ionic strength,polyphosphates type,pH,cooking temperature and preblending on the function properties of normal and pale,solf,exudative(PSE)pork[J].Meat Science,2000,55(4):451-462.

[14]陈国顺.合作猪胴体品质、肉质特性及随体重变化规律的研究[J].动物科学与动物医学,2003,20(8):46-48.

[15]张振江,方海田,刘慧燕.冷却肉肌肉保水及其影响因素[J].肉类研究,2008,118(12):15-19.

(责任编辑:叶红波)

Effect of Pre-cooling,Packaging and Chemical Treatment on Water Loss of Chilled Meat

ZHANG Chun-hui1, DONG Xian-bing1, XIA Shuang-mei2

(1.Institute of Agro-Products Processing Science and Technology,Chinese Academy of Agricultural Sciences,Beijing 100193,China;2.Luohe Entry-Inspection and Quarantine Bureau of Peoples Republic of China,Luohe 462000,China)

Precooling process and packaging format were thought as the key factors to influence chilled meat water loss.Different precooling processes,packaging formats and chemical treatment methods were used to study chilled meat water loss rate.The result showed that keeping at 0-2℃ forfully precooling,cuting short precooling time and increasing the gap of carcass,using the vacuum packaging and chemical treatment could reduce water loss rate of the chilled meat obviously.

precooling process;vacuum packaging;chemical treatment;water loss rate

TS251.1

A

1671-1513(2012)03-0022-04

2012-05-05

国家行业(农业)科技项目(200903012).

张春晖,男,研究员,博士,主要从事肉类科学方面的研究.

编者按:水分和蛋白质是肉及肉制品的重要组成成分,其含量和组成决定着肉及肉制品的营养与品质.为了减少生鲜肉干耗,提高肉制品质量,需要对其水分和蛋白质成分进行控制和调节,为改善肉及肉制品的品质提供理论基础和技术支撑.在“预冷工艺、包装形式和化学处理对冷却肉出水率的影响”一文中,采用不同预冷工艺、包装形式、化学处理作用于冷却肉,确定了降低冷却肉出水率的方法,为冷却肉的生产加工提供了理论指导和技术参数.在“猪肉盐溶蛋白提取条件的优化研究”一文中,研究了 NaCl、MgCl2、NaH2PO4和pH值对盐溶蛋白质提取率的影响,优化了提取条件,为研究盐溶蛋白质的提取和加工特性提供了工艺参数.(栏目主持人:张德权研究员)