一种新型轴/径向伸缩式成型鼓及其尺度设计

2012-12-06杨彦东杨玉虎

杨彦东 ,杨玉虎

(1. 天津大学机械工程学院,天津 300072;2. 燕山大学机械工程学院,秦皇岛 066004)

子午线轮胎成型鼓是轮胎成型装备中影响产品质量、性能、成型精度及生产效率的关键功能部件.目前,国内外径向伸缩式成型鼓[1-13]基本伸缩单元多采用剪叉式和平行四边形式两类构型.通过改变铰链形式、驱动方式或机架布局可演化成不同的机构.

该类成型鼓采用两种构型相同、尺度不同的基本驱动单元,在同一动力源作用下分别驱动内、外瓦板依次实现伸缩运动.这种传动方式因分别驱动内瓦与外瓦的相邻伸缩单元为相互独立平面机构,彼此间不存在运动副连接,故在垂直于基本伸缩单元运动平面方向的承载力低,表现为成型鼓沿圆周方向刚性差、整体稳定性不足.

针对上述问题,文献[14]提出了一种通过槽销变胞副实现内、外瓦依次收缩的新型成型鼓伸缩机构.其后,一些学者[15-16]分别开展了基于变拓扑或双自由度成型鼓伸缩机构的研究工作.这些工作拓展了深入研究和开发新型成型鼓伸缩机构的思路和方法.

本文针对子午线轮胎成型装备自主创新需求,提出一种新型成型鼓设计方案.在分析成型鼓运动和结构特性的基础上,研究成型鼓导向机构运动学建模与优化设计问题.首先简要介绍该成型鼓的结构与传动原理,其次建立其运动学模型以及几何与运动约束条件,并以压力角为优化目标,实现对其导向机构的优化设计,以期为成型鼓工程样机的研制提供理论依据.

1 成型鼓结构与工作原理

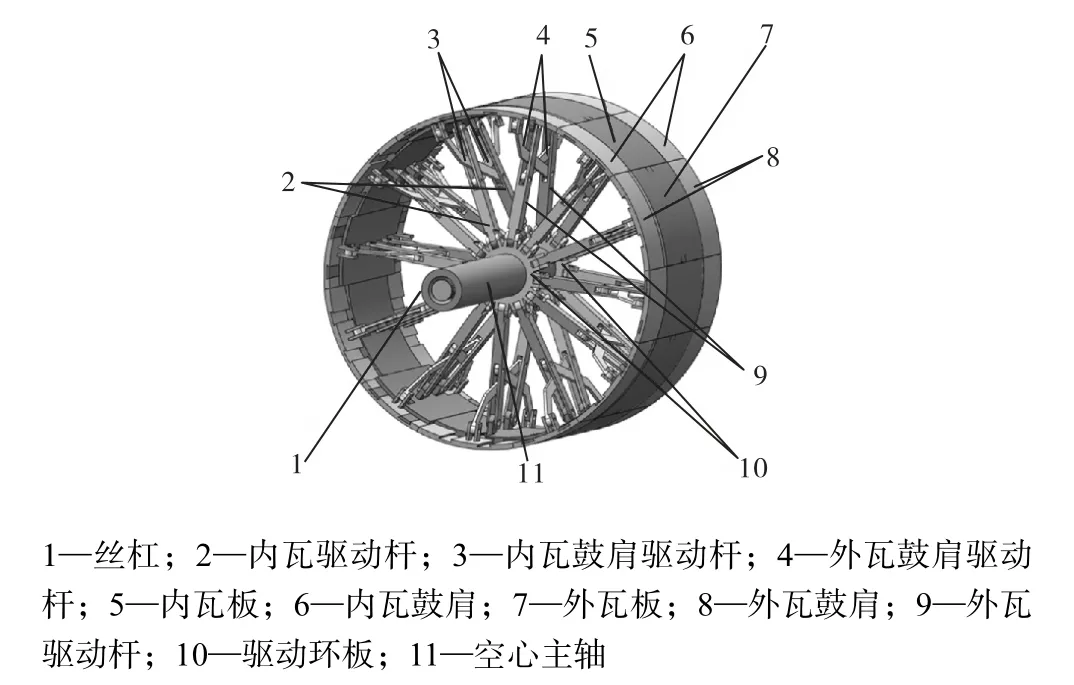

图1[17]为采用绕成型鼓轴线圆周方向对称布置且构型相同的平面连杆机构作为基本伸缩单元的用于生产车辆子午线轮胎的成型鼓.图中,内瓦驱动杆2 两端分别与内瓦板5 以及驱动环板10 通过转动副铰接;内瓦鼓肩驱动杆3 两端则分别通过转动副与内瓦驱动杆2 和内瓦鼓肩6 铰接;位于空心主轴11 内的丝杠 1,沿其中点分成螺距相同、旋向相反的两部分,分别与两块驱动环板 10 固接,进而驱动内瓦板实现径向伸缩运动;与内瓦板以移动副连接的两块鼓肩则同时具有径向伸缩以及在内瓦板所在平面沿轴向伸缩的双重运动.由图 1 可见,外瓦板及其鼓肩亦采用同样的传动方式.

图1 径向伸缩式成型鼓Fig.1 Radial telescopic tire building drum

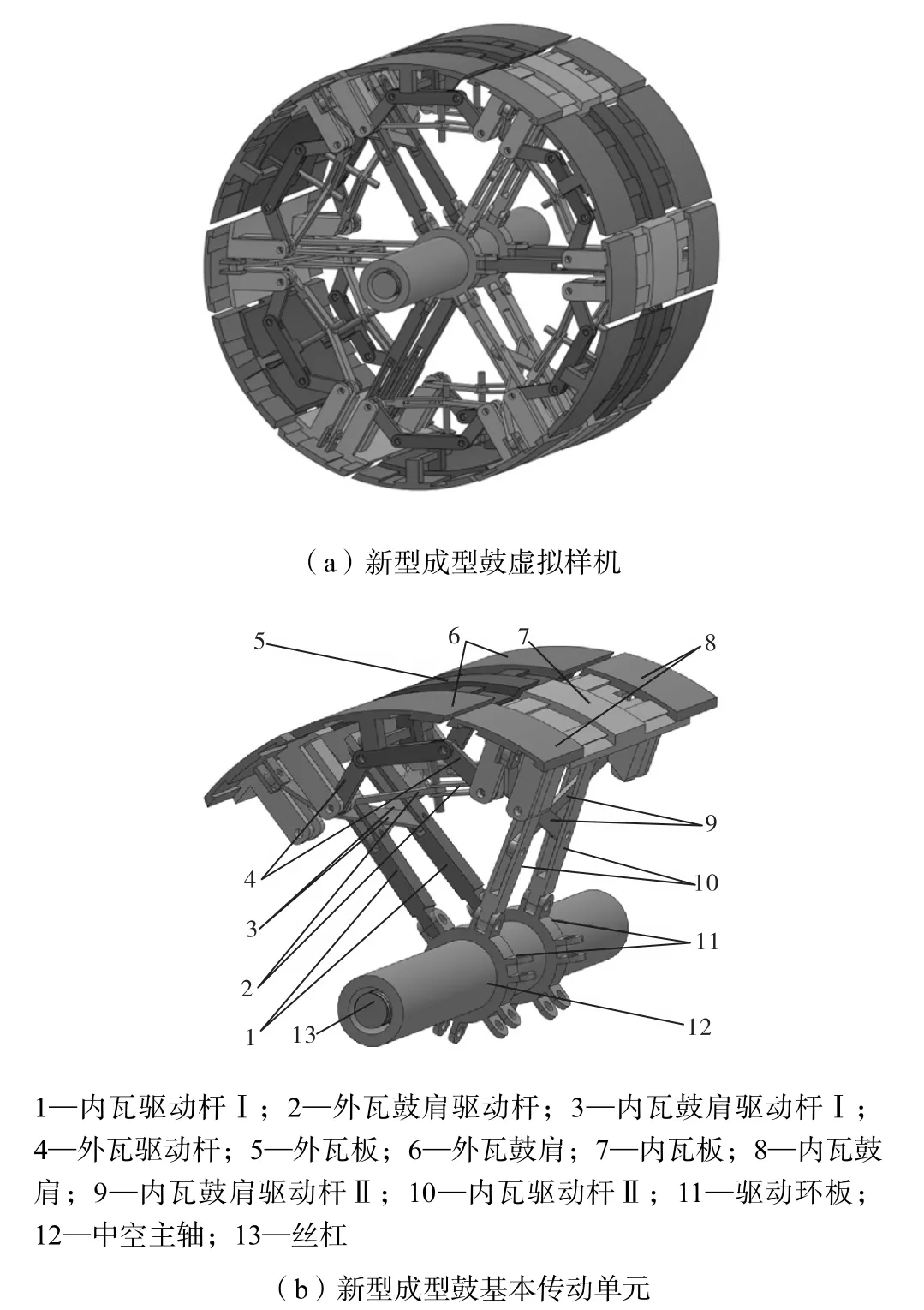

提出的新型成型鼓三维实体造型见图 2(a),图2(b)给出该新型成型鼓的一个基本驱动单元.成型鼓的内瓦板 7 采用与图 1 所示成型鼓相同的驱动机构和动力输入方式.外瓦板5 则通过与沿周向分布在其两侧的内瓦板7 相连接的外瓦驱动杆4 驱动.外瓦鼓肩6 由位于与中空主轴12 轴线平行平面内且与内瓦板通过转动副连接的外瓦鼓肩驱动杆2 驱动.通过丝杠 13 旋转,驱动内瓦机构带动内瓦板及其鼓肩运动,进而驱动外瓦及外瓦鼓肩保持相同的运动趋势.

图2 新型成型鼓Fig.2 The new type of tire building drum

该种成型鼓外瓦板由分布其两侧的两内瓦板驱动,整个成型鼓的导向机构形成空间闭环机构.改变了图1 成型鼓内、外瓦板分别由相互独立的平面机构驱动这一传动形式.内、外瓦板通过空间闭环机构驱动,提高了整机刚度,避免了现有成型鼓在垂直于基本伸缩单元运动平面方向的承载力低、刚性差、整体稳定性不足等缺点.

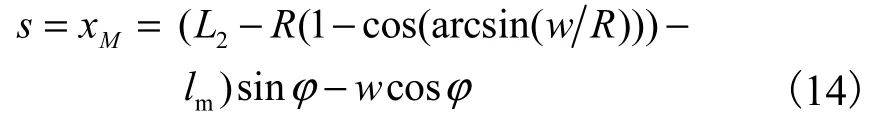

2 导向机构分析

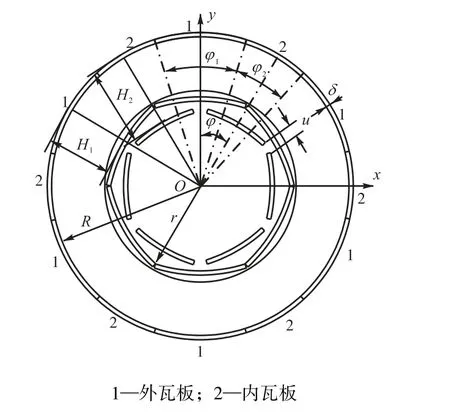

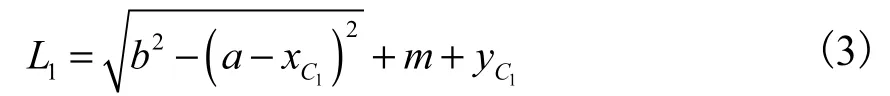

成型鼓折叠图如图3 所示,膨胀状态时外瓦板与内瓦板的圆心角分别用外瓦张角1ϕ、2ϕ表示.外径R是瓦板处于最大膨胀状态时形成的圆的半径;内径r是外瓦板处于折叠状态时,能将外瓦板全部包含在内的最小外接圆的半径.H 1 是外瓦板的收缩量,即外瓦收缩前后的位移变化量.H 2 是内瓦板的收缩量,即内瓦收缩前后的位移变化量.δ为瓦板厚度;u 是折叠状态下相邻内瓦板周向距离.

图3 成型鼓折叠示意Fig.3 Folded diagram of tire building drum

如第1 节所述,该成型鼓导向机构为周向均布的轴/径向收缩机构,根据其结构的这一特点,选取其中一个驱动单元进行分析,其余单元的特征可经过旋转变换矩阵得到.

2.1 内瓦驱动机构

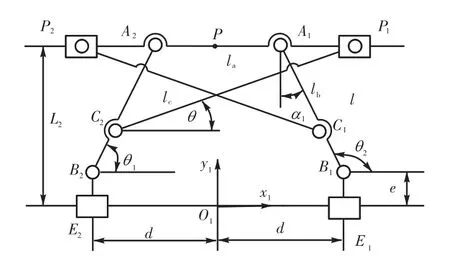

内瓦驱动单元机构简图见图 4.为建立机构的运动方程,以 E1E2中点O1为原点建立坐标系 O1x1y1,A1B1和 A2B2关于 O1y1轴对称.P 为 A1A2的中点,l 、lb分别为 AiBi、AiCi(i =1,2)的杆长,e 为 Bi到 O1x1轴的距离,la为 A1A2的长度.d 为移动副 Ei与坐标原点 O1的距离,L2为内瓦板沿到 O1x1轴的距离.机构由安装在中空主轴中以 O1点为中心对称分布的两段旋向相反、螺距相同的丝杠驱动.图 2 中,由于外瓦板驱动机构以及外瓦鼓肩驱动机构与内瓦板的特殊连接形式,机构运动中恒有约束关系θ1= π −θ2,因此内瓦驱动单元仅能沿 O1x1、O1y1轴移动,其自由度为2.

图4 内瓦驱动单元机构简图Fig.4 Sketch of inside tile driving unit

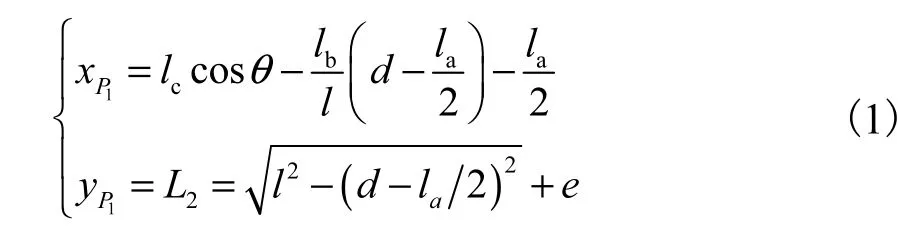

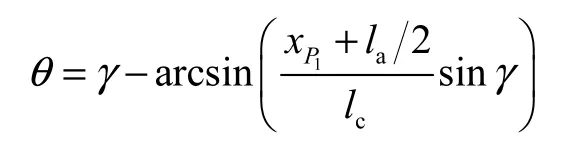

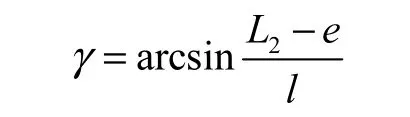

选择鼓肩上1P 点,可建立其位置方程为

式中

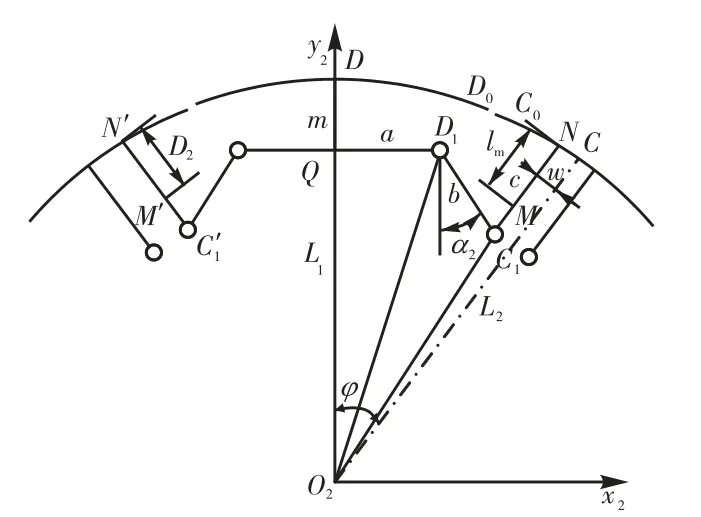

2.2 外瓦驱动机构

外瓦驱动机构单元见图 5,为表达清晰,图中略去了约束外瓦驱动机构在 O2x2y2平面旋转的鼓肩驱动机构.外瓦通过沿周向分布在其两侧的内瓦板驱动.选取空心主轴中线与外瓦驱动机构所在平面的交点作为坐标原点,建立坐标系.C 为内瓦板中点,D 为外瓦板中点.

图5 外瓦驱动机构单元Fig.5 Sketch of outward tile driving unit

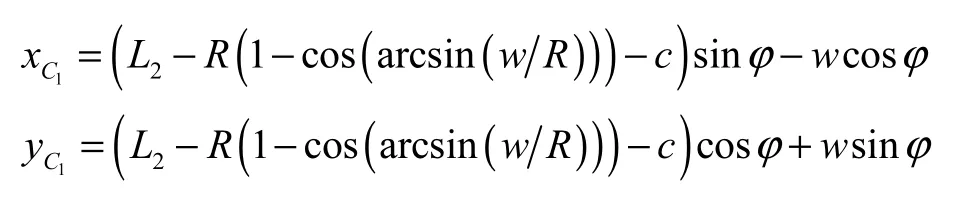

根据图5 所示外瓦驱动机构单元,可以写出运动学约束方程为

由式(2)求得

式中

3 成型鼓几何特性分析

3.1 伸缩比λ

伸缩比是评价成型鼓伸缩性能的重要指标.为了使成型鼓能够适应更多尺寸规格的轮胎的成型以及便于卸胎,成型鼓应该具有尽可能大的伸缩比.

图3中,定义成型鼓展开与折叠两种状态下瓦板外接圆半径之比为伸缩比λ,其表达式为

式中z 为内外瓦板总数.

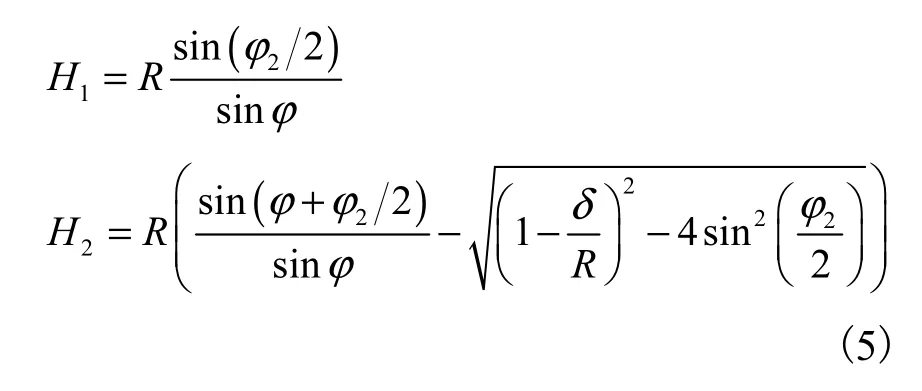

3.2 瓦板径向位移

由图3,根据各参数几何关系,经推导可得内、外瓦板径向位移为

4 成型鼓优化综合

解决成型鼓及其内部驱动连杆间的干涉,是该成型鼓设计过程中的关键问题.

4.1 约束条件分析

4.1.1 瓦板间约束条件分析

1)瓦板运动速度约束

机构运动过程中,内瓦板应具有相同的运动方向,即

2)内外瓦间干涉条件分析

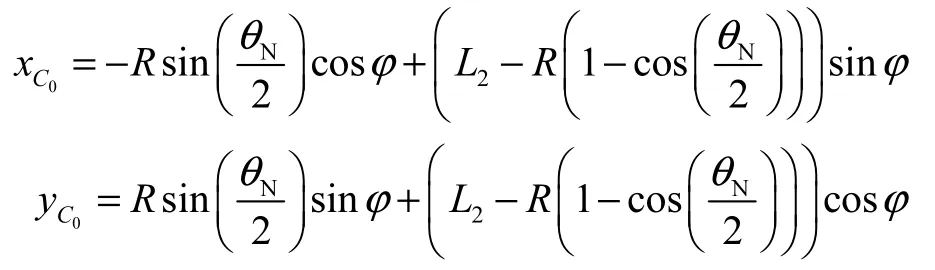

机构伸缩过程中,内瓦边缘与外瓦板间不能发生干涉,如图5 所示,C0为内瓦边缘一点,其坐标为

其不与外瓦板干涉的条件为点 C0在外瓦内切圆的内部,即

3)外瓦板间干涉条件分析

成型鼓处于折叠状体时,外瓦板之间不能发生干涉.图5中,D0为外瓦边缘一点,其坐标为其与圆心连接构成的线段与 O2y 轴夹角θ应小于ϕ,即

4)外瓦驱动连杆与内瓦干涉条件分析

机构运动过程中,外瓦由内瓦驱动,为保证机构可靠收缩,点 D1与杆 NC1不能发生干涉,即点 D1应一直保持位于直线 C1M 上方,有以下约束方程:

5)外瓦驱动连杆与内瓦构件间约束条件

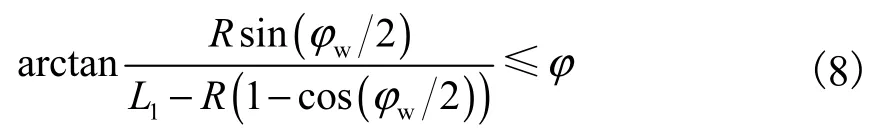

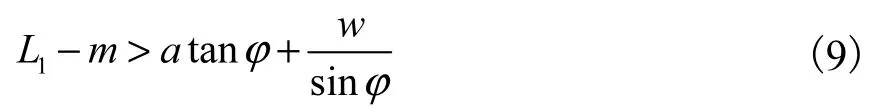

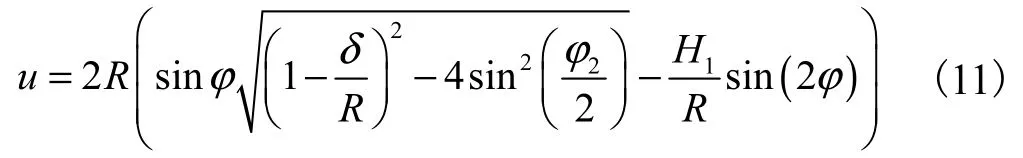

为保证机构具有足够大的收缩比,外瓦驱动机构具有如下约束条件:

6)相邻内瓦干涉条件

在成型鼓处于折叠状态下,两相邻内瓦板冠部之间的距离u 必须大于0.由图3 可得到u 的表达式为

4.1.2 内瓦板极限位置约束

对于成型鼓而言,其运动学特征需满足在初始状态(折叠)时,内瓦板被包络在外瓦板里;而在展开状态,则要求内瓦板与外瓦板的外接圆具有相同的半径,即当 L1=R 时,有

4.1.3 鼓肩驱动机构位置约束

鼓肩驱动机构如图 6 所示,其中 G1B1=G1B2=l3,以 B1B2中点为原点建立坐标系,得鼓肩驱动机构运动学方程为

图 6 中转动副 Bi(i = 1,2)分别与图 5 中杆NC1、N ′C1′ 上M 、M′两点通过转动副铰接,s 值即为该两点沿 O2x2方向的坐标值,即

成型鼓运动过程中,要保证机构结构足够紧凑,且同一外瓦板上两鼓肩驱动机构不能发生碰撞,因此有约束条件

式中L 为内瓦板板长.

图6 鼓肩驱动机构Fig.6 Drum shoulder driving mechanism

4.2 导向机构最优综合

本文所进行尺度综合研究的目的是在满足成型鼓伸缩比要求的前提下,在避免出现干涉情况的基础上,使机构具有足够高的效率.机构的效率可以通过压力角来表征,所以内外瓦板导向机构选择其作为目标函数.

4.2.1 内瓦驱动机构压力角

图4中,内瓦驱动机构压力角为

当 L2取满足伸缩比要求的最小许用值,即 L2= R −H2时,得到最大压力角α1max.

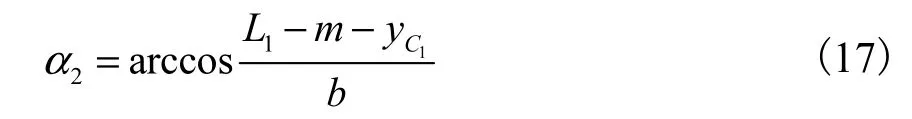

4.2.2 外瓦驱动机构压力角

由图5 可得外瓦驱动机构压力角为

对成型鼓进行尺度设计时,其可成型轮胎型号范围是已知的,故此,通过式(7),可确定成型鼓工作过程中内、外瓦板径向位移的极限值,即

由于内外瓦板应同时达到极大、极小尺寸,所以,在对外瓦板进行尺度设计时,只需要提供 L2max与L2min即可,而与内瓦板中间运动过程无关.据此,可将内外瓦板的驱动机构分别进行尺度设计.

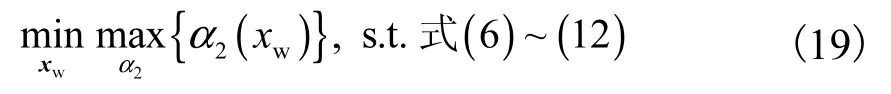

4.2.3 外瓦驱动机构尺度设计

式中 xw=(a,b,c,w,m)为设计参数的集合.式(19)是具有非线性约束的最大最小化问题,通过 Matlab 优化工具箱中fminimax 函数可对其进行求解计算.

4.2.4 内瓦驱动机构尺度设计

对内瓦驱动机构进行尺度设计,同样以压力角为设计指标,以内瓦板处于展开状态时不发生奇异为前提条件,机构运行过程中最大压力角α1max最小为目标,即

式中设计变量 xn=(la,l,lb,lc,e).通过式(20)即可确定图3 中内瓦驱动机构中各杆件尺度参数.

4.2.5 外瓦鼓肩驱动机构设计

根据上面得到的外瓦驱动机构杆件尺寸以及轮胎成型工艺对于鼓肩伸缩量的要求,通过式(13)~式(15)可确定外瓦鼓肩伸缩机构各杆件尺寸参数.

4.2.6 内瓦鼓肩驱动机构设计

与外瓦板相连接的两组内瓦驱动机构,其机构构型均如图 4 所示,得到内瓦驱动机构杆件尺度后,根据式(1)即可求得两组内瓦鼓肩驱动机构尺寸.

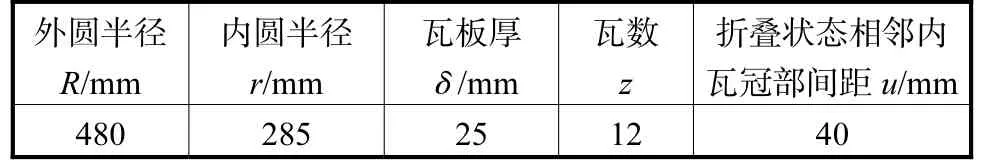

5 算 例

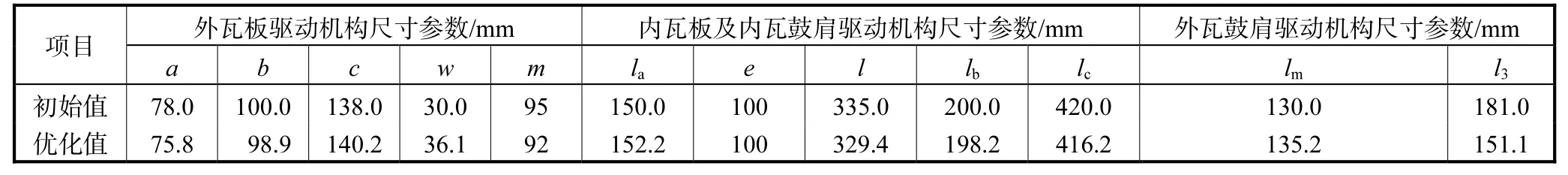

为了验证本文提出优化设计的有效性,以生产某型号轮胎为例,设计一只成型鼓,给定其基本尺寸如表1 所示.

表1 成型鼓基本尺寸Tab.1 Basic dimensions of a tire building drum

根据第4 节中提出的分析设计过程,可得到表2中优化结果.

表2 尺度参数优化结果Tab.2 Optimization results of scale parameters

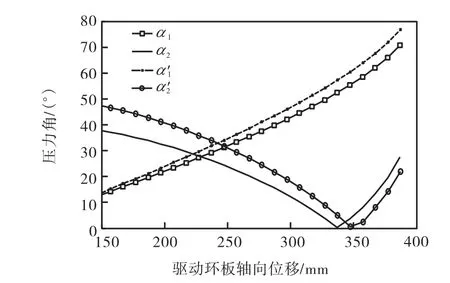

图7为内、外瓦板驱动机构压力角变化曲线,图中 1α′ 、2α′ 和1α、2α分别为优化前后内、外瓦板驱动机构压力角.由图可见,优化后该两压力角明显减小,表明机构传动性能得到提高.需要说明的是,图7 中,驱动环板位于轴向最大位移值时,成型鼓处于折叠状态,对应内瓦板驱动机构压力角处于最大值72°,由于瓦板受力是在成型鼓伸展过程中逐渐增加,该状态下瓦板受力较小,故此压力角值亦可满足要求.

图7 压力角变化曲线Fig.7 Pressure angle change curve

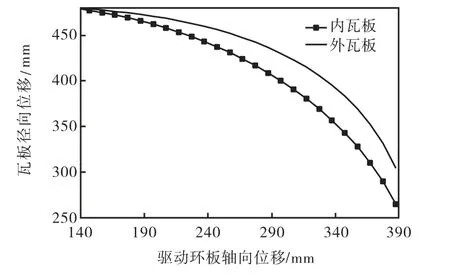

由图 8 可以看到,随着驱动环板轴向位移的递减,内、外瓦板间的径向位移差值不断减小,直到驱动环板运动到其轴向最小位移,即成型鼓处于展开状态时,内、外瓦板共同在垂直驱动轴的平面张成半径480,mm 的刚性圆柱模,轮胎在此状态成型.

图8 内外瓦板与驱动环板位移关系曲线Fig.8 Axial and radial movement as related to hub movement

6 结 语

提出了一种新型子午线轮胎成型鼓,具有结构紧凑、整体刚度高与稳定性好的优点.针对提出的新型成型鼓导向机构,建立成型鼓内、外瓦各基本伸缩单元实现轴/径向伸缩运动的数学模型,确定了机构的几何与运动约束条件.通过实例分析,验证了几何与运动约束条件的有效性、正确性,为该类成型鼓设计提供了一种方法.

[1]Iyanagi S. Tire Building Drum and Building System,Process Setup Method and Manufacturing Method for Tire Built by Same:US,20080017298[P]. 2008-01-24.

[2]Painter B. Tire Building Drum:US,20090056879[P].2009-03-05.

[3]Grain Communication Inc. Global Tyre Report 2005[R].London:Grain Communication Inc,2005:17-29.

[4]刘培华,王联韵. 半钢两段子午胎成型机:中国,ZL200810016391.0[P]. 2008-11-12.Liu Peihua,Wang Lianyun. Two-Stage Semi-Steel Radial Tire Tire Building Machine : China ,ZL200810016391.0 [P]. 2008-11-12(in Chinese).

[5]钟路强. 全钢子午巨胎成型机成型鼓: 中国,ZL200810107407.9[P]. 2009-05-27.Zhong Luqiang. Steel Radial Tire Tire Building Drum:China,ZL200810107407.9[P]. 2009-05-27(in Chinese).

[6]黄伟强, 周 杰. 轮胎成型机成型鼓: 中国,ZL200710050947.3[P]. 2008-05-28.Huang Weiqiang , Zhou Jie. Tire Building Drum :China , ZL200710050947.3[P]. 2008-05-28(in Chinese).

[7]耿玉涛,徐吉亮,耿连国,等. 旋转式径向折叠全钢巨胎成型机头:中国,ZL200820020629.2[P]. 2009-02-18.Geng Yutao,Xu Jiliang,Geng Lianguo,et al. Rotary Radial Folding Steel Giant Tire Tire Building Machine Head:China,ZL200820020629.2[P]. 2009-02-18(in Chinese).

[8]Kury W D,Redin E,Redses J K. 具有交替的固定部段和可展开部段及侧壁插入件的轮廓的可展开的轮胎成型鼓:中国,ZL02142513.2[P]. 2003-04-16.Kury W D,Redin E,Redses J K. Expansible Tyre Forming Drum with Contour of Alternately Fixing Section,Expansible Section and Sidewall Inserting Part:China,ZL02142513.2[P]. 2003-04-16(in Chinese).

[9]Brody D. 轮胎成型鼓: 中国, ZL02806318.X[P].2004-05-12.Brody D. Tire Building Drum:China,ZL02806318.X[P]. 2004-05-12(in Chinese).

[10]Touchette J W,Ohio H. Tire Building Drum:US,3959064 [P]. 1976-05-25.

[11]Kodaira C O. Tire Building Apparatus:US,4521269[P]. 1985-06-04.

[12]Landsness C A. Adjustable Tire Building Apparatus:US,4547251 [P]. 1985-10-15.

[13]Akiyama N. Tire Building Drum:US,6880603 [P].2005-04-19.

[14]Roberts C A,Byerley M S. Tire Manufacturing Drum Having Simultanous Axial and Radial Adjustability:US,6058999 [P]. 2000-05-09.

[15]亓洪亮,郭宗和,胡 亮,等. 变拓扑并联轮胎成型鼓机构的动力学分析及仿真[J]. 山东理工大学学报,2010,24(3):49-55.Qi Hongliang,Guo Zonghe,Hu Liang,et al. Dynamic analysis and simulation of variable topology parallel tire building drum mechanism[J]. Journal of Shandong University of Technology,2010,24(3):49-55(in Chinese).

[16]Yang Y D,Yang Y H. Optimal design of a 2-DOF planar parallel manipulator[C]//Proc of the 2010 International Conference on Mechanic Automation and Control Engineering(MACE2010). Wuhan , China , 2010 : 2259-2264.

[17]谢义忠. 轮胎成型机成型鼓:中国,ZL200620083428.8 [P]. 2006-11-15.Xie Yizhong. Tire Building Drum:China,ZL2006-20083428.8 [P]. 2006-11-15(in Chinese).