功率放大器的热设计研究

2012-12-05胡广华钱兴成

胡广华,钱兴成,汪 宇

(南京电子器件研究所,南京 210016)

1 引言

热失效是电子设备的主要失效形式之一,据统计,电子设备的失效有55%是温度超过规定值引起的,随着温度的增加,电子设备的失效率呈指数增长。所以,功率器件热设计是电子设备结构设计中不可忽略的一个环节,良好的热设计是保证设备可靠运行的基础。

本文以Ku波段功率放大器为例,介绍了功率放大器热设计的方法和流程,对功率放大器进行了详细的热设计与分析。功放模块热分布及布局如图1所示。

2 功率放大器概述

2.1 功率放大器相关信息

本功率放大器的脉冲输出功率典型值为18W,它采用一只高增益功率单片放大器和二级微波功率管级连构成。功率放大器工作方式为漏极调制,其内部大功率器件分布如图1所示。其中,器件Q1为高增益功率单片放大器,器件 Q2、Q3为内匹配功率管。

图1 功放模块热分布及布局

2.2 大功率器件的散热方法

本功率放大器中主要的大功率器件有GaAs功率管Q1、 Q2、Q3,它们通过扩热板的方式安装在功率放大器壳体上,其传热方式主要为接触传热。根据接触传热公式:

式中:

QC为接触传热的热流(W);

AC为接触传热面积(m2);

hC为接触传热系数(w/m2℃);

T1为接触表面1的温度(℃);

T2为接触表面2的温度(℃)。

由公式可知,在器件热功耗QC一定的情况下,若要降低其温度T1,应扩大安装接触面积AC,提高接触传热系数hC。

接触传热公式也可写成如下形式:

式中RC为 接触热阻,

因此,元器件Q1的底部与铜扩热板烧结,扩热板通过螺钉安装在功放壳底,铜扩热板底部镀金;元器件Q2和Q3通过螺钉直接安装在功放铝壳上,器件底部镀金。

考虑到导热导电性能,功率放大器壳体采用硬铝材料,同时表面黑色阳极化处理,增大表面发射率,提高辐射交换系数。

3 利用软件ANSYS 热仿真设计

利用ANSYS软件进行稳态热分析,得到功放模块发热器件下表面的结构表面温度分布,如图2所示。

由图2可以看出,功率放大器结构的最大热分布区域集中在Q3器件所在的位置,其热耗也最大,最大温度62.3℃,随着器件Q1、Q2热耗值的增加,结构相应位置的热分布也随之增加。

4 功率器件结温的理论计算与分析

由功放热仿真结果图2得出器件Q1、Q2、Q3的下表面壳体温度,在结构底板表面温度已知的前提下,计算器件结温的过程如下:

根据文献[3]中所给出的典型表面接触热阻实例,真空下条件,铜与铜的接触压力在7×105Pa~70×105Pa之间,表面粗糙度在0.25μm时,绝缘系数约为0.88×10-4m2·K/W。因为托板与功率器件表面均镀厚金,实际使用的粗糙度可以看做是接近0.25μm。

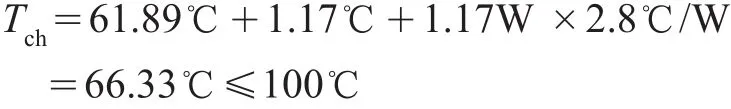

大功率器件Q2,热耗=(24W+2W(射频输入功率)-8W)×6.5%(脉冲功放占空比)=1.17W,结壳热阻2.8℃/W,允许的最高降额结温100℃(Ⅰ级降额,引用GJB35-93);

器件与壳体间压力计算如下:

器件使用M2螺钉,螺钉的标准力矩为40N·cm,将平行于器件方向的分力忽略,作用在垂直于器件方向的作用力F约为:

作用在器件上的平均压力为:

P=n·F/S(n为器件安装螺钉数,S为与器件壳体接触面积)

由式(3)得器件Q2与壳体的接触热阻RC:

由式(1)得器件壳体温度到部件壳体的温差ΔT:

由图2知,器件Q2下表面壳体温度为61.89℃,所以器件Q2的结温Tch:

采用类似方法计算出器件Q1、Q3的结温。

5 热平衡试验验证

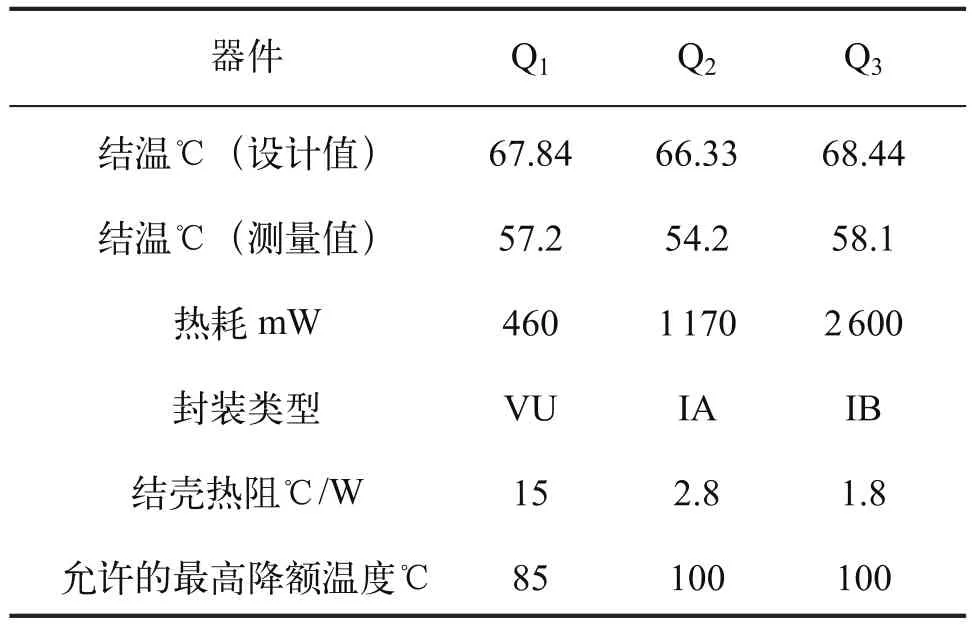

我们将热耦分别安装在器件Q1、Q2、Q3的壳体表面,测出功率放大器稳定工作时器件的壳温,经过计算得出被测器件的结温。试验结果与设计值对比如表1所示。

表1 试验与设计值对比

6 结论

本功率放大器通过将热功耗大的元器件直接安装在壳体上或底部加铜扩热板增加散热面积,器件和扩热板安装接触面镀金增加接触导热系数以及增加印制板铺铜厚度和铺铜面积、增加金属过孔等热控措施改善散热。

经过热设计、模拟仿真和试验验证,功率放大器满足Ⅰ级降额,满足热设计要求。

[1] 杨保华.航天电子产品可靠性设计[M]. 2005. 1-18,1-12.

[2] GJB/Z35—93.元器件降额准则[S]. 1993. 52.

[3] 何知朱.新型热控材料器件及应用[M].北京:宇航出版社,1988. 129.

[4] 汪宇,吴礼群,吴刚,等.星用固态脉冲功率放大器的热设计研究[J].固体电子学研究与进展,2011,31(6):574-576.

[5] GJB/Z27-92.电子产品可靠性热设计手册[S].