环氧模塑料中应力改质剂的使用讨论

2012-12-05王殿年郭本东

王殿年,李 进,郭本东

(长兴电子材料有限公司,江苏 昆山 215301)

1 引言

随着电子及电气产品中半导体性能的高集成化、高性能化,IC半导体朝向高速化、IC尺寸大型化、多引脚数以及高功率的趋势发展;半导体封装技术也朝向高密度封装、薄型封装等多样性的趋势发展。因此,对于封装材料的需求也不仅止于保护芯片与金线等要求,进一步提高封装产品性能与可靠性,是近年来对封装材料不可或缺的要求。环氧模塑料热应力问题一直是EMC制造商和使用商所关注的问题,如何改善内应力对产品的伤害,各家方法不一,但就环氧模塑料制造商而言,可以通过添加应力改质剂、提高填料含量等来改善,本文就应力改质剂的添加使用进行相关实验验证,同时从应力计算公式σ=k{(α1-αc)E1(Tg-T1)+(α2-αc)E2(T2-Tg)}来看,内应力的大小与模量呈正比关系,故本文的研究将直接以模量的变化来表征内应力的变化。

2 实验分析

2.1 应力改质剂

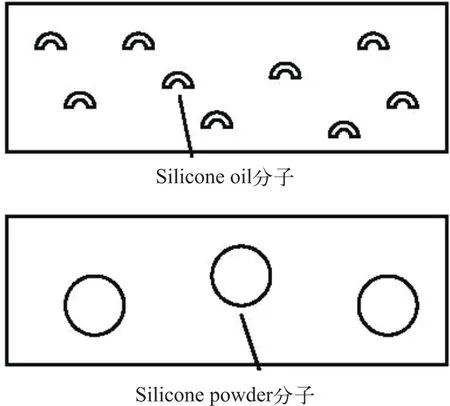

常用的应力改质剂有silicone oil和silicone powder,整体而言,对EMC内应力的减少都有正面意义,但两者选用考虑各有利弊。在silicone powder方面,虽在胶材制程中分散较易,但随着添加量的增加,整体胶材的黏度也相应增加,这样容易造成胶材模流性变差。在silicone oil添加方面,虽造成整体黏度下降模流性变好,但因添加与制作过程中牵扯液态与固态两相的混合,易造成分散不均的情形。

目前各厂商均尝试藉由预溶制程(将phenol resin加热熔化后,再加入silicone oil以液态均一相来达成充分混合的目的)来克服,但时常会因黏度差异或其他分子结构问题而无法充分混合,本实验silicone oil以预溶的方式达到在胶材内的均匀分布,从而达到有效降低内应力的目的。

图1 silicone oil与silicone powder在胶材内的分布示意图

在相同添加量(相同重量百分率)之下,我们推测silicone oil相对于silicone powder的应力减少效果更佳,此论点可由图1来说明,即以平均单位体积内所含的弹性体单位数,silicone oil应比silicone powder高,故silicone oil相对于silicone powder的应力减少效果应更好。

实验结果:

为比对方便,原则上我们保持silicone oil与silicone powder添加总量为2wt%,分别以silicone oil环氧当量(EEW)、反应浓度、反应时间与silicone oil添加量为变因,探讨对整体胶材的影响。整体prereaction反应条件为:

加热温度:175℃。

2.2 环氧当量

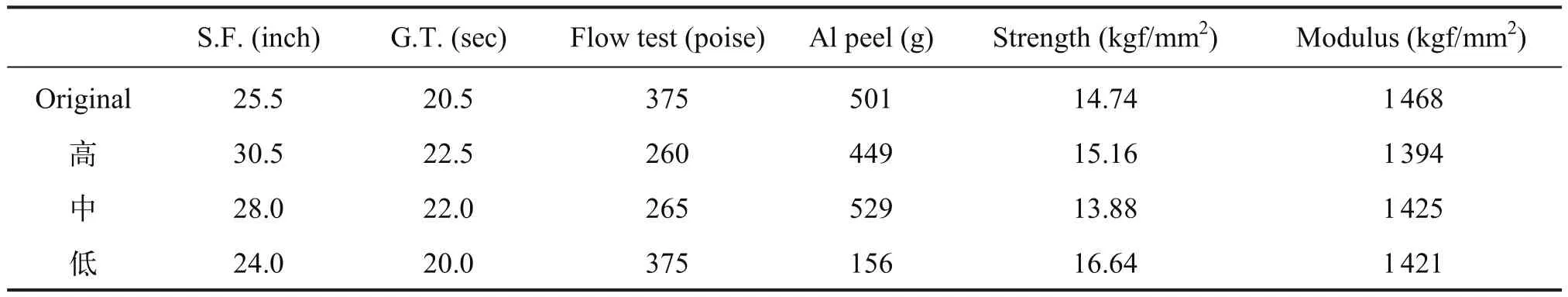

将表1完成的反应物,添加至silica含量为76wt%的配方,完成配方的操作后进行各项特性的测试,所得数据如表2。

图2 S.F./G.T.与EEW关系图

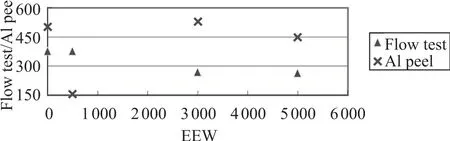

图3 Flow test/Al peel与EEW关系图

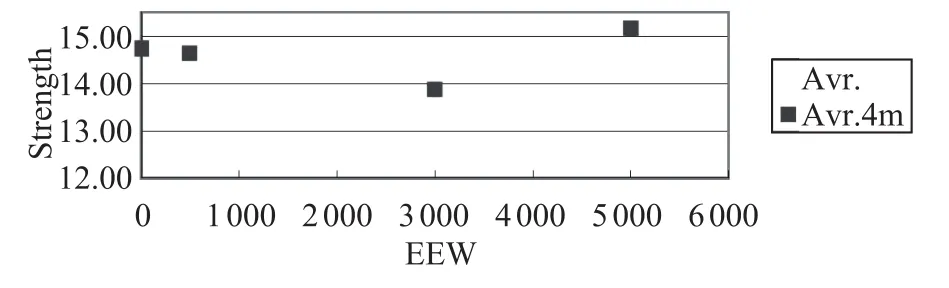

图4 Strength与 EEW关系图

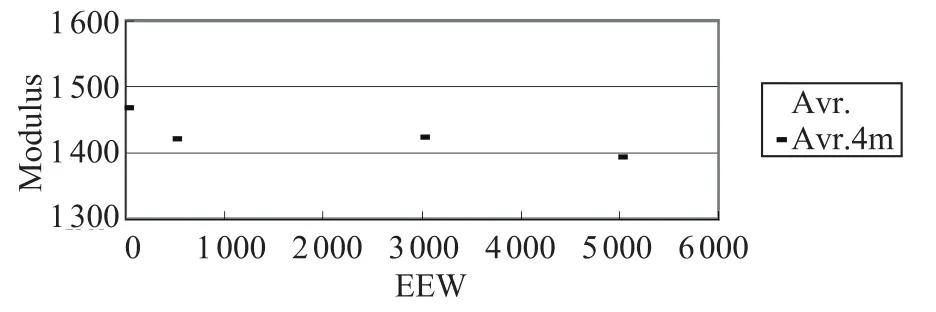

图5 Modulus与EEW关系图

表1 不同环氧当量比较

表2 表1完成物添加silica含量为76wt%的配方特性

2.3 反应浓度

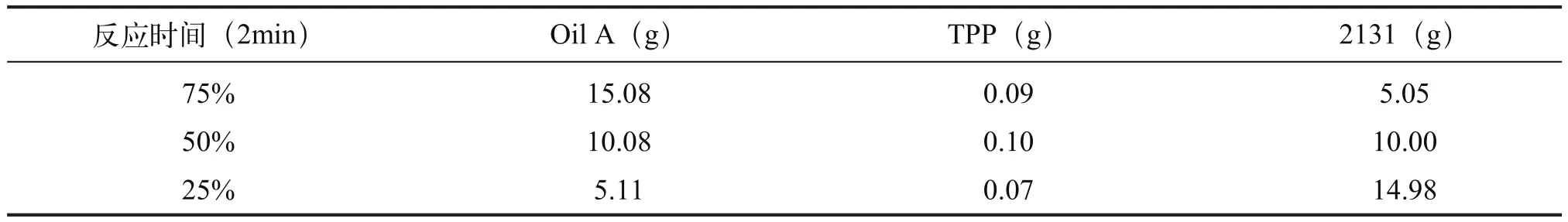

将表3完成的反应物,添加至silica含量为76wt%的配方,完成配方的操作后进行各项特性的测试,所得数据如表4。

表3 不同反应浓度比较

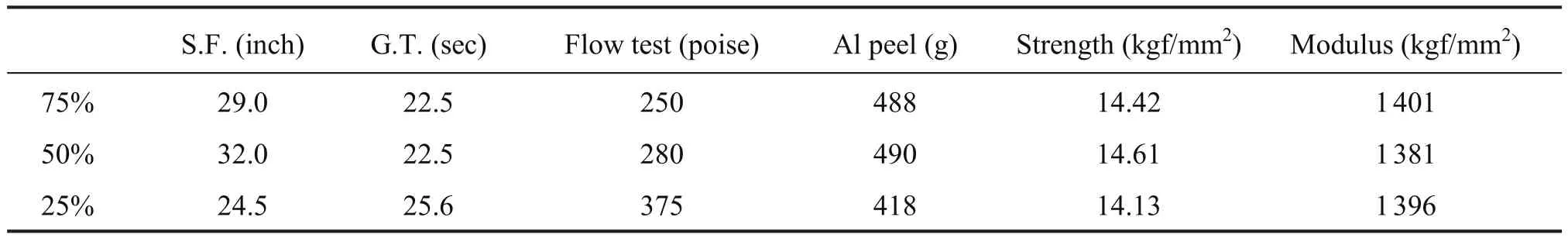

表4 表3完成物添加silica含量为76wt%的配方特性

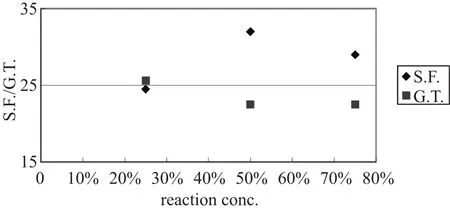

图6 S.F./G.F.与reaction conc. 关系图

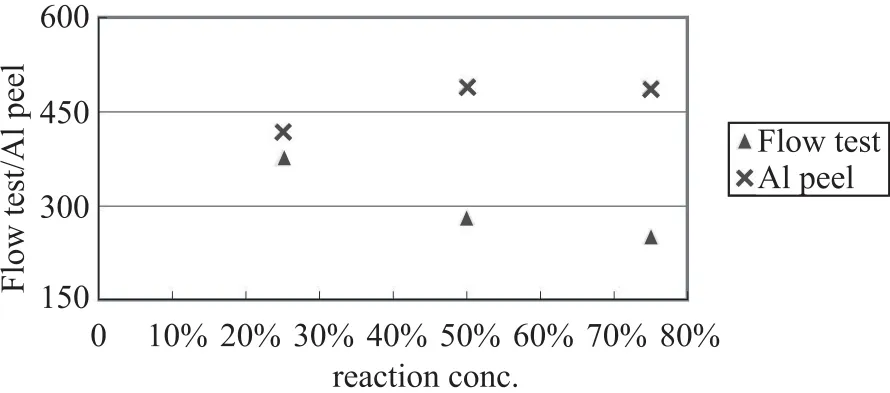

图7 Flow test/Al peel与reaction conc. 关系图

图8 Strength与reaction conc. 关系图

图9 Modulus与reaction conc. 关系图

2.4 反应时间

表5 不同反应时间比较

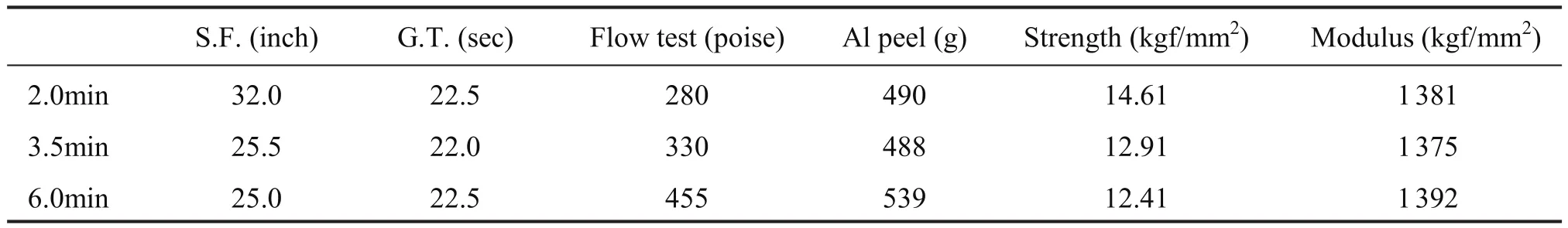

将表5完成的反应物,添加至silica含量为76wt%的配方,完成配方的操作后进行各项特性的测试,所得数据如表6。

2.5 添加量

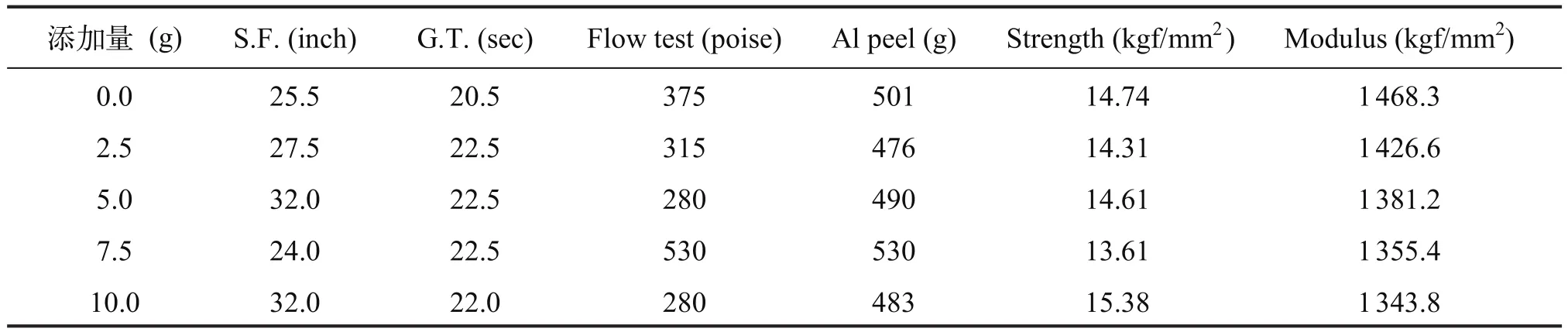

以反应浓度50wt%反应2min后备用,将反应物添加至silica含量为76wt%的配方,完成配方的操作后进行各项特性的测试,所得数据如表7。

3 结果讨论

(1)在silicone oil环氧当量方面,随环氧当量增加,黏度与modulus也随之下降(如图3、图5)。当环氧当量增加时,其代表相同重量的分子数也随之减少,在相同反应时间内,反应程度亦较为完全(即未作用的silicone oil分子数较少),因此在充分结合的效应下,对整体胶材黏度与modulus有一定程度的减少。相反地,环氧当量较低的silicone oil反应程度较不完全,加上混合性较差等双重因素下,造成黏度与modulus减少程度较低,尤其Al peel测量值明显降低(如图3),也是反应未完全的分子所造成(推断为胶材受热时,未反应的silicone oil在无法与树脂系统良好互溶的状况下,因比重与黏度的双重因素,造成分离并浮现在成型胶材表面上)。

(2)在反应浓度影响方面,除反应程度效应外,与树脂系统的互溶性也是重要因素。在低浓度时,藉由反应在胶材中均以较大分子存在,故整体黏度相对于高浓度的对照组更高(如图7),但由于未反应的silicone oil分子亦可由互溶的方式分散在胶材中,故整体在反应浓度方面无明显差异(如图7、图9)。

(3)在反应时间方面,同(2)项原因,随着反应时间增加,黏度随之上升。在其他性质方面则无明显差异。

(4)在添加量部份,除7.5g添加量的黏度与S.F.值有异常外,随着添加量增加,黏度也随之下降,并在添加量5g为临界值。在modulus影响性部份,如同预期,随添加量增加而下降。

(5)为比较silicone powder与silicone oil的效用差异,我们另外尝试改变添加物种,将其实施于silica 76wt%的配方系统,所得结果如表8。

表6 表5完成物添加silica含量为76wt%的配方特性

表7 50wt%反应浓度反应2min后添加silica含量为76wt%的配方特性

表8 改变添加物实施于silica 76wt%的配方特性

从测试结果可了解,silicone oil添加可有效降低黏度与modulus,另外在silicone powder添加方面,与过去的经验与实验结果相同(即黏度升高且可降低modulus)。

[1] H Lee, Y Y. Earmme.IEEE Trans Comp, package, Manufact Technol. 1996, 19,168.

[2] J H Lupinski. Polymer Materials for Electronic Packaging and Interconnection[A]. American Chemical Society,Washing ton DC. 1989, 286.