镍–碳纳米管复合电刷镀层的制备及其性能

2012-11-30张虎汪刘应刘顾朱二雷葛超群

张虎,汪刘应,刘顾,朱二雷,葛超群

(第二炮兵工程大学5系,陕西 西安 710025)

【电刷镀】

镍–碳纳米管复合电刷镀层的制备及其性能

张虎,汪刘应*,刘顾,朱二雷,葛超群

(第二炮兵工程大学5系,陕西 西安 710025)

利用电刷镀方法在45钢上制备了镍–碳纳米管(CNTs)复合镀层,并对其组织形貌、孔隙率、显微硬度和磨损性能进行了探讨。结果表明,碳纳米管的加入改善了镀层的组织形貌,使得晶粒更加细密、均匀,镀层表面粗糙度更小。当CNTs质量浓度为2 g/L时,镀层厚度达到最高,为0.38 μm;孔隙率最小,为0.3个/cm2;显微硬度最大,为680 HV;磨损质量损失最小,减少量为25.6%。

镍;碳纳米管;复合镀层;电刷镀;耐磨性

1 前言

纳米复合电刷镀技术是将纳米颗粒材料与电刷镀技术结合而发展起来的一项新兴表面工程技术。把具有特定性能的纳米颗粒加入电刷镀液中,从而获得纳米颗粒弥散分布的复合电刷镀层,可以制备出耐磨性能、抗接触疲劳性能等综合机械性能优良的复合涂层[1-4]。碳纳米管(CNTs)自 1991年被发现以来,便引起人们的广泛关注,由于其独特的晶体结构,因此表现出优异的力学性能和独特的电学性能,在材料表面改性、复合功能材料合成及耐磨、耐腐蚀、热障和微波吸收涂层制备等方面应用广泛[5-9]。

本文采用电刷镀技术在 45钢表面制备 Ni–CNTs复合镀层,分析碳纳米管颗粒对复合镀层的微观组织、力学性能和磨损性能的影响。

2 实验

2. 1 试剂和材料

以300 mm × 200 mm × 10 mm的45钢为基体。NaOH、Na3PO4·12H2O、Na2CO3、NaCl、HCl、柠檬酸钠、柠檬酸、NiCl2·6H2O和K3Fe(CN)6,市售分析纯;聚羧酸铵阴离子表面活性剂,长沙加美乐素化工有限公司;脂肪醇聚氧乙烯醚非离子型表面活性剂,滨州市聚力化工有限公司;碳纳米管(CNTs),成都有机化学研究所。

2. 2 电刷镀工艺流程

以冷压石墨阳极为阳极,刷镀电源为MS-100型电刷镀电源(装甲兵工程学院),镀笔为相配套的ZDB-1型镀笔。具体工艺流程为:45钢─打磨─水洗─丙酮除油─水洗─电净─水洗─活化─水洗─电刷镀特殊镍─水洗─电刷镀快速镍或复合电刷镀镍─水洗─吹干。

2. 2. 1 电净

电净工艺条件如下:

2. 2. 2 活化

先用2#活化液活化,电压为12 V,正接,相对运动速率为8 m/min,时间30 s,温度控制在50 °C,缸体内表面呈灰黑色后用水冲洗干净。随后用3#活化液活化,反接,工艺条件同上,表面呈银灰色后用水冲洗干净。

2#活化液组成:HCl 25.0 g/L、NaCl 140.0 g/L,蒸馏水加至1.0 L;3#活化液组成:柠檬酸钠141.2 g/L、柠檬酸94.2 g/L、NiCl2·6H2O 3.0 g/L,蒸馏水加至1.0 L。

2. 2. 3 电刷镀特殊镍

特殊镍镀液由西安南方表面修复中心提供,其主要成分及施镀工艺如下:

2. 2. 4 电刷镀快速镍

电刷镀快速镍除镀液中不含添加剂、施镀电压为15 V、时间为1 h外,其余组分和工艺条件与电刷镀特殊镍相同。

2. 2. 5 电刷镀复合镀液

往快速镍镀液中加一定质量的 CNTs和聚羧酸铵阴离子表面活性剂和脂肪醇聚氧乙烯醚非离子型表面活性剂,机械搅拌和超声分散各 20 min后,制得含CNTs分别为1、2、3和4 g/L且分散均匀的复合镀液。工艺条件与电刷镀快速镍完全相同。

2. 3 性能测试

2. 3. 1 组织结构

用Tescan公司生产的VEGA II型扫描电子显微镜(SEM)观察复合刷镀层的表面和截面组织形貌,并测量镀层厚度。

2. 3. 2 孔隙率测试

镀层孔隙率的测试采用GB/T 5935–1986《轻工产品金属镀层的孔隙率测试方法》中的贴滤纸法,具体步骤为:将测试滤纸用预先配好的测试液润湿,再贴在已清洗干净的电刷镀层上,5 min后将滤纸取下,计算滤纸上的斑点数。测试液的组成为:K3Fe(CN)610 g/L,NaCl 20 g/L。镀层的孔隙率计算公式为:

式中,N为滤纸上的斑点数(个),A为被测试样的表面积(cm2)。

2. 3. 3 显微硬度

采用东莞兴万电子厂生产的HX-1000显微硬度计测试复合镀层显微硬度,载荷100 g,加载时间15 s,每个试样的显微硬度值取5个测量点的平均值。

2. 3. 4 摩擦磨损试验

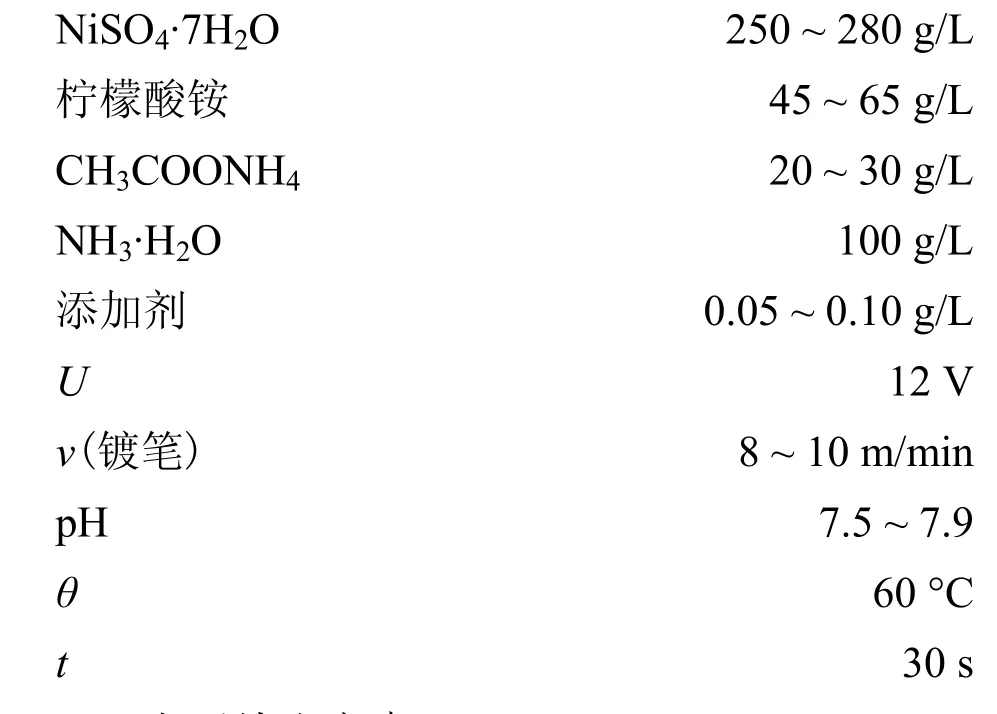

采用环块相对滑动对磨方式进行无润滑磨损试验,对磨环的接触方式为试块固定不动,通过对磨环的旋转实现相对滑动运动,如图1所示。试验装置为沈阳市金切机械设备有限公司生产的 CD6140A普通车床。对磨环材料为GCr15,直径30 mm,壁厚7 mm,经热处理淬火、回火后,硬度为61 HRC。被测试样为30 mm × 20 mm × 2 mm的 45钢基快速镍镀层和Ni–CNTs复合镀层。磨损试验载荷为15 kg,摩擦转速为200 r/min,每次对磨时间间隔为1 h。以试样的磨损量评价其耐磨损性能。

图1 磨损试验示意图Figure 1 Schematic diagram for abrasion test

3 结果与讨论

3. 1 碳纳米管复合电刷镀镍层的结构及形貌

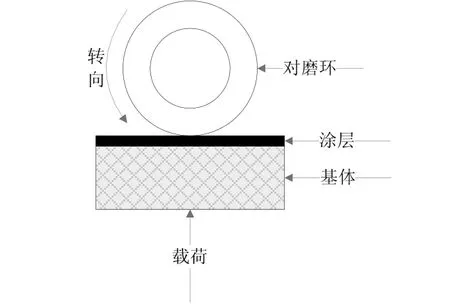

图2a为电刷镀镍层的表面形貌和截面组织形貌,图2b、c、d和e分别为CNTs质量浓度为1、2、3和4 g/L时Ni–CNTs复合电刷镀层的表面形貌和截面形貌照片。从表面形貌图可以看出,刷镀层表面均呈“菜花头”状,整个表面由大量近球形颗粒构成。随镀液中 CNTs质量浓度的增大,镀层表面颗粒粒径及孔洞数呈先减后增的趋势。镀液中CNTs的质量浓度为2 g/L时,复合镀层的表面形貌最佳;继续增大CNTs至3 g/L时,复合镀层表面颗粒粒径及孔洞数增大。原因可能是纳米颗粒在镀层中发生团聚,导致其在镀层中分布不均,形核率下降,阻碍晶粒长大的有效纳米颗粒数减少。

图2 不同CNTs质量浓度时电刷镀层表面及截面形貌照片Figure 2 Images of surface and section morphologies of electro-brush plated coatings with different mass concentrations of CNTs in bath

从截面组织可以看出,刷镀层的截面都呈现出较为明显的“树枝状”结构,与基体结合都比较紧密。纯镍镀层的截面并不连续,存在大量微孔洞和纵向裂纹,有些裂纹甚至贯穿至基体。Ni–CNTs复合镀层组织较为致密,“树枝状”结构有连为一体的趋势。但镀液中CNTs的质量浓度高于3 g/L时,复合镀层的截面孔隙率和纵向裂纹有增加趋势,致密性下降。另外,从截面组织图还可看出,随着镀液中 CNTs质量浓度的增大,镀层厚度呈先增后减的趋势。

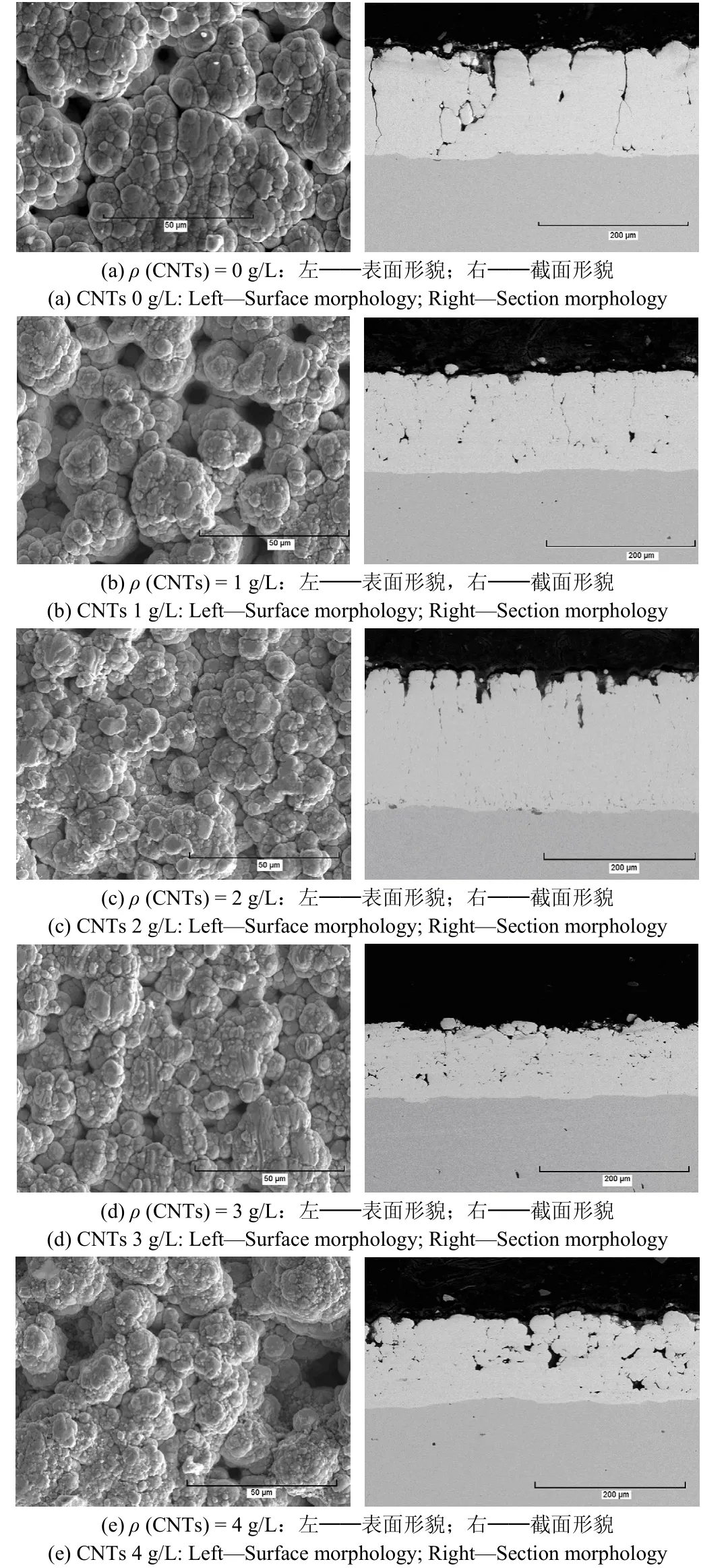

为了验证上述分析,对不同试样的厚度和孔隙率进行测试,结果见图3。

图3 镀液中CNTs含量与镀层厚度、孔隙率的关系Figure 3 Dependence of thickness and porosity of coating on CNTs content in bath

由图3可知,随镀液中CNTs质量浓度的增大,镀层厚度相应增大。ρ(CNTs)= 2 g/L时,镀层厚度达到最大,为188.7 μm;继续增大镀液中CNTs的质量浓度,镀层厚度反而减小。随镀液中 CNTs质量浓度的增大,镀层的孔隙率变化与镀层厚度的变化趋势相反,CNTs的质量浓度为2 g/L时,镀层孔隙率最小,仅为0.3个/cm2。分析可能的原因为:随镀液中CNTs质量浓度的增大,纳米颗粒的存在一方面降低了金属成核反应的过电位,有利于新晶核的生成;另一方面,纳米颗粒的杂质效应导致金属晶核容易形成且不易长大,镀层厚度相应增大;但镀液中纳米颗粒浓度过高时,易发生团聚,颗粒在镀层中分布不均,形核率下降,镀层厚度相应减小。因此,镀液中适宜浓度CNTs的存在,有利于镀层增厚和提高镀层致密度。厚度与孔隙率的测试结果与截面形貌测试结果一致。

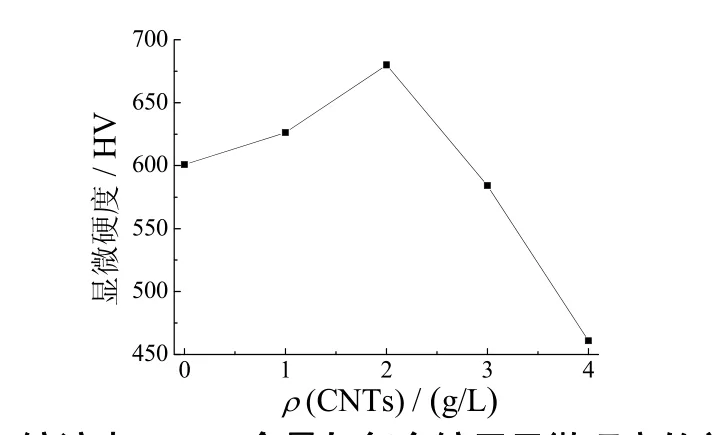

3. 2 显微硬度

图4示出了CNTs含量与复合镀层显微硬度的关系。由图可知,随着镀液中 CNTs颗粒的加入,复合镀层的显微硬度有所增加,当镀液中CNTs含量为2 g/L时,复合镀层显微硬度为680 HV,比快速镍镀层提高了20.1%。之后,随着镀液中CNTs含量的继续增加,复合镀层的显微硬度开始下降。

图4 镀液中CNTs含量与复合镀层显微硬度的关系Figure 4 Relationship between CNTs content in bath and microhardness of composite coating

上述结果表明,适量的CNTs纳米颗粒对复合镀层起到了强化作用。这主要是因为 CNTs作为增强相均匀弥散分布在复合镀层中,使复合镀层得到有效强化,即产生了弥散强化效应;同时,CNTs颗粒在Ni电沉积的同时被嵌入晶粒内或晶界间,从而阻碍晶粒的正常长大,造成晶格扭曲,使镀层产生晶格畸变强化。随镀液中 CNTs颗粒含量的增加,镀层在沉积过程中所捕获的粒子数也增加,镀层中 CNTs颗粒含量也就增多,使得复合刷镀层的硬度等性能相应提高。但是,当镀液中 CNTs颗粒增加到一定程度时,一是由于纳米颗粒的不稳定性,其颗粒在镀液中的团聚倾向增强,较大的团粒不易被镍离子裹带沉积到阴极板上,因此复合镀层中纳米颗粒含量减少;二是由于团聚的碳纳米管在电刷镀液中分散能力的限制,导致其不能在复合镀层中均匀弥散分布,因此弥散强化效果有所减弱;三是过量的碳纳米管超过了镀层基体金属镍的包容能力,从而减弱复合镀层的强化效果。

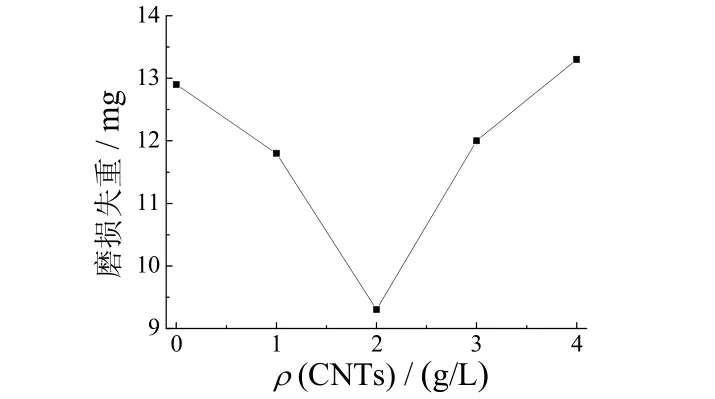

3. 3 碳纳米管复合镀层的磨损性能

图5为CNTs含量与复合镀层耐磨性的关系曲线。由图可知,含有碳纳米管的复合镀层在磨损时质量损失明显小于快速镍镀层。随着镀液中 CNTs颗粒含量的增加,复合镀层的磨损质量显著减小,当 CNTs含量为2 g/L时,磨损质量损失最小,减少量为25.6%。继续增加镀液中碳纳米管的含量,则复合镀层的磨损质量开始升高,耐磨性变差。

图5 镀液中CNTs含量与复合镀层磨损量的关系Figure 5 Relationship between CNTs content in bath and wear weight loss of composite coating

随着镀液中CNTs颗粒含量的增加,镀层中CNTs颗粒的数量也相应增加。碳纳米管颗粒的加入对复合镀层起到了弥散强化作用,能增加晶核的形成几率,阻碍晶粒的增长,细化晶粒。同时,暴露在基体外部的少量碳纳米管起到承载作用,在磨损过程中,由于碳纳米管本身的高强、高韧、自润滑性能,有效降低了复合镀层的磨损,提高了镀层的耐磨性。当镀液中纳米颗粒含量达到 3 g/L时,复合镀层磨损失重有所增加。这可能是由于复合镀液的分散能力的限制,镀液中含有纳米颗粒团聚体,这些团聚的纳米颗粒与基体金属共沉积形成复合镀层后,在磨损过程中会剥落,难以再填补到摩擦表面微小的缝隙中,有可能成为磨粒而加剧了镀层表面的磨损,导致镀层磨损量有所上升。

4 结论

(1) 与金属电刷镀快镍镀层组织相比较,纳米复合电刷镀镍层组织更细小、致密,镀层表面粗糙度更小。

(2) 镀液中适宜浓度的碳纳米管(CNTs)有利于镀层增厚和致密度的提高,并对复合镀层起到强化作用。当CNTs质量浓度为2 g/L时,镀层厚度达到最高,为0.38 μm;孔隙率最小,为0.3个/cm2;显微硬度最大,为680 HV,比快速镍镀层提高了20.1%;磨损质量损失最小,减少量为25.6%。

[1] 梁志杰. 现代表面镀覆技术[M]. 北京: 国防工业出版社, 2005: 315-327.

[2] KIM S K, OH T S. Electrodeposition behavior and characteristics of Ni–carbon nanotube composite coatings [J]. Transactions of Nonferrous Metals Society of China, 2011, 21 (Supplement 1): s68-s72.

[3] BENEA L, PONTHIAUX P, WENGER F. Co–ZrO2electrodeposited composite coatings exhibiting improved micro hardness and corrosion behavior in simulating body fluid solution [J]. Surface and Coatings Technology, 2011, 205 (23/24): 5379-5386.

[4] LIU X Z, LUO Y F, SONG L L, et al. Preparation and performance of electrodeposited Ni–TiB2–Sm2O3composite coatings [J]. Journal of Rare Earths, 2010, 28 (Supplement 1): 97-101.

[5] 王裕超, 丁桂甫, 吴惠箐, 等. 超声振荡辅助制备铜基碳纳米管复合电镀层工艺[J]. 复合材料学报, 2006, 23 (5): 29-33.

[6] YAZDCHI K, SALEHI M. The effects of CNT waviness on interfacial stress transfer characteristics of CNT/polymer composites [J]. Composites Part A: Applied Science and Manufacturing, 2011, 42 (10): 1301-1309.

[7] STORCK S, MALECKI H, SHAH T, et al. Improvements in interlaminar strength: A carbon nanotube approach [J]. Composites Part B: Engineering, 2011, 42 (6): 1508-1516.

[8] SAINI P, CHOUDHARY V, SINGH B P, et al. Enhanced microwave absorption behavior of polyaniline–CNT/polystyrene blend in 12.4-18.0 GHz range [J]. Synthetic Metals, 2011, 161 (15/16): 1522-1526.

[9] ZHAO X-W, YE L. Structure and properties of highly oriented polyoxymethylene/multi-walled carbon nanotube composites produced by hot stretching [J]. Composites Science and Technology, 2011, 71 (10): 1367-1372.

Preparation of electro-brush plated nickel–carbon nanotubes composite coating and its performance //

ZHANG Hu, WANG Liu-ying*, LIU Gu, ZHU Er-lei, GE Chao-qun

A Ni–carbon nanotubes (CNTs) composite coating was prepared on 45 steel by electro-brush plating. The structure morphology, porosity, microhardness, and wear performance were of the composite coating were studied. The results showed that the addition of CNTs improves the structure morphology of coating, making the crystal grains more compact and uniform and decreasing the surface roughness. The composite coating prepared with 2 g/L CNTs has the maximal thickness of 0.38 μm, the minimal porosity of 0.3 pore per cm2, the highest microhardness of 680 HV, and the minimal weight loss of 25.6% after abrasion.

nickel; carbon nanotube; composite coating; electro-brush plating; wear resistance

5thDepartment, The Second Artillery Engineering University, Xi’an 710025, China

TG174.44

A

1004 – 227X (2012) 11 – 0032 – 04

2012–02–28

2012–05–25

国家自然科学基金项目(50845039、51102278);新世纪优秀人才支持计划(NCET-11-0868)。

张虎(1988–),男,硕士研究生,四川雅安人,主要研究方向为材料表面工程。

汪刘应,教授,(E-mail) lywangxa@163.com。

[ 编辑:韦凤仙 ]