镁合金化学镀镍前植酸活化工艺

2012-11-30王娟丁毅尹明勇马立群

王娟,丁毅,尹明勇,马立群

(南京工业大学材料科学与工程学院,江苏 南京 210009)

【轻金属表面精饰】

镁合金化学镀镍前植酸活化工艺

王娟,丁毅*,尹明勇,马立群

(南京工业大学材料科学与工程学院,江苏 南京 210009)

通过植酸活化可提高AZ31镁合金化学镀层的耐蚀性能。采用正交试验优化植酸活化工艺,利用金相显微镜观察了植酸膜的微观形貌,测定了植酸膜在质量分数为3.5%的NaCl溶液中的极化曲线及在化学镀镍液中的开路电位。结果表明,当植酸质量浓度为20 g/L、温度为50 °C、pH = 8时处理25 min,植酸膜具有良好的耐蚀性能,并且能够作为化学镀的活化层。

镁合金;植酸;活化;化学镀镍;耐蚀性

1 前言

镁及其合金作为“超轻合金”,具有良好的比强度、比刚度、比弹性模量以及良好的阻尼性能、铸造性能等优点,广泛应用于航空、机械、交通、军事、计算机等各大领域[1-3]。镁及其合金化学性质活泼,耐蚀性能差,限制了其推广应用。因此提高镁合金的耐蚀性是扩大镁合金应用的关键,其中化学镀是比较常用的方法[4-5]。镁合金化学镀预处理是非常重要的,从以往的研究可以知道,预处理对镁合金化学镀成功与否起着决定性的作用。不适当的预处理会引起镀层外观变差、结合力降低和孔隙率增加等[6-7]。而预处理的关键在于活化,本试验采用植酸进行活化处理。植酸处理是一种新的化学处理方式,在镁合金上的研究还比较少,只有国内少数学者进行了初步研究。植酸(C6H18O24P6)是一种少见的金属多齿螯合剂,具有独特的结构,是一种全新的无毒环保型金属表面处理剂[8]。

郑润芬等[9]对AZ91D镁合金植酸膜的组成以及耐蚀性进行了研究,同时提出了植酸膜成膜机理。崔秀芳等[10]发现,溶液pH = 8时,植酸膜生长速度最快、完整性最好、致密度最高,且其耐蚀性最好。张华云等[11]对传统的铬酸盐、磷酸盐及植酸盐体系分别进行了研究,发现经植酸处理后,膜层的电化学性能得到显著改善,腐蚀速率降低。陈东初等[12]通过正交试验对镁合金植酸处理工艺进行了优化,结果表明,影响植酸膜耐腐蚀性能的工艺因素排序为:处理时间 > 温度 > 浓度 > 溶液pH。

本实验拟通过正交试验对 AZ31镁合金先进行植酸活化处理,再进行化学镀,以提高镁合金耐蚀性能。正交试验分两种体系:弱酸性植酸活化以及中性、弱碱性植酸活化。

2 实验

2. 1 试验材料

试验所使用的AZ31镁合金薄板主要化学成分为:Al 3.30%、Zn 0.83%、Mn 0.4%、Ca ≤0.04%、Si ≤0.03%,余量为Mg。试样统一加工成规格为60 mm × 30 mm × 0.5 mm(原始厚度)的薄片,用500# SiC水磨砂纸抛光边角、去离子水清洗、干燥以供试验。

2. 2 工艺流程

超声清洗─碱洗─酸洗─植酸活化处理─化学镀(各个步骤间用蒸馏水冲洗干净)。

2. 2. 1 超声清洗

CH3CH2OH,室温,10 min。

2. 2. 2 碱洗

Na2HPO4·12H2O 25 g/L,Na4P2O7·10H2O 20 g/L,Na2CO315 g/L,室温,10 min。

2. 2. 3 酸洗

H3PO4300 mL/L,HF(w = 40%)100 mL/L,室温,5 min。

2. 2. 4 植酸活化

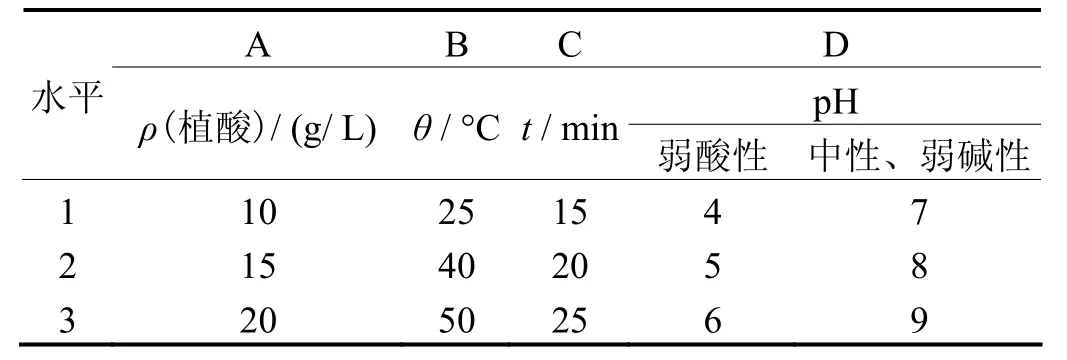

分别以弱酸性体系及中性、弱碱性体系植酸活化工艺进行L9(34)正交试验,因素及水平见表1,pH以氨水调节。

表1 植酸活化正交试验因素和水平Table 1 Orthogonal testing factors and their levels of phytic acid activation

2. 2. 5 化学镀液

NiSO4·6H2O 20 g/L,NaH2PO2·H2O 25 g/L、C6H5O7Na3·2H2O 25 g/L、Na4P2O7·10H2O 15 g/L、CH3COONa 15 g/L、NH4HF210 g/L、CH4N2S 0.5 mg/L、C12H25SO4Na 1 mg/L,pH = 7 ~ 8(以氨水调节),温度70 °C。

2. 3 植酸膜及化学镀镍层性能检测

2. 3. 1 表面微观形貌及化学成分分析

利用XJZ-1A型金相显微镜及JSM-5610LV型能谱仪分析植酸膜及化学镀层的微观形貌及成分。

2. 3. 2 电化学性能分析

采用CHI660B型电化学工作站进行极化曲线及开路电位测试,腐蚀介质分别为NaCl(w = 3.5 %)中性溶液及70 °C化学镀液,参比电极为银/氯化银(Ag/AgCl)电极,辅助电极为石墨。

2. 3. 3 全浸蚀试验

按照JB/T 6073–1992《金属覆盖层 实验室全浸腐蚀试验》对经植酸活化的试样进行全浸蚀试验,腐蚀介质为基础化学镀液。每1 cm2试样面积所用介质体积为20 mL,试验温度为室温,试样暴露面积约为50 mm × 20 mm,平行试样3块。试样浸入腐蚀溶液中开始计时,以出现第一个腐蚀斑点的时间作为试样的全浸蚀试验的腐蚀时间,时间越长代表着耐腐蚀性能越好。

3 结果与讨论

3. 1 正交试验结果分析

不同体系植酸活化正交试验结果直观分析见表2。在弱酸性植酸活化体系中,通过极差分析可知影响因素的重要性排序为:pH > 浓度 > 时间 > 温度。这说明植酸处理液在弱酸性条件下,pH直接影响植酸在镁合金表面的化学吸附,从而对植酸成膜影响最大,溶液温度对植酸成膜影响最小。由弱酸性植酸活化正交试验得到的最优配方为A1B1C2D3,即植酸10 g/L、温度25 °C、时间20 min、pH = 6,将其标记为配方I。镁合金试样经配方I处理后,全浸蚀试验时间为350 min。

表2 不同植酸活化正交试验结果直观分析表Table 2 Result of orthogonal testing for different phytic acid activation processes

在中性、弱碱性植酸活化体系中,通过极差分析可知影响因素的重要性排序为:浓度 > 时间 > 温度 >pH。由中性、弱碱性植酸活化正交试验得到的最优配方为A3B3C3D2,即植酸 20 g/L、温度50 °C、时间25 min、pH = 8,将其标记为配方II。镁合金试样经配方II处理后,全浸蚀试验时间为415 min。可见,在弱碱性条件下形成的植酸膜耐腐蚀性能比较好。可能是由于在弱碱性条件下,更适合植酸溶液中的配位原子和镁离子进行螯合,更容易成膜。

3. 2 植酸膜的表面形貌及成分

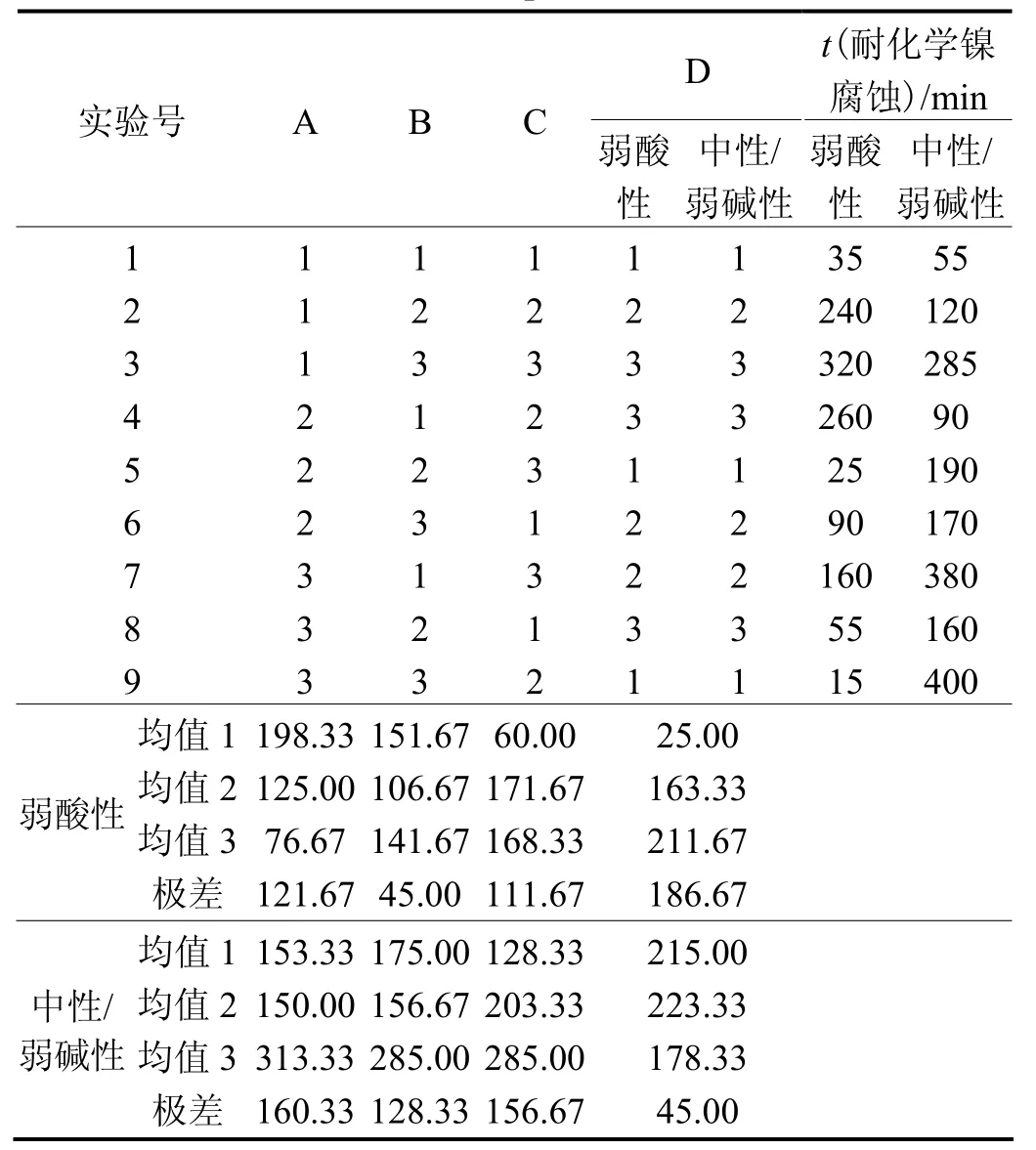

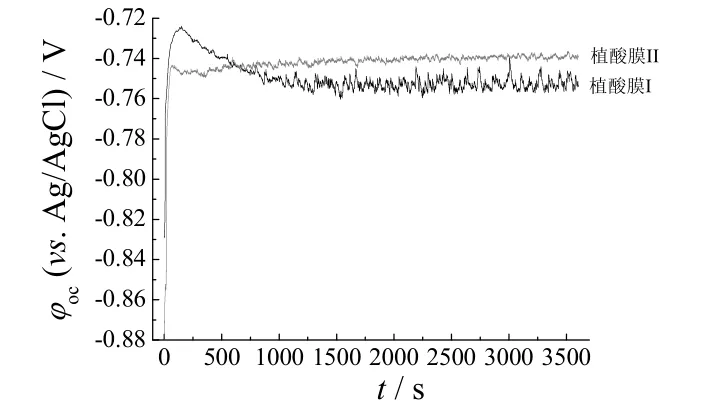

图1是不同植酸活化处理后镁合金试样的微观形貌。

图1 不同植酸活化试样的微观形貌Figure 1 Micro-morphologies of samples treated by different phytic acid activation processes

肉眼观察,图1a表面呈灰黑色,金相图显示膜层较均一,表面出现龟裂纹。产生裂纹的原因很多,其中原因之一可能是膜层薄、机械强度差,在干燥过程中收缩产生裂纹[13]。图1b的表面略带粉色,龟裂纹和图1a相比相对细小,但数量众多。由于全浸蚀试验中图1b比图1a浸泡时间长,因此可推测,图1b中裂纹虽多,但裂纹的开裂程度较小,裂纹较窄且较浅。植酸中的磷酸基与镁合金表面的镁离子配位形成稳定的螯合物[14],因此膜中P元素的含量可以间接反映植酸和镁合金的螯合程度。图1a中wP= 3.46%,wO= 7.50%,图1b中wP= 4.22%,wO= 8.95%。由此可见,在弱碱性条件下,植酸在镁合金表面形成的螯合物更多。

3. 3 植酸膜的极化曲线

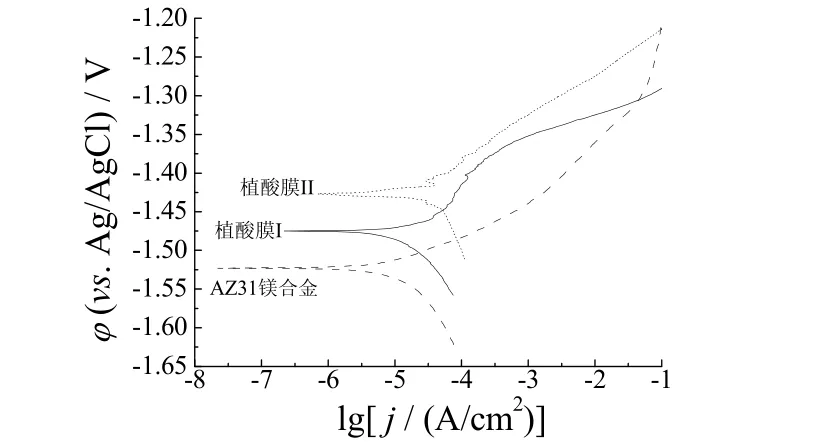

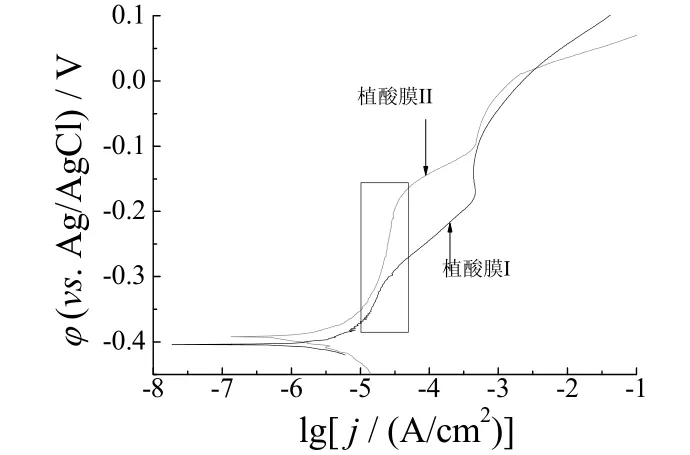

图 2是不同植酸活化处理后植酸膜在3.5%(质量分数)NaCl溶液中的极化曲线,对应的腐蚀电位及腐蚀电流密度如表3所示。

图2 不同植酸活化试样在3.5% NaCl溶液中的极化曲线Figure 2 Polarization curves for samples in 3.5% NaCl solution after pretreatment by different phytic acid activation processes

表3 不同试样的腐蚀电位及腐蚀电流密度Table 3 Corrosion potentials and current densities of different samples

不同植酸处理后,腐蚀电流密度相差不大,但是植酸膜II的腐蚀电位最高,即配方II处理后形成的植酸膜的腐蚀倾向最小。

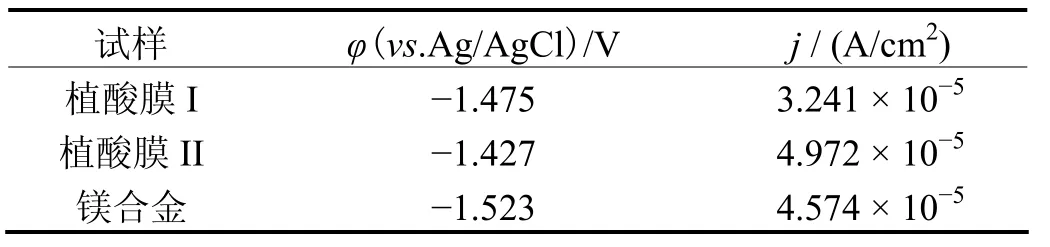

3. 4 植酸膜的开路电位

图3为不同植酸活化处理后在70 °C化学镀镍液中的开路电位 φoc,这是一个镍–磷镀层沉积的过程。电位达到稳定状态所对应的是 AZ31电极表面被化学镀镍–磷层完全覆盖。植酸膜I的开路电位先快速上升后缓慢下降,最后在1 000 s左右达到平稳状态,平稳态电位仍有小幅度的变化,说明电极表面电位不稳定,极有可能是小部分基体未被镀层完全覆盖。植酸膜 II的开路电位先上升,之后在大概750 s左右趋于平稳状态,并且稳定后的电位略大于植酸膜I。由此可见,经过配方II活化处理后,表面能够迅速达到稳定状态,化学镀层沉积较块,并且所得镀层在热力学上更加稳定。

图3 不同植酸活化试样在化学镀镍液中的开路电位Figure 3 Open circuit potential of samples in electroless nickel solution after pretreatment by different phytic acid activation processes

3. 5 植酸活化处理后化学镀镀层的表面形貌及成分

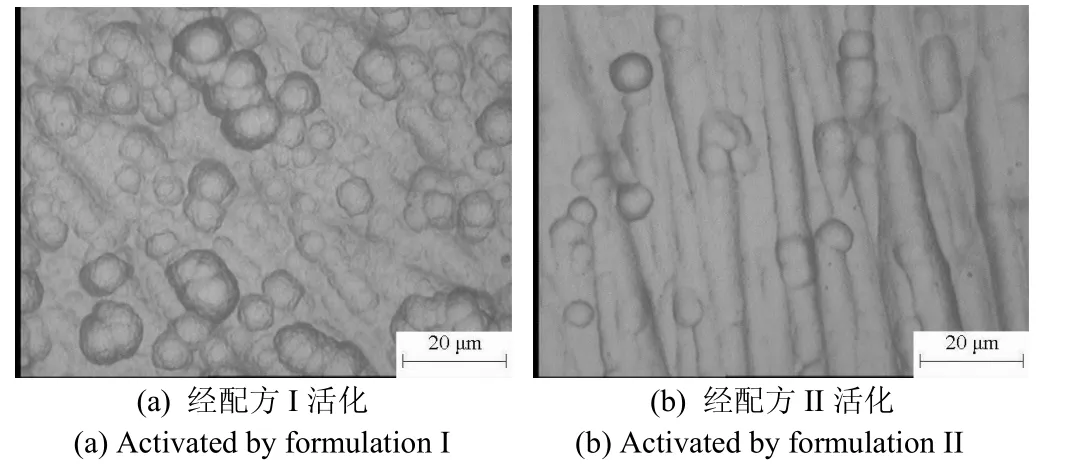

图 4是不同植酸活化处理后化学镀镀层的表面微观形貌。

图4 不同植酸活化后所得化学镀镍层的微观形貌Figure 4 Micro-morphologies of electroless nickel coatings obtained after pretreatment by different phytic acid activation processes

图 4a中的镀层胞状组织明显粗大,其中 wNi= 92.91%,wP= 7.09%;图4b中胞状组织相对细小,其中wNi= 89.13%,wP= 10.87%。结合图3中植酸膜II镀层沉积较快可推测,经过配方II处理后,镁合金表面形成的螯合物较多,而这层螯合物充当了化学镀反应发生的活性点,活性点较多的情况下,形成较多的形核中心,在镍–磷合金形成、长大的过程中,得到的组织较均匀细致。反之,螯合物较少,反应活性点少,形核中心少,直接导致个别的形核中心长大迅速,最后的胞状组织较大。

3. 6 化学镀镍层极化曲线测试结果分析

图5是不同植酸活化后化学镀镍层在3.5% NaCl溶液中的极化曲线。

图5 不同植酸活化后所得化学镀镍层在3.5% NaCl溶液中的极化曲线Figure 5 Polarization curves in 3.5% NaCl solution for electroless nickel coatings obtained after pretreatment by different phytic acid activation processes

由图 5可知,植酸膜 I、II的腐蚀电位分别为−0.404 V和−0.395 V,腐蚀电流密度分别为4.993 × 10−6A/cm2和5.021 × 10−6A/cm2。相对于镁合金基体,2种镀层的腐蚀电位提高了近1.2 V,腐蚀电流密度下降了一个数量级,镁合金的耐蚀性能提高。植酸膜I、II的腐蚀电位及腐蚀电流密度相差不大,但可以明显看出植酸膜II的钝化区间比植酸膜I大。另外,2条曲线都存在二次钝化区间。

4 结论

(1) 相同工艺条件下,弱碱性植酸溶液更容易在镁合金表面形成螯合物,形成的植酸膜具有一定的耐蚀性能,同时是优良的化学镀活化层。

(2) 植酸处理后,镁合金耐蚀性能显著提高。

[1] ZHAO H, HUANG Z H, CUI J Z. A new method for electroless Ni–P plating on AZ31 magnesium alloy [J]. Surface and Coatings Technology, 2007, 202 (1): 133-139.

[2] GU C D, LIAN J S, LI G Y, et al. Electroless Ni–P plating on AZ91D magnesium alloy from a sulfate solution [J]. Journal of Alloys and Compounds, 2005, 391 (1/2): 104-109.

[3] 李瑛, 余刚, 刘跃龙, 等. 镁合金的表面处理及其发展趋势[J]. 表面技术, 2003, 32 (2): 1-5.

[4] ZHAO H, HUANG Z H, CUI J Z. Electroless plating of copper on AZ31 magnesium alloy substrates [J]. Microelectronic Engineering, 2008, 85 (2): 253-258.

[5] 杨黎晖, 李峻青, 姜巍巍, 等. 镁合金表面处理技术的研究进展[J]. 中国腐蚀与防护学报, 2008, 28 (5): 316-320.

[6] XIANG Y H, HU W B, LIU X K, et al. Initial deposition mechanism of electroless nickel plating on magnesium alloys [J]. Transactions of the Institute of Metal Finishing, 2001, 79 (1): 30-32.

[7] 毕虎才, 卫英慧, 侯利锋, 等. 压铸镁合金化学镀Ni–P的沉积过程[J].稀有金属材料与工程, 2006, 35 (10): 1661-1664.

[8] 徐群杰, 万宗跃, 费琳, 等. 植酸自组装膜对白铜缓蚀作用的光电化学研究[J]. 腐蚀科学与防护技术, 2009, 21 (2): 167-169.

[9] 郑润芬, 梁成浩, 邵林. AZ91D镁合金植酸转化膜组成与耐蚀性能研究[J]. 大连理工大学学报, 2006, 46 (1): 16-19.

[10] 崔秀芳, 李庆芬. 镁合金表面植酸转化膜研究: II. pH值对镁合金植酸转化膜的影响[J]. 腐蚀科学与防护技术, 2007, 19 (4): 275-277.

[11] 张华云, 刘治国. 工艺参数对镁合金植酸转化膜的影响[J]. 材料保护, 2009, 42 (8): 46-50.

[12] 陈东初, 吴建峰, 龚伟慧, 等. AZ91D镁合金表面植酸转化膜的正交实验优化研究[J]. 兵器材料科学与工程, 2009, 32 (2): 4-8.

[13] 周章添. pH值对镁表面植酸转化膜组织与耐蚀性能的影响[J]. 热加工工艺, 2010, 39 (16): 114-116.

[14] 崔秀芳, 李庆芬. 镁合金表面植酸转化膜研究 I: 植酸转化膜成膜机理与耐蚀性研究[J]. 腐蚀科学与防护技术, 2007, 19 (3): 203-206.

Phytic acid activation prior to electroless nickel plating on magnesium allo y //

WANG Juan, DING Yi*, YIN Ming-yong, MA Li-qun

The corrosion resistance of AZ31 magnesium alloy can be improved by phytic acid activation. The phytic acid activation process was optimized through orthogonal test. The micro-morphology of phytic acid coating was observed by metallographic microscope, and its polarization curve in 3.5wt% NaCl solution and open circuit potential in electroless nickel plating bath were measured. The results showed that the phytic acid coating obtained with phytic acid 20 g/L at 50 °C and pH 8 for 25 min has good corrosion resistance and can be used as an activated layer for electroless nickel plating.

magnesium alloy; phytic acid; activation; electroless nickel plating; corrosion resistance

College of Materials Science and Engineering, Nanjing University of Technology, Nanjing 21009, China

TQ153.12

A

1004 – 227X (2012) 08 – 0025 – 04

2012–02–29

2012–03–22

王娟(1987–),女,江苏高邮人,硕士研究生,主要研究方向为耐蚀金属材料、金属材料保护。

丁毅,副教授,(E-mail) dingyi1107@163.com。

[ 编辑:吴杰 ]