新型钢铁无氰镀铜工艺及其应用

2012-11-30蒋义锋陈明辉杨防祖田中群周绍民

蒋义锋,陈明辉,杨防祖,田中群,周绍民

(厦门大学化学化工学院,固体表面物理化学国家重点实验室,福建 厦门 361005)

新型钢铁无氰镀铜工艺及其应用

蒋义锋,陈明辉,杨防祖*,田中群,周绍民

(厦门大学化学化工学院,固体表面物理化学国家重点实验室,福建 厦门 361005)

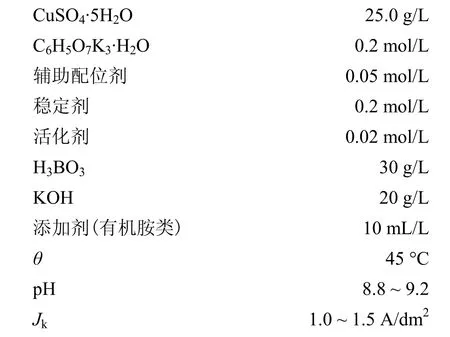

在第一代钢铁无氰镀铜工艺的基础上,开发出第二代无氰碱性镀铜新工艺,成功地解决了镀液的稳定性问题。镀液的基础配方和工艺条件为:CuSO4·5H2O 25.0 g/L,C6H5O7K3·H2O 0.2 mol/L,辅助配位剂0.05 mol/L,稳定剂0.2 mol/L,活化剂0.02 mol/L,H3BO330 g/L,KOH 20 g/L,添加剂10 mL/L,温度45 °C,pH 8.8 ~ 9.2,电流密度1.0 ~ 1.5 A/dm2,阳极为电解铜。在新工艺镀液中引入一价铜稳定剂和活化离子,保证了其稳定应用。通过赫尔槽和挂镀试验研究了镀液组分和工艺条件对镀层性能和电流效率的影响,以及镀液的抗杂质能力。结果表明,在本工艺条件下,所得镀层性能良好,电流效率高于90%,镀液的抗杂质性能优良。本工艺适用于钢铁、铜合金预镀铜。经数月的连续生产,镀液保持稳定,产品结合力合格。

钢铁;无氰镀铜;工艺;赫尔槽试验;应用

1 前言

铜镀层常作为铜合金、钢铁、锌合金、塑料等材料的预镀层[1-2]。在钢铁基体上预镀铜,必须同时克服铜的置换和钢铁钝化问题。目前,钢铁件的预镀常采用氰化物体系镀铜。由于氰化物是剧毒物质,需要研究和开发无氰镀铜工艺来取代氰化物镀铜[3-5]。

目前,无氰镀铜工艺按配位剂主要有焦磷酸盐、多聚磷酸盐、柠檬酸盐、酒石酸盐、乙二胺、三乙醇胺体系以及混合配位剂体系等[6-9]。无氰镀铜工艺众多,但综合工艺性能与氰化物镀铜间的差距较大,尚不能完全解决基体与铜镀层的结合力及镀液的老化问题。

本课题组经过 5年的努力和探索,已开发出第一代钢铁无氰镀铜工艺[10-14]。本文在第一代钢铁无氰镀铜工艺的基础上,针对第一代钢铁无氰镀铜液中某些物质相对不稳定的问题,创新性地引入新型活化剂和一价铜稳定剂,开发出第二代环保型钢铁无氰镀铜新工艺。镀液稳定性显著提高;钢铁件置于镀液中不发生铜置换反应,保证铜镀层与基体的结合力;镀液中的铜离子可顺利地沉积生成性能良好的镀层;电镀过程中,电解铜阳极可正常阳极溶出;镀液深镀能力优异。数月来的生产实践证明,其工艺维护成本与氰化镀铜工艺相当,远低于进口产品的价格,可取代氰化镀铜工艺而广泛应用于钢铁、铜合金等的预镀。使环保型钢铁无氰镀铜新工艺替代氰化物镀铜、真正实现生产应用成为可能,具有非常广阔的产业化应用前景。

2 镀液组成与工艺[10-12]

镀液鼓空气,用 20%(体积分数)H2SO4溶液或20%(质量分数)KOH溶液调pH,阳极为电解铜,阴极为铁件。阴极的预处理为:水洗─碱液除油(Na3CO350 g/L,Na3PO450 g/L,NaOH 10 g/L,洗洁精3 mL/L,85 °C,5 min)─水洗─酸洗[φ(HCl)= 30%]─水洗─去离子水洗。

3 工艺性能

3. 1 铁丝置换反应

在所述镀液组成和工艺条件下,分别改变pH、温度和铜离子浓度,铁丝浸入镀液中10 min后,考察铁丝的置换反应情况。结果表明,在pH 8.5 ~ 11.5、温度25 ~ 55 °C、铜浓度0.05 ~ 0.20 mol/L条件下,铁丝在镀液中浸泡10 min不发生置换反应。随pH升高,铜离子和柠檬酸根的配位能力增强,控制pH在8.8 ~ 9.2可有效防止置换反应的发生;镀液温度升高,铁丝发生置换反应的可能性增大,因此,控制镀液的工作温度为45 °C;镀液中铜离子浓度增大,发生置换反应的趋势也增大,控制铜浓度为0.10 ~ 0.15 mol/L。总体而言,在本工艺下铁丝发生置换反应的时间至少要10 min,这就解决了镀液与钢铁基体之间的置换问题。

3. 2 赫尔槽试验

采用 267 mL的赫尔槽进行试验,以研究搅拌方式、温度、pH、铜浓度、稳定剂含量和添加剂含量对镀层外观的影响。镀液体积为250 mL,阴极为6.5 cm × 10.0 cm的铁片,电流为0.5 A,时间为10 min,结果如图1所示。

从图 1可知,搅拌和鼓空气对镀层质量有明显影响。镀液未搅拌时,赫尔槽试片高端1.0 ~ 1.5 cm镀层烧焦;搅拌和鼓空气时,试片为全光亮紫铜色。镀液为25 °C时,赫尔槽试片高端3.0 cm烧焦;35 ~ 55 °C时,赫尔槽试片全光亮。为保证铜沉积速率和防止发生置换反应,控制工作温度为45 °C。镀液pH在8.5 ~11.5时,赫尔槽试片均全光亮。镀液中铜离子浓度为0.05 mol/L时,赫尔槽试片高端2.0 cm烧焦;铜离子浓度为0.1 ~ 0.2 mol/L时,赫尔槽试片全光亮,铜离子浓度增大,则发生置换反应的倾向也变大。因此,适宜的铜离子浓度为0.10 ~ 0.15 mol/L。稳定剂含量为0.05 mol/L时,赫尔槽试片整体发暗;稳定剂含量为0.1 ~ 0.3 mol/L时,赫尔槽试片全光亮。添加剂含量为2 mL/L时,赫尔槽试片高端7.0 cm发暗;添加剂含量为5 ~ 20 mL/L时,赫尔槽试片全光亮。通过赫尔槽试验,不仅考察了镀液组分和工艺条件对镀层外观的影响,而且也为生产过程出现故障时,提供了判断依据。

图1 不同条件下的赫尔槽试片外观Figure 1 Appearance of Hull cell test coupon under different conditions

3. 3 抗杂质能力

在镀液中,逐渐添加金属杂质离子,通过赫尔槽试验(工艺条件同3.2),观察镀层外观以研究镀液的抗杂质能力。镀液中加入 Fe2+后,镀液颜色逐渐变绿,但Fe2+含量达1 600 mg/L时,赫尔槽试片仍保持全光亮。加入Fe3+后,镀液同样逐渐变绿,但Fe3+含量达1 600 mg/L时,赫尔槽试片同样为全光亮。镀液中加入的Zn2+含量低于160 mg/L时,赫尔槽试片全光亮;Zn2+含量为320 mg/L时,赫尔槽试片高端2 cm发暗;640 mg/L时,赫尔槽试片高端4 cm发暗。镀液中加入的Sn(IV)离子含量低于160 mg/L时,赫尔槽试片全光亮;320 mg/L时,赫尔槽试片高端2 cm略发雾;640 mg/L时,赫尔槽试片高端4 cm发雾。综合上述结果可知,镀液的抗杂质能力优良,Fe2+和Fe3+含量高达1 600 mg/L时,赫尔槽试片仍全光亮。

3. 4 电流效率

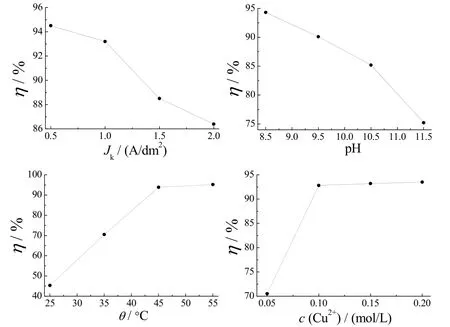

图2为电流密度、pH、温度和铜离子浓度对电流效率(η)的影响。其计算公式为:

式中,m0、m为施镀前后阴极片的质量(g),I为电流(A),t为电沉积时间(h),c为沉积铜的电化学当量[g/(A·h)]。

图2 电流密度、pH、温度和铜离子浓度对电流效率的影响Figure 2 Effects of current density, pH, temperature and copper ions concentration on current efficiency

电流效率随电流密度提高而略有降低,说明高电流密度下沉积过程的析氢反应逐渐增强,但0.5 ~ 2.0 A/dm2电流密度下,电流效率均在85%以上。镀液pH高时,铜配位离子更加稳定,放电更为困难,因此,随镀液pH升高,电流效率降低。电流效率随温度升高而提高,因为温度高有利于配位铜离子的传质过程,使电流效率增大。铜离子浓度提高,有利于铜离子的电沉积,但铜离子浓度过高,发生置换反应等副反应的可能性增大,同时也使生产过程的带出损失成本增加。因此,镀液的最佳组成和工艺条件为:电流密度1.0 ~ 1.5 A/dm2,pH 8.8 ~ 9.2,温度45 °C,铜离子浓度0.1 mol/L。控制适当的镀液组分与工艺参数可使电流效率保持在 90%以上,比氰化预镀铜的电流效率高50%左右。

3. 5 镀液深镀能力及镀层结合力

3. 5. 1 镀液深镀能力

镀液的深镀能力是衡量镀液在实际电镀件表面能否完全镀覆沉积层的重要指标之一。采用直径1 cm、长10 cm、一端封闭的黄铜管作阴极,铜管开口一端正对铜阳极,在45 °C、1.5 A/dm2下电镀10 min后,取出试样后清洗并吹干,观察黄铜管内、外表面铜镀层的覆盖情况。结果表明,整个黄铜管内侧均覆盖有铜镀层,深镀能力达100%。这说明镀液的深镀能力优异,有利于形状复杂零件的电镀。

3. 5. 2 镀层结合力

热震试验是检验镀层结合力最常用的方法之一。将4 cm × 5 cm的铁片依次除油、水洗、酸洗、水洗后,在45 °C、1.0 A/dm2下电镀无氰碱铜10 min(约2 μm),经水洗、活化后,再依次电镀酸铜10 μm、镍10 μm、铬0.25 μm,水洗、吹干后,置于200 °C恒温箱中保温1 h,取出投入室温水中,观察镀层有无起泡或脱皮。结果表明,铁基体上的镀层均无起泡和脱皮现象,说明镀层与基体间的结合力良好。

3. 6 镀液稳定性

老化试验是检测镀液稳定性的最可靠方法。在正常工艺条件下,通过正常的补充和维护,进行挂镀试验,考察镀液稳定性和阳极溶解情况。1 L镀液,累计电镀达50 A·h后,进行赫尔槽试验,所得试片表面为全光亮,且呈亮铜色;经分析,镀液中的铜离子含量仍处于正常工艺范围。说明该工艺的稳定性良好,阳极溶解正常。

4 生产实践

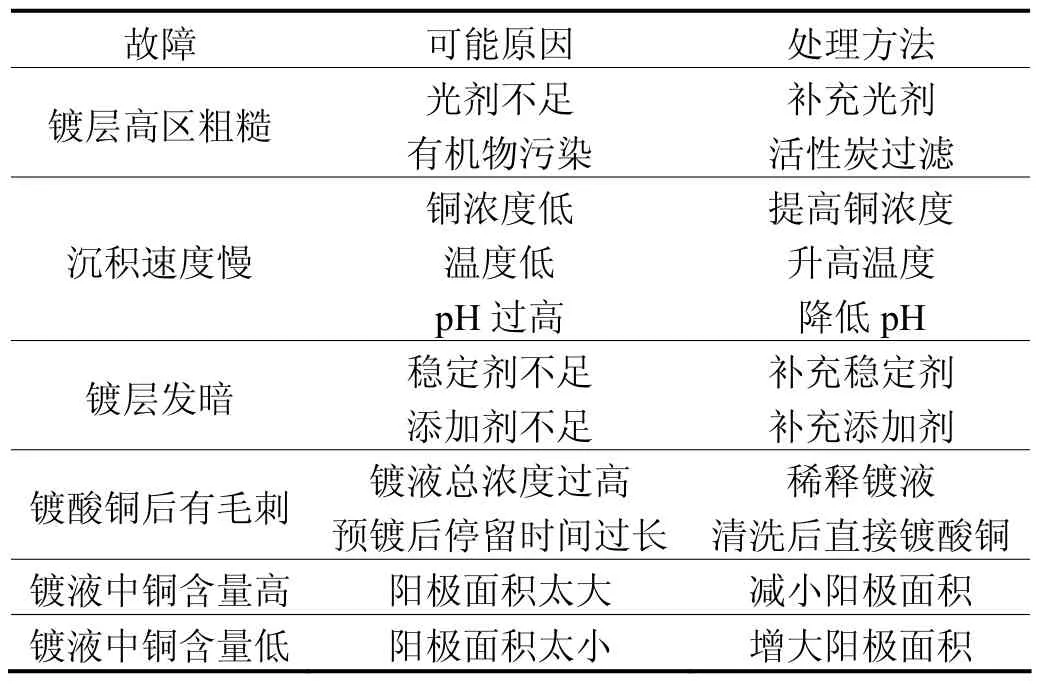

将本工艺用于 2个工厂,分别替代原有的氰化镀铜和酸性冲击镍工艺,至撰文时已连续生产数月,镀液稳定,所得产品结合力满足要求,质量稳定。开槽时若阴阳极的面积比未调整,镀液中的铜离子含量易发生变化。通过调整阴阳极的面积比为1∶(2 ~ 4),镀液中的铜离子含量恢复正常。生产过程中的常见故障和处理方法如表1所示。

5 结语

本工艺镀液中不含多聚磷酸盐配位剂(如 HEDP)等含磷物质,废水处理相对环保,适用于钢铁和铜合金件的预镀铜打底。钢铁件置于镀液中10 min,不发生置换反应;工艺的综合性能与氰化物镀铜相当,完全可取代氰化物镀铜工艺。本工艺所得镀层与钢铁基体的结合力合格。工业化生产中,工艺稳定、可控,生产和维护成本与氰化物镀铜相当,经过数月的生产实践考验,镀液稳定,产品结合力良好。

表1 电镀故障及处理方法Table1 Plating troubleshooting

[1] 陈阵, 郭忠诚, 周卫铭, 等. KNaC4H4O6和EDTA双络合体系碱性镀铜工艺研究[J]. 表面技术, 2011, 40 (1): 73-77.

[2] 王瑞祥. 锌基合金碱性无氰镀铜[J]. 电镀与涂饰, 2003, 22 (6): 56-58.

[3] 郑文芝, 于欣伟, 陈姚, 等. 六种无氰镀铜配位物溶液的极化曲线研究[J]. 材料保护, 2007, 40 (8): 10-11.

[4] 冯丽婷, 刘清, 冯绍彬, 等. 提高羟基亚乙基二膦酸直接镀铜结合强度的研究[J]. 材料保护, 2007, 40 (9): 1-3.

[5] 张强, 曾振欧, 徐金来, 等. HEDP溶液钢铁基体镀铜工艺的研究[J].电镀与涂饰, 2010, 29 (3): 5-8.

[6] 汪龙盛, 王春霞, 李干湖. pH对钢铁基体焦磷酸盐镀铜结合力的影响[J].电镀与精饰, 2008, 30 (10): 34-36.

[7] 王瑞祥. 钢铁基体上碱性无氰光泽镀铜[J]. 电镀与精饰, 2011, 33 (5): 30-31.

[8] 邹忠利, 李宁, 黎德育. 钢铁基体上无氰碱性电镀铜用配位剂的研究[J].电镀与涂饰, 2008, 27 (7): 4-6.

[9] 高海丽, 曾振欧, 赵国鹏. 铁电极上HEDP镀铜的电化学行为[J]. 电镀与涂饰, 2009, 28 (4): 1-3, 6.

[10] 厦门大学. 一种钢铁基底上碱性无氰镀铜电镀液及其制备方法: CN, 101665962 [P]. 2010–03–10.

[11] 杨防祖, 宋维宝, 黄令, 等. 钢铁基体酒石酸盐碱性无氰镀铜[J]. 电镀与精饰, 2009, 31 (6): 1-4, 20.

[12] 杨防祖, 吴伟刚, 林志萍, 等. 钢铁基体上柠檬酸盐碱性无氰镀铜[J].电镀与涂饰, 2009, 28 (6): 1-4.

[13] 杨防祖, 余嫄嫄, 黄令, 等. 亚硫酸盐/硫代硫酸盐体系无氰镀铜[J].电镀与涂饰, 2009, 28 (3): 1-3, 9.

[14] 杨防祖, 赵媛, 田中群, 等. 柠檬酸盐–酒石酸盐体系锌基合金碱性无氰镀铜工艺[J]. 电镀与涂饰, 2010, 29 (11): 4-7.

Novel process of cyanide-free copper plating on steel and its application //

JIANG Yi-feng, CHEN Ming-hui, YANG Fang-zu*, TIAN Zhong-qun, ZHOU Shao-min

The second generation of novel cyanide-free alkaline copper plating process was developed based on the first generation of cyanide-free alkaline copper plating process, and the problem of bath stability was successfully resolved. The basic bath composition and operation conditions are as follows: CuSO4·5H2O 25.0 g/L, C6H5O7K3·H2O 0.2 mol/L, assistant complexing agent 0.05 mol/L, stabilizer 0.2 mol/L, activator 0.02 mol/L, H3BO330 g/L, KOH 20 g/L, additive 10 mL/L, temperature 45 °C, pH 8.8-9.2, current density 1.0-1.5 A/dm2, and electrolytic copper as anode. The addition of cuprous stabilizer and activator to plating bath ensures the stable application of the novel process. The influence of bath composition and process conditions on coating properties and current efficiency as well as the antiimpurity performance of the process were studied by Hull cell test and rack plating experiment. The coating obtained under the given process conditions has good properties, the current efficiency is above 90%, and the impurity resistance of the bath is excellent. The given process is suitable for copper pre-plating on steel and copper alloys. The bath keeps stable and the products are qualified after continuous use in production for months.

iron and steel; non-cyanide copper plating; process; Hull cell test; application

State Key Lab. for the Physical Chemistry of the Solid Surfaces, College of Chemistry and Chemical Engineering, Xiamen University, Xiamen 361005, China

TQ153.14

A

1004 – 227X (2012) 08 – 0007 – 04

2012–02–19

2012–03–27

福建省经贸委企业技术创新专项资金(闽经贸计财[2011]702号);国家自然科学基金项目(20833005,21021002,20873114)。

蒋义锋(1986–),男,福建长乐人,在读博士研究生,主要研究方向为金属电沉积。

杨防祖,副教授,(E-mail) fzyang@xmu.edu.cn。

[ 编辑:周新莉 ]