汽车发动机铝合金活塞润滑强化工艺

2012-11-30陈名华涂明武汪定江葛文军

陈名华,涂明武,汪定江,葛文军

(空军第一航空学院,河南 信阳 464000)

汽车发动机铝合金活塞润滑强化工艺

陈名华*,涂明武,汪定江,葛文军

(空军第一航空学院,河南 信阳 464000)

通过阳极氧化、扩孔、超声浸润聚四氟乙烯(PTFE)乳液、热处理等工序对汽车发动机的铝合金活塞裙部进行润滑强化。介绍了润滑强化的工艺流程及工艺参数,研究了扩孔时间、超声浸润时间和热处理方式对阳极氧化膜性能的影响。结果表明,先依次对阳极氧化膜扩孔10 min、超声波浸润PTFE乳液20 min,再在温度360 ~ 380 °C、真空度8 kPa的条件下热处理30 min后,所得阳极氧化膜的性能最佳。

活塞;铝合金;阳极氧化;聚四氟乙烯;润滑

1 前言

活塞是汽车发动机的“心脏”,是发动机中工作条件最恶劣的关键零部件之一,由于长期在高温下往复运动,一般要求其具有导热性好、硬度高,耐磨性好和摩擦因数低等特点。活塞主要由铸铁或铝合金组成,其中铝合金活塞以质量轻、散热快、运行时惯性力小等优点被广泛应用于汽油机和中小型高速柴油机上,但由于其耐磨性差,裙部特别是环槽部(安装活塞环)极易因磨损而报废。为了提高耐磨性,可对铝合金进行阳极氧化,使其表面生成厚度一定(20 ~ 100 μm)、硬度高、结合紧密的阳极氧化膜。将铝合金工件表面阳极氧化后,再进行涂覆处理,可进一步提高工件的性能和寿命。聚四氟乙烯(PTFE)是一种热稳定性好、减摩耐磨优良的自润滑材料,能够渗透和覆盖到铝合金阳极氧化膜中,明显改善铝合金的耐磨性能,目前已应用于欧美、日本等国家的某些产品上,并取得显著的经济效益[1-4]。本文对小修中的某汽车发动机铝合金活塞裙部进行了润滑性改进,并对强化效果进行了检测。

2 实验

2. 1 工艺流程

以直径为102 mm的ZL109铸铝为基材,具体工艺流程为:绝缘保护─除积碳─吹干─除油─水洗─碱蚀─水洗─出光─水洗─阳极氧化─水洗─扩孔─水洗─超声波浸润─热处理─成品。

2. 2 配方与工艺

2. 2. 1 绝缘保护

将不需要氧化的部位(如已阳极化的活塞顶部)进行绝缘保护,方法是用喷枪将过氯乙烯胶涂覆得到薄而均匀的绝缘层,每涂一层于室温下干燥30 ~ 60 min,共涂2 ~ 4层[5]。

2. 2. 2 去污

首先除积碳,将活塞浸透在煤油里,用专用工具清理环槽内的积碳,最后用丙酮有机溶剂擦拭,除去油污。

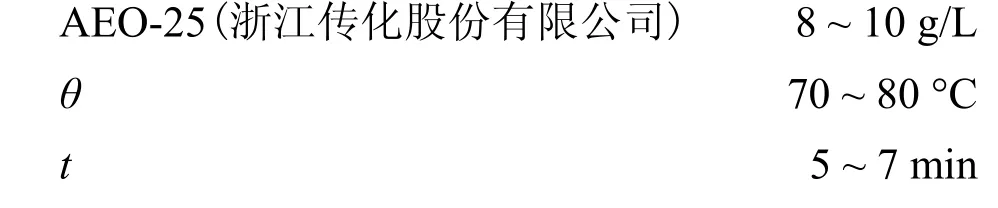

2. 2. 3 除油

2. 2. 4 碱蚀

碱蚀是为了除去工件表面自然形成的氧化膜,具体工艺条件如下:

2. 2. 5 出光

出光是为了除去工件表面的黑色或褐色膜。将工件置于HNO3(71%,质量分数)和HF(40%,质量分数)的体积比为3∶1的溶液中,常温浸泡6 ~ 15 s。

2. 2. 6 阳极氧化

为了得到耐磨性能优异的工件,一般要求阳极化膜要厚,为此,以铅板为阴极,采用硫酸体系硬质阳极氧化工艺,并加入草酸以提高膜厚度[6],具体配方与工艺条件为:

2. 2. 7 扩孔

以5%(体积分数)的H3PO3作扩孔液,将阳极氧化后的活塞置于扩孔液中常温浸泡一定时间。

2. 2. 8 超声波浸润

扩孔后,将试样洗净并置于PTFE乳液(浙江巨圣氟化学有限公司)中超声波(频率100 kHz,功率900 W)震荡一定时间,最后放入干燥箱中于120 ~ 140 °C下烘干。PTFE乳液的基本性能参数为:pH = 8 ~ 9,黏度15 ~ 30 MPa·s,表面活性剂6% ± 2%(质量分数),固含量60% ± 2%,粒径50 ~ 80 nm,树脂熔点(327 ± 10) °C。

2. 2. 9 热处理

将超声波浸润后的试样置于热处理炉中,于360 ~380 °C下热处理或真空热处理30 ~ 40 min。

2. 3 性能测试

2. 3. 1 厚度和显微硬度

采用JCS2019金相显微镜(上海永亨光学仪器制造有限公司)测量阳极氧化膜的厚度;采用HVS-1000显微硬度计(莱州市恒仪试验仪器有限公司)测量阳极氧化膜的显微硬度,载荷为100 g,加载时间为8 s。

2. 3. 2 结合力

采用GB/T 5270–2005中的热震试验法和划痕试验法测量结合力。划痕试验具体为:用淬火划针在膜表面沿同一方向划 2条以上穿透至基体的平行划痕,划痕间距约为膜厚的10倍,再划2条以上与其垂直相交的划痕,观察交叉处的膜层是否存在起皮、脱落现象。

2. 3. 3 耐磨性

采用M-2000磨损试验仪(宣化科华试验机制造有限公司)测量自润滑膜的摩擦性能,试样大小为30 mm × 5 mm × 2 mm,对磨材料为GCr15,转速200 r/min,负荷10 N,润滑条件为干摩擦,时间为5 min。磨损量由TG332A分析天平(上海精科实业有限公司)称得。

3 结果与讨论

PTFE填充氧化膜时,主要受膜孔径大小、搅拌方式和热处理方式的影响,因此,PTFE的填充量就主要取决于扩孔时间、超声波浸润时间和热处理方式,填充量越大,膜的润滑性能越好。

3. 1 扩孔时间对氧化膜性能的影响

经硫酸体系阳极氧化后,铝合金表面形成多孔氧化膜,其孔径为20 ~ 40 nm,小于聚四氟乙烯乳液中PTFE微粒的粒径,为便于PTFE渗入多孔膜中,可采用扩孔液对氧化膜进行溶解扩孔。图 1为扩孔时间对氧化膜显微硬度的影响。随扩孔时间延长,氧化膜的显微硬度下降,尤其是超过10 min后,显微硬度急剧下降。可能因为时间过长时,扩孔液对氧化膜过分溶解,破坏了氧化膜的多孔结构,导致显微硬度降低。因此,适宜的扩孔时间为10 min。

图1 扩孔时间对铝合金氧化膜显微硬度的影响Figure 1 Effect of pore-enlarging time on microhardness of anodic oxidation film on aluminum alloy

3. 2 超声浸润时间对氧化膜性能的影响

超声波振荡是一种振动剧烈的分散手段,效果明显好于普通机械搅拌,已广泛应用于纳米粒子在各种基体中的分散。图2为超声浸润时间对氧化膜显微硬度和耐磨性的影响。

图2 超声浸润时间对铝合金氧化膜显微硬度和耐磨性的影响Figure 2 Effect of ultrasonic wetting time on microhardness and wear resistance of anodic oxidation film on aluminum alloy

随超声浸润时间的延长,氧化膜的显微硬度提高,耐磨性增强,20 min后基本达到稳定状态。这是因为随超声波作用时间的增加,越来越多的PTFE进入到氧化膜孔中直至饱和。进入膜孔的PTFE一方面弥补了膜的多孔缺陷,另一方面可作润滑剂而减轻膜层的摩擦,因此,氧化膜的显微硬度和耐磨性得到改善。PTFE超声浸润的适宜时间为20 min[7]。

3. 3 热处理方式对氧化膜性能的影响

表1为热处理方式对氧化膜性能的影响,热处理温度均为360 ~ 380 °C,热处理时间均为30 min,真空热处理的真空度为8 kPa。

表1 热处理方式对铝合金氧化膜显微硬度和耐磨性的影响Table 1 Effect of heat treatment method on microhardness and wear resistance of anodic oxidation film on aluminum alloy

由表1可知,真空热处理的效果最佳。因为在一定真空条件下,大量熔融的聚四氟乙烯微粒会渗入并融合到阳极氧化膜的微孔中。但真空度一般要保持在中真空范围,真空度过低,液态的PTFE微粒难以填充膜孔;真空度过高,对装置的要求较高,且PTFE不能均匀地熔入膜孔中,造成涂层的平滑度不够[8]。

3. 4 强化效果

根据上述结论,保持其他配方与工艺条件不变,扩孔时间、超声浸润时间分别为 10 min和 20 min,超声浸润后在360 ~ 380 °C、真空度8 kPa下对试样真空热处理30 min,得到膜厚和显微硬度分别为50 μm和380 HV的成品。为了评价强化效果,并对其进行相关性能测试。

热震试验表明,经70次热震后,试样表面无起皮、脱落现象。划痕试验中也未发现划口处或划痕交叉处有膜层脱落。强化试样的磨损量和摩擦因数分别为1.2 mg和0.14,未强化试样的磨损量和摩擦因数分别为2.5 mg和0.24。这表明经润滑强化后,铸铝试样表面形成一层结合紧密的阳极氧化复合膜,其摩擦因数小,耐磨性好。实际应用表明,将铝合金活塞润滑强化后,发动机的燃油消耗率减小,达到或超过新品的使用寿命。

4 结论

将铝合金硬质阳极化氧化膜先依次扩孔10 min、超声浸润20 min,再在360 ~ 380 °C、真空度8 kPa下热处理后,得到的氧化膜性能最佳。利用该润滑强化工艺对铝合金活塞进行处理,显著提高了活塞的耐磨性能,并降低了燃油消耗率。该方法简单、操作方便、强化效果好,具有较好的经济效益。

[1] 彭成允, 孙智富, 张春艳, 等. 铝合金表面自润滑涂层研究[J]. 武汉理工大学学报, 2005, 27 (1): 16-18.

[2] 胡继星, 韩仙虎. 铝合金聚四氟乙烯复合膜的摩擦学性能[J]. 合成润滑材料, 2005, 32 (3): 7-9.

[3] 杨中东, 陈淑华, 宫秋苓. 铝合金聚四氟乙烯复合涂膜技术及应用[J].宇航材料工艺, 2002, 32 (2): 18-20.

[4] 苏海, 陈淑华, 樊占国, 等. 铝合金零件表面PTFE自润滑膜的研究[J].中国稀土学报, 2006, 24 (增刊): 357-360.

[5] 徐国荣. 高硅铝合金活塞顶部硬质阳极氧化[J]. 材料保护, 1980, 35 (7): 26-29.

[6] CHEN S Y, KANG C, WANG J, et al. Synthesis of anodizing composite films containing superfine Al2O3and PTFE particles on Al alloys [J]. Applied Surface Science, 2010, 256 (22): 6518-6525.

[7] 张栋, 张文静, 乐永康, 等. 铝合金表面阳极氧化膜的制备及其摩擦性能[J]. 材料保护, 2009, 42 (3): 9-11, 14.

[8] 邹洪庆, 刘爱民, 吴厚昌, 等. 铝及铝合金含氟聚合物协合涂层技术研究[J]. 材料保护, 2002, 35 (10): 9-11.

Lubrication enhancement process of aluminum alloy piston for automobile engine //

CHEN Ming-hua*, TU Ming-wu, WANG Ding-jiang, GE Wen-jun

Lubrication of aluminum alloy piston skirt of automobile engine was enhanced by anodic oxidation, pore enlarging, ultrasonic wetting in polytetrafluoroethylene (PTFE) emulsion, and heat treatment successively. The process flow and parameters of the lubrication enhancement were introduced. The effects of pore enlarging time, ultrasonic wetting time, and heat treatment method on the properties of anodic oxidation film were studied. The results showed that the properties of prepared oxidation film are the best by consecutive pore enlarging for 10 min, ultrasonic wetting in PTFE emulsion for 20 min, and heat treatment at temperature 360-380 °C and vacuum degree 8 kPa for 30 min.

piston; aluminum alloy; anodic oxidation; polytetrafluoroethylene; lubrication

The First Aeronautical Institute of the Air Force, Xinyang 464000, China

TQ153. 1

A

1004 – 227X (2012) 08 – 0033 – 03

2011–11–11

2012–03–26

陈名华(1975–),湖北咸宁人,男,硕士,副教授,主要从事航空维修表面工程方面的教学、科研工作。

作者联系方式:(E-mail) credit6@sina.com。

[ 编辑:周新莉 ]