铝及铝合金电镀前处理工艺的改进

2012-11-30曾领才文伟谢辉

曾领才,文伟,谢辉

(1.湖南长高高压开关集团股份公司,湖南 长沙 410219;2.东莞霖辉金属表面处理材料有限公司,广东 东莞 523928)

铝及铝合金电镀前处理工艺的改进

曾领才1,*,文伟2,谢辉2

(1.湖南长高高压开关集团股份公司,湖南 长沙 410219;2.东莞霖辉金属表面处理材料有限公司,广东 东莞 523928)

针对传统铝及铝合金前处理工艺的不足之处,对其进行了改良。新型铝及铝合金的前处理工艺流程是:脱脂碱蚀二合一─水洗─酸洗─水洗─去灰─水洗─碱性活化─浸锌(或浸多元合金)─水洗─中性镀镍─水洗─后续电镀。碱蚀、酸蚀、活化工艺是新型铝及铝合金电镀前处理的关键。新工艺几乎适合所有牌号的铝及铝合金电镀前处理,可制得完整、均匀、结合力良好的电镀层。

铝;合金;电镀;前处理

1 前言

铝及铝合金表面电镀各种金属后,可明显提高其表面的物理或化学性能。以铝及铝合金做导体时,在其表面电镀银可提高表面或电接触部位的电导率;为使铝容易焊接,在其表面电镀铜、镍或锡;为提高其耐磨性,在其表面电镀厚铬。在装饰性方面,实际上大多是电镀铬。

铝及铝合金表面电镀,很早以前就有尝试并已用于实际生产。但铝及铝合金与镀层之间存在氧化物,铝及铝合金与金属镀层的热膨胀系数不同,镀层有针孔和残存电镀液等因素,造成镀层结合力不良,长时间使用后会剥离甚至在镀后立即剥离。在表面处理领域,铝及铝合金的电镀工艺还处于探索阶段,长久以来无实质性的突破,至今没有形成完善、成熟的工艺。镀层结合力不牢是铝及铝合金电镀的一个通病,因此,铝及铝合金的电镀质量和产品合格率仍是行业瓶颈。

2 传统铝及铝合金电镀

铝及铝合金在电解液中电解可形成镀层,但镀层结合力不牢、易剥离。因此,可先将铝在含有锌化合物的水溶液中沉积镀层再进行电镀,这一方法即为锌置换法或沉积法。也可先在铝及铝合金表面通过阳极氧化得到一层很薄的多孔氧化膜,再进行电镀。

2. 1 常规铝及铝合金电镀的工艺流程

铝及铝合金电镀工艺流程由镀前处理、电镀、镀后处理 3部分组成。镀前处理是关系到电镀产品质量优劣的最关键工序,其主要目的是除去铝及铝合金表面的油脂、自然形成的氧化膜及其他污物。

常规的工艺流程一般为:脱脂─水洗─碱蚀─水洗─酸洗─水洗─活化─水洗─一次浸锌─水洗─退锌─水洗─二次浸锌(或浸多元合金)─水洗─中性镀镍─水洗─后续电镀。

也有采用薄的阳极氧化膜取代浸锌工艺后再进行后续电镀。

2. 1. 1 脱脂

脱脂的主要目的是除去工件表面的油污。过去多采用三氯乙烯等有机溶剂或其蒸汽进行脱脂,但毒性大、污染环境。现在一般采用不使铝材表面粗糙的弱碱性溶液和表面活性剂联用的方法一步脱脂,常用的脱脂液组成和工艺条件如下:

2. 1. 2 碱蚀

碱蚀是为了清除工件表面污物和工件表面非常微薄的自然氧化膜,提高电镀层的结合力。

2. 1. 3 酸洗

酸洗是为了清除脱脂、碱蚀工件表面时生成的黑色沉积物,使工件呈现洁净的表面。

2. 1. 4 活化

2. 1. 5 一次浸锌

2. 1. 6 退锌

2. 1. 7 二次浸锌

一般采用市售浸锌液(含氰化物的效果好一些)在15 ~ 22 °C下进行二次浸锌,浸锌时间为25 ~ 35 s。

2. 1. 8 中性镀镍

2. 2 传统前处理工艺中存在的不足

(1) 工艺流程长、工序多。

(2) 工艺复杂、操作范围窄,各工艺参数必须严格控制。

(3) 工艺适用范围不广,不同牌号的铝合金前处理工艺不能雷同,必须根据铝合金的牌号调整前处理工艺。

(4) 在严格控制前处理工艺的前提下,电镀产品的合格率很低,普通装饰性电镀的合格率为 85% ~90%(镀后不需要热震试验),功能性电镀的合格率为60% ~ 70%(需热震处理)。

(5) 各工序溶液的使用寿命短,处理周期短。

由于铝及铝合金传统前处理工艺普遍存在以上不足,因此,必须对其进行改良。

3 改良通用型铝及铝合金电镀前处理工艺

脱脂碱蚀二合一─水洗─酸洗─水洗─去灰─水洗─碱性活化─浸锌(或浸多元合金)─水洗─中性镀镍─水洗─后续电镀。

3. 1 脱脂碱蚀二合一

渗透扩散剂和活化酸盐 A、B由东莞霖辉金属表面处理有限公司提供。溶液中氢氧化钠的含量微小,不会腐蚀铝合金,其存在只是提供碱性条件,协助表面活性剂、磷酸三钠、渗透扩散剂等的除油脱脂作用。活化酸盐 A、B能有效溶解铝合金表面的氧化物且对铝不产生任何溶解作用。

3. 2 酸洗

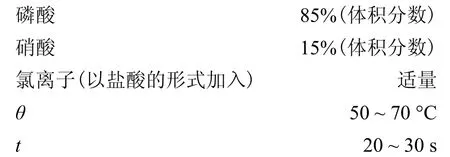

磷酸和硝酸的混合酸高于50 °C时对铝合金有较好的抛光效果,能有效清除铝合金表面的氧化层,同时对铝合金表面具有选择性溶解作用,提高铝合金表面的纯度。氯离子的加入能使铝合金表面发生微观点状腐蚀,形成无数微观凹坑、凹洞,使铝合金表面与外层金属产生类似于纽扣效应的作用,有效提升结合力。

3. 3 去挂灰

去挂灰是为了清除酸洗时工件表面生成的黑色碳沉积物,使工件表面洁净。

3. 4 碱性活化

采用碱性活化,能有效清除酸性条件下铝合金表面残留的硅胶。不腐蚀铝合金表面,可充分活化铝合金表面。

3. 5 浸锌

活化酸盐A、B与脱脂碱蚀二合一工序中的相同,该浸锌工艺的特点如下:

(1) 浸锌液成分简单,容易配制。

(2) 浸锌液使用寿命长,维护简单,日常消耗、维护按配方中各成分的配比补加即可。

(3) 锌层呈哑光黑灰色,结晶细致,结合力优良。

(4) 若用于装饰性电镀,向锌液中添加碱性镀锌中间体DE 1 ~ 2 mL/L和RS浸锌光亮剂(东莞霖辉金属表面处理有限公司)4 ~ 6 mL/L,即可获得光亮黑色锌层,加快后续电镀的出光速率。

(5) 只须一次浸锌即可获得结合力优良的锌层,无须进行二次浸锌,可缩短工艺流程、节约成本、降低能耗。

3. 6 中性镀镍

同2.1.8。

4 生产实践总结

新工艺针对目前铝合金电镀的实际缺陷,结合铝合金自身较特殊的物理化学性能,在原工艺的基础上进行了改良,具有如下优点:

(1) 工艺流程缩短,通过选择性地溶解铝合金表层的其他金属来提高铝合金表面的纯度,使镀层结合力提高。

(2) 最先用碱性活化取代酸性活化工艺来彻底清除铝合金在镀前处理过程中表面残留的硅及硅胶,有效提高镀层结合力。

(3) 碱性活化后无需水洗而直接浸锌,可避免酸性活化后经水洗再二次浸锌时在空气中暴露而形成氧化层。

(4) 只需一次简单的浸锌即可,镀层结合力明显优于二次浸锌及复杂的多元有氰浸锌工艺。

(5) 工艺的通用性广,几乎适用于所有牌号的铝合金电镀前处理。

(6) 产品电镀一次性合格率明显高于传统工艺。若单纯从镀层结合力好坏评估,则产品的合格率接近100%。

(7) 实际生产中的工艺操作简单、方便。

(8) 长时间大规模龙门自动生产线实际生产证明,改良后的新型铝合金电镀前处理很稳定。

(9) 方便在传统铝合金电镀工艺基础上进行工艺改进。

[ 编辑:周新莉 ]

Improvement of pretreatment process for aluminum and its alloys before plating //

ZENG Ling-cai*, WEN Wei, XIE Hui

The traditional pretreatment process for aluminum and aluminum alloys was improved aiming at its shortcoming. The novel pretreatment process flow is as follows: (1) two-in-one degreasing and alkaline etching; (2) water washing; (3) acid pickling; (4) water rinsing; (5) deoxidizing; (6) water rinsing; (7) alkaline activating; (8) dip galvanizing (or dip multi-component alloy); (9) water rinsing; (10) neutral nickel plating; (11) water rinsing; and (12) subsequent plating. Alkaline etching, acidic pickling, and activating are the key steps. The novel process is suitable for pretreatment of nearly all types of aluminum and aluminum alloys, and produces complete, uniform, and welladherent coatings.

aluminum; alloy; electroplating; pretreatment

Hunan Changgao High Voltage Switchgear Group Co., Ltd., Changsha 410219, China

TQ153; TG178

A

1004 – 227X (2012) 03 – 0015 – 03

2011–09–18

2011–11–15

曾领才(1968–),男,湖南长沙人,高级工程师,主要从事电化学方面的研究。

作者联系方式:(E-mail) zenglingcai1968@yahoo.com.cn。