数控机床用直线电机伺服试验平台开发及应用

2012-11-30汪木兰张崇巍

汪木兰 张崇巍 林 健 潘 超

1.合肥工业大学,合肥,2300092.南京工程学院先进数控技术江苏省高校重点建设实验室,南京,2111673.江苏大学,镇江,212013

0 引言

数控机床正在向高速、精密、复合、智能的方向发展,由此也对伺服进给控制系统提出了更高的要求:优良的动态特性,更高的进给速度和控制精度,更低的振动噪声。传统的“旋转电机”伺服传动链比较长,因而导致出现如下技术问题:机械刚度低,难以获得大的进给速度和大的加速度;传动误差较大;机械噪声大,传动效率低。虽然通过不断改进使其传动性能有所提高,但上述问题很难从根本上得以解决,于是,直线驱动伺服技术应运而生。由于直线驱动伺服技术消除了传统机械传动链所带来的一系列不良影响,提高了进给系统的伺服精度和快速性能,因而成为新一代数控机床中最具代表性的先进直驱技术之一。

直线电机具有其独特的优点,但应用于数控机床中仍有一些特殊技术问题需要解决。例如,直线电机因其独特的结构会存在端部效应,从而引起推力波动;直线电机“零传动”方式使得各种负载扰动、内部扰动和外部扰动等都不经过任何中间环节衰减直接作用在直线电机上,增大了伺服控制难度;直线电机应用于高精密机床时,其选型和防磁、配套光栅尺安装和防护、端部效应造成推力特性发生变化等都会影响系统精度。为了充分发挥直线电机的优势,需要对上述应用过程中遇到的技术问题和直线电机伺服系统的动态特性展开深入研究。

1 数控机床用直线伺服系统特性分析

伺服进给系统的稳定性、快速响应性,以及跟踪误差和稳态精度等性能指标是数控机床机械加工性能的决定因素,这些因素确定了机床可以达到的最大进给加速度、最大进给速度、定位精度、零件加工轮廓误差和表面质量等。

传统伺服系统由“旋转式”伺服电机和机械传动链两部分组成,但直线进给伺服系统省去了机械传动部分,因此其动态特性与传统伺服系统有所差别。文献[1]根据直接驱动进给伺服系统的数学模型,分析了高速大推力直线电机驱动进给系统动态刚度的计算方法和其主要影响因素,并提出了提高动态性能的措施。文献[2]应用等效磁场电路和有限元方法,分析了直线电机的空气间隙磁场密度以及其静态特性。文献[3]通过仿真分析研究了高速型长初级直线感应电机的动态性能,分析了电压、电流、压频比、功率因数等参数与推力、负载之间的关系。文献[4]通过对绕组函数进行扩展,分析了偶数极、奇数极、不均匀气隙等因素对直线异步电机电感等参数以及推力和法向力的影响。文献[5]采用有限元法,建立了永磁直线电机模型,对初级线圈与次级线圈、次级线圈与机床间的两种法向吸力进行了详细分析,并运用补偿措施减小了法向吸力在推力波动、机械装配和机床隔磁等方面的负面影响。文献[6]通过有限元方法建立了精密双层气浮直线电机的有限元模型,应用模态叠加法分析了该系统在各种条件下的动力学响应,得到了X、Y、Z三个方向的加速度响应曲线。

2 直线伺服进给系统的先进控制策略

直线电机应用于高精度的数控加工领域时,必须考虑负载变化、各种非线性环节、运行状况改变等不确定因素的影响,直接建立电机在实际应用状态下动态和稳态的精确数学模型非常困难,因此,在选取控制方法时,既要顾及对象模型的结构和参数,又要考虑到模型摄动、负载扰动等不确定性因素对系统稳定性和抗扰能力的影响。

文献[7]为周期性的推力波动建立了基于傅里叶序列的近似数学模型,并进行了前馈补偿控制。文献[8]采用不依赖于模型的非线性扩张状态观测器(nonlinear extended state observer,NESO)对扰动进行了辨识,并通过前馈方式对推力波动进行了补偿。文献[9]设计了H∞鲁棒控制算法来减小由切削力引起的跟踪误差。文献[10]根据直线电机驱动数控机床往复运动特性,采用重复控制策略减小进给系统跟踪误差。文献[11]采用极点配置法研究了直线电机驱动伺服系统的动态性能。文献[12]设计了鲁棒自适应控制器以实现负载扰动的补偿控制。文献[13]采用神经网络对直线电机模型的不确定性和扰动进行了建模和补偿,取得了较好的效果。特别针对静态映射的多层前馈神经网络无法直接获得动态性能描述的不足,选取了动态递归Elman神经网络通过延时反馈捕捉动态响应,使其具有映射动态特性和适应时变特性的功能,比前馈神经网络更适合对直线电机的扰动进行动态描述和补偿。然后基于Elman神经网络,设计了“反馈+前馈”综合补偿方案,即对各种扰动进行动态反馈补偿,而对速度给定信号进行预见前馈补偿,避免了传统前馈控制中对闭环传递函数的求解,从而在提高伺服系统响应速度的同时也满足了伺服系统跟踪精度,神经网络结构还可以根据需要进行动态调整,具有较好的鲁棒性。

总之,近年来研究者们提出的直线电机驱动数控机床伺服系统控制策略概括起来可分为:经典控制法、滑模控制法、自适应控制法、鲁棒控制法、自抗扰控制法、复合控制法和智能控制法等。根据应用场合和性能指标合理选择,可达到要求的控制指标。

在研究先进控制策略的同时,直线伺服系统定位误差测量、建模和综合补偿技术也是值得关注的重点。在保证电气控制系统和机械装置具有一定精度的前提下,通过软件实现综合误差补偿,可提高伺服系统定位精度,且更为经济有效。误差补偿技术首先采用激光干涉仪等精密仪器对工作台的行程范围进行全程标定,测量若干位置的定位误差值,然后进行误差分析和建模,预先计算出工件加工点的空间位置误差,加工时根据位置给定信号读取对应的误差值,通过改变坐标驱动量来实现误差修正,从而提高机床定位精度。

3 数控机床用直线电机伺服试验平台

3.1 动态特性试验系统的构建

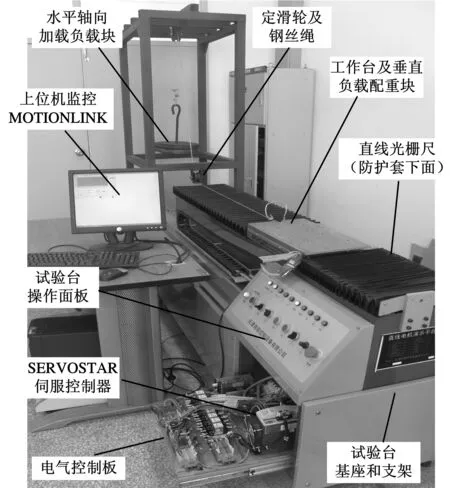

笔者根据数控机床用直线电机的性能要求,设计研制了一个综合试验系统,如图1所示。直线电机选用美国Kollmorgen公司生产的IC22-050A2P1系列组件,按照产品手册需求配置了动子(IC22-050A2P1)、磁钢(MC050-0512)、直线导轨(REXROTL)、驱动器(CB10560-000000)和附件(霍尔元件、电缆)等。组装成形后的整机外形长度约为2000mm,净行程约为1800mm。

图1 数控机床用直线电机驱动伺服试验系统

综合试验系统中重要的直线位移传感用精密直光栅选择了德国HEIDEHAIN公司生产的带钢组件包,具体包括光栅尺(LIDA405ML1840-LIDA485)、支架、读头(LIDA48)和配套的信号电缆(3M/带15针D-sub)等。

Kollmorgen直线电机伺服驱动器输入电源为:三相交流230V/115V、50Hz。相应的外部接口包括:RS-232C通信接口(C1)、反馈传感器信号接口(C2)、开关量I/O接口(C3)、等效编码器输出接口(C4)以及数字显示器接口等。用户可以根据显示器的显示判断相应的运行状态。

综合试验台基座部分采用HT200树脂砂铸造而成,质量约300kg,能够满足高速动态运行的刚度要求,并且保持整个试验平台平稳和牢固。

3.2 调试监测软件和试验研究

本直线电机试验平台所配Kollmorgen伺服驱动器(SERVOSTAR CD系列)提供了一个功能齐全、性能先进的参数设置和在线调试仿真软件——MOTIONLINK。该软件与伺服放大器之间通过RS-232C串口通信连接,并配有相应的输入参数画面、输出结果数据及图形显示画面,通过友好的交互菜单对伺服系统进行参数设置和性能监控。

直线电机驱动进给伺服系统的设置包括电源设置、电机类型选择、控制方式选择、负载辨识确定和数据保存等五个基本步骤。监测结果数据可以导入Excel计算表格,用于后期的数据统计和性能分析。Kollmorgen SERVOSTAR CD驱动器提供三种经典的控制方式供用户选择,分别为PI控制法、PDFF控制法和标准极点配置控制法。

MOTIONLINK软件具有的PC Scope功能可对直线电机运动过程进行参数设置和监测,最多可以同时监测三个系统参数,并能够对直线伺服系统的动态过程在上位机上进行图形化直观显示,图2所示即为MOTIONLINK软件对直线电机速度给定量、实际速度检测值和电流值进行监测的显示结果。

图2 直线电机伺服系统运行实时监控画面

3.3 直线电机驱动伺服单元建模

Kollmorgen SERVOSTAR CD系列直线电机配用的伺服驱动器采用了高性能的DSP微处理器芯片,其工作频率为40MHz。系统闭环回路速度带宽最大为400Hz,速度调节误差小于0.01%,PWM开关频率为8kHz,电机电流脉动频率为16kHz,位置回路刷新时间(频率)为500μs(2kHz),速度回路刷新时间(频率)为250μs(4kHz),SVM电流回路刷新时间(频率)为62.5μs(16kHz),通信数据刷新时间(频率)为62.5μs(16kHz)。伺服系统位置检测采用HEIDEHAIN公司生产的高精度敞开式光栅尺LIDA,其位移检测精度为±5μm。

直线电机参数如下:峰值推力Fp=1250N;持续推力Fc=548N;峰值电流Ip=22A;持续电流Ic=8.7A;电阻Rs=1.3Ω;电感L=0.0134H;反电势常数Ke=51.4V·s/m;推力系数kf=63N/A;动子质量m=6.9kg;极距τ=0.032m;电气时间常数Tl=10.1ms;最大理论加速度am=18.5g;最大允许线圈温度Tm=130℃;黏滞阻尼系数B=0.2N·s/m。

针对本综合试验系统所选用的永磁直线同步电机,取永磁体基波励磁磁场轴线(磁极轴线)为d轴(直轴),顺着动子运动方向超前90°电角度为q轴(交轴),d-q轴系以电角度ωr随同动子一起运行,它的空间以d轴与A轴间的电角度θr来确定。推导出永磁直线同步电机(permanent magnet linear synchronous motor,PMLSM)的d-q轴模型中电压平衡方程式及磁链方程分别为

(1)

式中,Rs为动子电阻;Ud、Uq为动子d、q轴电枢电压;id、iq为动子d、q轴电枢电流;v为动子速度;Ld、Lq为动子d、q轴电枢电感;ψd、ψq为动子d、q轴磁链;τ为极距;ψPM为定子永磁体励磁磁链;p为微分算子。

在理想情况下,PMLSM电磁推力Fe可表示为

(2)

如果对PMLSM进行矢量控制,使动子电流矢量与定子永磁体磁场在空间正交,即令id=0,则直线电机电磁推力Fe只与iq成正比,即

(3)

如果不计端部效应产生的等效阻力,则直线电机的运动方程可以表示为

(4)

式中,Fl为负载阻力;m为直线电机动子及所带负载的总质量。

为了嵌入自行开发设计和提出的先进控制策略,可以通过参数设置断开SERVOSTAR伺服放大器内部的闭环回路,再利用自行设计开发的试验板通过RS-232C接口发出控制命令,同时根据通信协议读回伺服驱动器中有关参数和过程变量值,并由开发板中DSP上传给上位计算机予以保存和统计分析。

由于SERVOSTAR伺服放大器既能够实时接收模拟命令或者数字命令,也可以通过RS-232C接收约定的数据包(含命令或数据等),故而这种多通道接口的构造形式,很容易实现该伺服放大器与开发试验板或其他装置之间的顺利对接。

这里虽然采用了串行通信方式交换命令和数据,但由于通信数据包的刷新周期仅为62.5μs,对应通信频率为16kHz,再考虑到命令组成的数据包很小,所以极短的通信时间能够保证本试验系统的实时性要求。

基于上述二次开发的技术路线,构建出了一个开放式直线电机驱动高性能伺服系统的综合试验平台,并广泛深入开展了PID控制法、极点配置控制法、CMAC复合控制法和神经网络学习控制法等多种先进控制策略的试验研究。

4 结语

除上述技术问题以外,还有如下一些方面值得关注。例如,由于数控机床中直线电机速度快、动态响应迅速,因此对机床本体刚度和工作台轻量化结构设计提出了更高的要求;直线电机非线性强耦合的敞开式磁场在机床床身磁性材料的影响下产生畸变,会影响到电机的性能参数;高速机床在加工工件时,切削行程一般只有几十或几百毫米,在需要很高进给速度条件下,只有在瞬间达到高速和在高速行程中瞬间准停,高速直线运动才有意义;直线电机发热对机床结构几何精度的影响及其相应的冷却措施;直线电机伺服驱动单元装于机床垂直进给轴时重力对其的影响以及相应的抑制措施;直线伺服系统高速运行过程中的安全防护等。

当然,在国内,直线电机在机床中的应用还只是处于起步阶段,随着推广应用后产量的增加成本会降低。随着技术难题的不断解决,加工零件对机床精度要求的不断提高,可以预计直线电机在数控机床中的应用必定会越来越广泛。

[1] 肖曙红,查长礼,张伯霖.高速大推力直线电机直接驱动进给系统动态性能的分析[J].机床与液压,2007,35(5):20-22.

[2] Kim J K,Joo S W,Hahn S C.Static Characteristics of Linear BLDC Motor Using Equivalent Magnetic Circuit and Finite Element Method[J].IEEE Trans. on Mag.,2004,40(2):742-745.

[3] Lu Junyong,Ma Weiming.Dynamic Characteristic Analysis of High Speed Long Primary Block Feeding Linear Induction Motor[C]//International Conference on Electrical Machines and systems(ICEMS2008).Wuhan,2008:3459-3463.

[4] 史黎明,何晋伟.基于扩展绕组函数的直线异步电动机动态特性[J].电工技术学报,2008,23(10):28-32.

[5] 郭瑶瑶,刘成颖,王先逵.机床进给系统用永磁直线电机法向吸力的研究[J].中国机械工程,2007,18(10):1174-1177.

[6] 余显忠,陈学东,叶玺,等.精密双层气浮直线电机动力学响应分析[J].中国机械工程,2008,19(7):761-765.

[7] Rohrig C,Jochheim A.Identification and Compensation of Force Ripple in Linear Permanent Magnet Motors[C]//Proceedings of the American Control Conference.Arlington,2001:2161-2166.

[8] 林家春,李伟,王先逵,等.基于NESO的直线电动机推力波动补偿策略[J].北京工业大学学报,2008,34(8):811-814.

[9] Braembussche P V,Swevers J H,Brussel V.Design and Experimental Validation of Robust Controllers for Machine Tool Drives with Linear Motor[J].Mechatronics,2001,11:545-562.

[10] Chen Shangliang,Hsieh T.Repetitive Control Design and Implementation for Linear Motor Machine Tool[J].International Journal of Machine Tools and Manufacture,2007,47:1807-1816.

[11] Pan Chao,Zuo Jianmin,Wang Mulan,et al. Theoretical Analysis and Experiment on Dynamic Performance of Linear Servo System Based on Pole Placement[C]//2010 3rd International Conference on Computer and Electrical Engineering(ICCEE).Chengdu,2010:149-153.

[12] Zhang Dailin,Chen Youping,Zhou Zude,et al.Robust Adaptive Motion Control of Permanent Magnet Linear Motors Based on Disturbance Compensation[J].IEEE Electr. Power Appl.,2007,4:543-548.

[13] 潘超,左健民,汪木兰.基于前馈及反馈补偿的高性能直线伺服系统[J].系统仿真学报,2010,22(12):3025-3029.