风力发电机组轮毂高应力区抗拉强度特性评估

2012-11-30魏铮上海电气集团股份有限公司中央研究院200270张天明上海电气风电设备公司200241

魏铮 上海电气集团股份有限公司中央研究院 (200270)张天明 上海电气风电设备公司 (200241)

蒋毓良 上海宏钢电站设备铸锻有限公司 (2002400)

0 引言

风力发电机组中的轮毂系球墨铸铁件,它将三个叶片所受的风载荷传递给主轴。风载荷是一种非稳定载荷,轮毂的受力状况比较复杂。按有关风机轮毂设计规范规定,风机轮毂除作静态强度计算外,还需作动态强度(即疲劳强度)计算,而轮毂材料的抗拉强度是轮毂静态强度和疲劳强度计算的重要计算依据,因此,轮毂材料的抗拉强度被认为是一个重要的材料特性值。

由于轮毂形状复杂,几何尺寸大,轮毂各部位壁厚也不尽相同,以及球墨铸铁件的致密性等原因,若从轮毂本体不同部位上截取多个样品作抗拉强度试验,其试验值会在一定的范围内波动而呈离散分布,很难用某个样品实测的试验数据较客观地描述出轮毂本体的抗拉强度特性。为此,须研究轮毂本体的抗拉强度离散分布规律后,才能评估轮毂本体抗拉强度特性。评估工作应首先在轮毂本体不同部位上随机截取一定数量的样品,并对样品作抗拉强度性能测试,然后用数理统计方法,研究和确定样品的全部抗拉强度测试值之间的关系和参数,按一定的数学模型,把这些样品实测值转化成可评估轮毂样品的数学公式或图表。当样品是在轮毂本体不同部位上获取时,样品的抗拉强度特性就代表了轮毂本体的抗拉强度特性,对轮毂样品的评估,就代表了对轮毂本体的评估,因此,这些用于评估轮毂样品的数学公式或图表可用于评估轮毂本体的抗拉强度特性。

1 轮毂样品和抗拉强度性能测试

为了能够充分的了解轮毂本体各项性能和对轮毂制造工艺的验证,特意铸造了2MW风机轮毂一个。轮毂壁厚在40~130mm之间,重量大约10t。轮毂设置了40、70、100mm厚度的附铸试块各1块(见图1),按国家风电标准规定,40mm和70mm附铸试块性能分别代表壁厚在30~60mm和60~200mm之间的球墨铸铁件的本体性能,100mm附铸试块为项目科研用。然后对轮毂作全面解剖,在轮毂不同部位上截取了多个样品,分别对这些样品作拉伸强度、冲击韧性和微观组织等方面的测试,得到了大量的测试数据。

图1 2MW风机轮毂及附铸试块布置

其中高应力区轮毂样品(壁厚在60~120mm之间)抗拉强度测试值(以下简称样品值)列于表1(未将壁厚在40~60mm之间的样品值列在该表中),样品值代表了高应力区且壁厚在60~120mm之间的轮毂本体的抗拉强度特性。从轮毂本体不同部位取出样品并对样品作抗拉强度性能测试是评估轮毂高应力区抗拉强度特性的第一步基础工作。

表1 轮毂高应力区样品抗拉强度实测值(MPa)

从表1可知,从轮毂高应力区上截取的样品上共得到21个抗拉强度测试数据,其中最大值为372 MPa,最小值为350 MPa,它们的算术平均值为363 MPa。另外,根据国家有关风电标准规定,用附铸试块性能代表球墨铸铁件性能,为了研究需要,在该轮毂上设置40、70、100mm厚度的附铸试块各1块,其中70mm厚度的附铸试块的抗拉强度实测值为380MPa,高于表1列出的所有样品值,试验结果表明轮毂本体的抗拉强度将低于附铸试块的抗拉强度。

2 轮毂样品抗拉强度评估步骤

2.1 样品值分级

表1提供的样品抗拉强度测试数量(以下称样品数量)有21个,将21个样品值从小到大排序后,可知样品抗拉强度最大值为372 MPa,最小值为350 MPa。取样品区间为[349,373],则样品值区间的长度为373~349=24。将样品区间分为6个小区间,每个样品值分级区间为24/6=4 MPa。统计在各分级区间内出现的样品值和样品值个数,统计结果见表2。

表2 样品分级区间和样品值个数

2.2 确定分级频次,计算分级频率

计算每个样品分级区间中的分级频率后,得到不同区间内的分级频次和分级频率的关系表,见表3。

表3 样品分级区间分级频次和分级频率

2.3 离散样品频率分布图

依据表3的数据,用直方图表示各样品分级区间中的分级频次nj与分级频率hj的关系见图2(纵轴为的值,横轴为样品分级区间),所有的直方图构成了一个阶梯图,该阶梯图称为离散样品频率分布图。该阶梯图表示出轮毂样品在各分级区间内抗拉强度值的分布频率。每个直方图中的矩形面积表示出占阶梯图总面积的比例(用hj值表示)。从图2可看出,离散样品频率呈“中间大,两头小”,近似于钟型分布的特点。

图2 离散样品频率分布

2.4 确定累加分级频次,计算累加分级频率

部分分级频率之和定义为累加分级频率,累加分级频率描述了样品值在j分级频次范围以下的总频率分布情况。

累加分级频次计算公式为:

由表3可得,N1=n1=1,N2=n1+n2=1+2=3,N3=n1+n2+n3=1+2+4=7,其余可依次类推。

累加分级频率的计算公式为:

由式3可得到:h1=N1/N=1/21=4.76%,h2=3/21=14.28%,其余可依次类推。

6个样品分级区间内累加分级频次与累加分级频率的关系见表4。

表4 样品分级区间内累加分级频次与累加分级频率

2.5 离散样品累加频率分布

为能较直观地表示累加分级频次与累加分级频率的关系,可根据表4的数据,绘制出轮毂离散样品累加频率分布,见图3。图3回答了在j分级频次范围以下出现的频率,如样品值小于等于365MPa的频率为66.64%。

图3 轮毂离散样品累加频率分布

2.6 概率密度函数

图2 所示的离散样品频率分布(即阶梯图)确定了轮毂样品值频率分布情况,样品值频率呈钟型分布态势。在评估样品抗拉强度特性时,需要根据离散样品频率分布图建立一个数学模型,用一个连续的概率密度函数来代替轮毂离散样品的频率分布,该函数可指出,当在轮毂本体高应力区上重新取样作抗拉强度试验时,所有的样品值将服从的概率分布。可选用的概率密度数学模型有许多种,而呈钟型分布态势的概率密度函数f(x)通常是正态分布的概率密度函数。已知正态分布概率密度函数的一般公式为

其中μ,σ为待定参数,若求得μ,σ,便可以求得f(x)。取μ为样品的算术平均值,σ2为样品的方差,σ为样品的标准差,则μ,σ2按如下公式计算:

将表1中的每个样品值作出标记列于表5,计算样品的算术平均值μ、方差σ2和标准差σ:

表5 给轮毂样品值作出标记

σ=5.5,

代入式4,轮毂样品的概率密度函数f(x)为:

f(x)函数的曲线图如图4所示,它用连续的样品概率分布曲线代替了离散样品频率分布阶梯图,并由此可推断出所有在轮毂高应力区上的样品值概率密度情况。

图4 轮毂样品连续概率密度函数曲线

2.7 样品分布概率函数和穿越概率函数

已知轮毂样品连续概率密度函数则样品在 [a,b] 区域内的分布概率函数

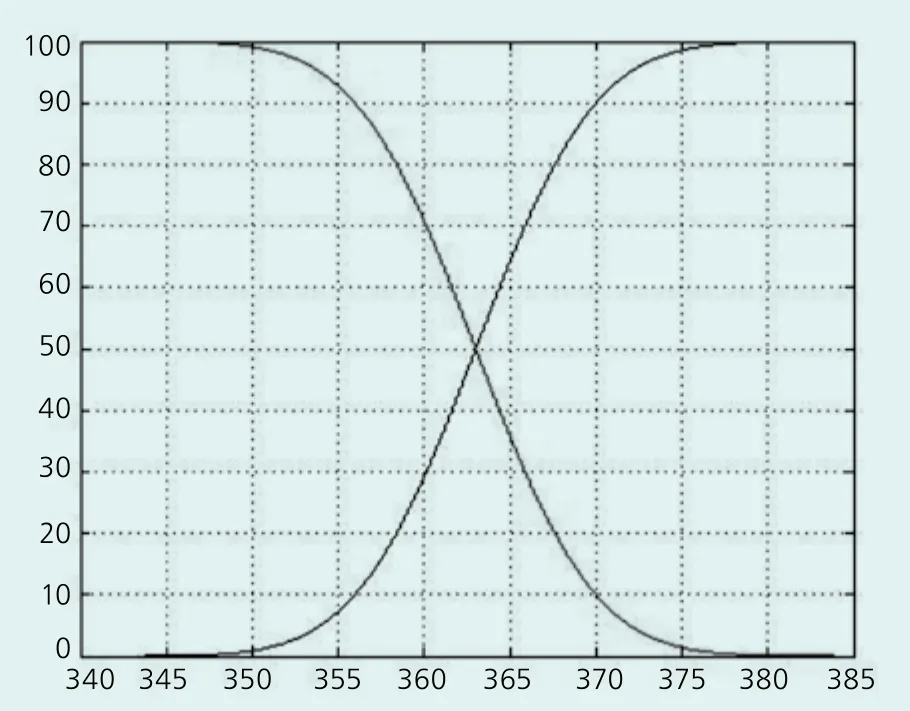

如图5所示,在a至b区域内,样品分布概率函数F(x)是f(x)曲线与x轴构成的面积,它表示了样品值在a至b区域内的分布概率,其中0 图5 轮毂样品抗拉强度分布概率曲线 样品分布概率函数F(x)需要对进行积分才能求解,而* MERGEFORMAT没有解析解,通常用Malab软件,对其进行数值积分求解,然后根据这些数值,拟合成一条轮毂样品分布概率曲线,轮毂样品分布概率曲线如图5所示。 图5 轮毂样品抗拉强度分布概率曲线 轮毂样品分布概率函数F(x)或轮毂样品分布概率曲线图反映了凡从轮毂本体上取出的样品作抗拉强度试验,样品值小于某个值的概率,即所有取自于轮毂本体的样品值分布规律将服从轮毂样品分布概率函数F(x)或轮毂样品分布概率曲线图所指出的分布概率。 若令Fu(x)=1-F(x),则Fu(x)反映出所有取自于轮毂本体的样品值大于某个值的概率,它被称为轮毂样品穿越概率函数。根据轮毂样品分布概率函数F(x)和穿越概率函数Fu(x)拟合的曲线见图6。 轮毂样品分布概率函数F(x)和轮毂样品分布概率曲线图或轮毂样品穿越概率函数Fu(x)和穿越概率曲线图是工程上评估该轮毂抗拉强度水平的数学公式和图表。如由图6可很容易地推断出该轮毂抗拉强度小于等于370MPa的概率为90%(分布概率),或≥370MPa的概率为1-90%=10%(穿越概率);轮毂本体抗拉强度出现在363MPa(轮毂样品平均值)和370MPa之间的概率为90%-50%=40%。 图6 F(x)与Fu(x)拟合曲线图 根据图5或图6所示概率分布曲线,可对轮毂本体高应力区的抗拉强度进行如下评估: (1)以平均值μ为中轴,在正负标准差σ范围内,轮毂本体的抗拉强度值出现在357~368 MPa范围内的概率为 68.72 %。 (2)轮毂本体抗拉强度值在分布概率为10%以下时,在工程上可认为是小概率事件。根据图6,可得到其分布概率为2.5%,5%和10%时所对应的抗拉强度值分别为352.3MPa、354MPa和356MPa,这意味着,轮毂本体抗拉强度值达到352.3MPa、354MPa和356MPa时的可信度为97.5%、95%和90%。因此,从轮毂件安全性和经济性考虑,可选用不同小概率所对应的抗拉强度值作为精确设计计算的起算值;另外,它也可以作为供需双方确定轮毂本体抗拉强度考核指标的依据。 (3)轮毂本体抗拉强度值在分布概率为90%以上(或穿越概率在10%以下)时,在工程上也认为是小概率事件。根据图6,计算出穿越概率为2.5%、5%和10%时所对应的抗拉强度值分别为373.8MPa、372MPa和370MPa。因此,轮毂70mm附铸试块实测的380MPa抗拉强度值在轮毂本体上属于不可能发生的事件,换言之,轮毂在壁厚为60~120mm范围内的高应力区的样品值将低于附铸试块抗拉强度实测值,甚至低于球墨铸铁材料名义值(370MPa)。所以,附铸试块抗拉强度不可笼统地认为能代表轮毂本体的抗拉强度。在穿越概率为2.5%时,即在可信度为97.5%时,轮毂本体的抗拉强度仅为附铸试块抗拉强度的92%,为轮毂球墨铸铁材料的名义抗拉强度值的95%。 其他试验结果表明,轮毂在壁厚为30~60mm范围内的高应力区的样品值与40mm附铸试块抗拉强度实测值相当,因此,40mm附铸试块抗拉强度实测值可代表轮毂本体抗拉强度特性。 从大型球墨铸铁件不同部位取出样品,样品的抗拉强度测试值通常是在一定的范围内波动,当样品值呈离散分布时,可通过用一个特定的数学公式或相关的图表来描述大型球墨铸铁件样品值的分布概率,以此来评估该球墨铸铁件的抗拉强度特性。 制作一个大型球墨铸铁件是开展评估工作的最基本的条件,从大型球墨铸铁件随机抽样并得到一定数量的测试数据是评估工作的前提条件,在上海市科委的资助下,通过开展有关科研项目,使以上二个条件均得到了满足,才使轮毂抗拉强度特性的评估工作得以顺利开展成为可能,在此,特向上海市科委对项目的资助表示感谢! GB/T25390-2010 风力发电机组 球墨铸铁件 Guideline for the Certification of Wind Turbines(Edition 2010) 德国钢铁工程师协会,工作强度计算手册——推荐用于机械结构件寿命评估(第四版)

3 轮毂本体高应力区抗拉强度评估

4 结语