钠硫电池焊接工艺的研究

2012-11-30徐青李郝林上海理工大学200093

徐青 李郝林 上海理工大学 (200093)

曾乐才 上海电气集团股份有限公司中央研究院 (200070)

徐青(1986年~),男,硕士生,从事钠硫电池技术研究。

0 原理与结构

钠硫电池是一种电化学储能技术,具有比能量高、充放电效率高、容量大、可大电流、高功率放电和对环境友好等特点。

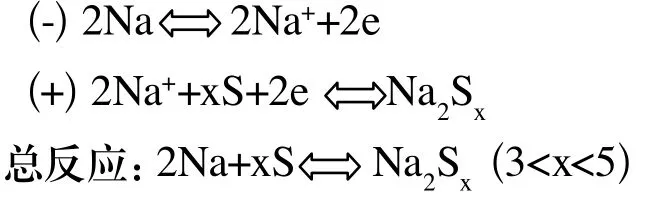

钠硫电池以钠和硫分别用作负极和正极,Beta-氧化铝陶瓷同时起隔膜和电解质的双重作用。常用的电池是由一个液体电解质将两个固体电极隔开,而NaS电池正相反,它是由固体电解质将两个液体电极隔开:一个由Na—β—Al2O3固体电解质做成的中心管,将内室的熔融钠(熔点98℃)和外室的熔融硫(熔点119℃)隔开,并允许Na+离子通过。整个装置密封于金属容器内,此容器又兼作硫电极的集流器。在电池内部,Na+离子穿过固体电解质和硫反应从而传递电流。350℃时,NaS电池的断路电压为2.08V。钠硫电池的反应如下:

负极的反应物质是熔融的钠在负极腔内,正极的反应物质是熔融的硫在正极腔内。正极和负极之间α—Al2O3电绝缘体密封。正极腔和负极腔之间有β—Al2O3陶瓷管电解质。电解质只能自由传导离子,而对电子是绝缘体。当外电路接通时,负极不断产生钠离子并放出电子,电子通过外电路移向正极,而钠离子通过β—Al2O3电解质和正极的反应物质生成钠的硫化物。

1 焊接工艺的选取

钠硫电池的工作温度大约为300~350℃,电池中的活性物质,钠和硫易燃,硫蒸气压高,如密封不良,对电池乃至整个电池模块都将产生严重的影响。因此,钠硫电池的密封对于确保其安全运行及性能稳定是非常重要的。其次,钠硫电池在装配过程中采用的焊接工艺,产生的温度不能过高,大约要低于90℃(钠熔点98℃,硫熔点119℃),否则在装配时会影响固体的预制硫极和钠芯。最后,钠硫电池装配选取的焊接工艺易于实现自动化生产装配,具有高的焊接效率和良好的经济性。

传统的焊接工艺有电弧焊、电阻焊、高能束焊(电子束焊、激光焊)、钎焊等。

在所有的焊接工艺中,到目前为止,电弧焊是最为普遍的,应用最广泛的焊接方法。电弧焊可以分为有多类:手弧焊、埋弧焊、等离子弧焊、钨极气体保护电弧焊和熔化极气体保护焊等。按所用电极是否被熔化可分为两类,一类是熔化电极,有埋弧焊、气体保护电弧焊、管状焊丝电弧焊等。另一类是不熔化电极,有钨极氩弧焊、等离子弧焊等。手弧焊的焊缝表面质量一般,手弧焊焊接时通常采用手工,人为因素对焊接质量的影响较大,同一性低,并且效率偏低,不适合大批量生产。钠硫电池生产时要保证良好的同一性,以及在生产装配时采用自动化生产流水线,因此,手弧焊不适合钠硫电池的焊接。

等离子弧焊是利用等离子弧作为热源的焊接方法。气体由电弧加热产生离解,在高速通过水冷喷嘴时受到压缩,增大能量密度和离解度,形成等离子弧。它的稳定性、发热量和温度都高于一般电弧,因而具有较大的熔透力和焊接速度。形成等离子弧的气体和它周围的保护气体一般用氩。等离子弧焊与氩弧类似,但其焊炬会产生压缩电弧,以提高弧温和能量密度,它比氩弧焊速度快、熔深大。

电阻焊是用来焊接薄金属件,在两个电极间夹紧被焊工件通过大的电流熔化电极接触的表面,即通过工件电阻发热来实施焊接。工件易变形,电阻焊通过接头两边焊合,电阻焊所用电极需经常维护以清除氧化物和从工件粘连着的金属。

钎焊也适用于金属之间的焊接,钎焊是一种用于精密焊接的焊接工艺,常用于电路板等精密元件的焊接,近年来发展迅速,目前这种焊接工艺比较成熟。钎焊与间接扩散连接相似,在焊接母材之间要加入钎料,通常钎料的熔点要比母材低。在反应初期,在温度的作用下,钎料开始熔化,并慢慢开始湿润母材,随着反应的深入,钎料逐步深入连接坡口的间隙,并开始填充坡口,母材之间开始相互扩散,最终完成连接。钎焊速度快,并且不容易使零件变形,因为在焊接过程中没有像扩撒连接那样施加压力,但是钎焊的使用不灵活,容易受到零件结构、焊接部位的影响。对于结构相对复杂或者坡口尺寸比较小的零件,钎焊是不适合的。钠硫电池的焊缝都呈圆周状的,受到结构的限制,钎焊无法应用于钠硫电池的焊接。

电子束焊的原理是利用高能密度的电子流,撞击工件,在工件表面很小的面积上,短时间内产生很大的热量,将金属熔化,产生“小孔”效应,将其焊接在一起。电子束焊效率比较高,工件也不容易变形,热影响区很小,不会影响到其他不焊接的零部件的表面。电子束焊接的弊端之一是通常需要在真空环境下进行,主要原因是为了防止电子散射,如果不在真空环境下进行焊接,也是可行的,但是大大影响焊接效率和质量,在空气中电子聚焦不好易于发生散射。电子束焊也会受到磁场的影响,在磁场的作用下会使电子流偏转,因此在使用之前必须去磁。除此之外,电子束焊中的X射线十分强,对人体会有伤害,在使用时要考虑安全问题。综上所述,电子束焊设备太过复杂,成本十分高,在一些实际应用中,对工件的尺寸和结构也有特殊的要求,使用场合也受到很大的限制。考虑到钠硫电池的结构特点和电子束焊的特点,钠硫电池的焊接不适合使用电子束焊。

激光焊接从20世纪60年代激光器诞生不久就开始了研究,经历了50多年的发展。激光焊接技术的发展历经了固体受激物质→气体受激物质→固体受激物质、脉冲激光焊接→连续激光焊接、低功率→高功率、薄板→厚件、低速→高速、低频→高频及低效→高效的历史。激光焊接工艺和其他焊接工艺相比,具有以下特点:应用范围广,可焊接难熔材料,并可对异性材料进行焊接。焊接速度快、热影响区域小,工件变形小。焊接时产生的温度比较低。非接触式焊接、可焊接传统焊接难以到达的部位。焊点深宽比大,焊接质量高,可进行微型焊接。无需使用电极,洁净环保等优点。

对比各种焊接工艺的特点,根据钠硫电池对焊接质量的要求以及钠硫电池结构特点,结果表明:传统的焊接工艺不适用于钠硫电池的焊接,因此,钠硫电池的焊接选用激光焊接工艺。

表1 各种焊接工艺的对比

2 焊接实验

实验材料选用3系铝合金3003牌号,3系铝合金具有良好的焊接特性。如图3所示,试样由上下两个零件

组成,除了高度尺寸外,其余尺寸包括坡口都与原电池一样,这样既能准确的进行试验,同时可以减少材料的浪费。

表2 3003铝合金的化学成分(质量分数,%)

图3 焊接接头形式

激光焊接设备的选取要针对焊接工件本身材料的特性、焊接质量的要求、适用场合、效率、成本等因素。

激光焊接技术中所采用的激光器有:气体激光器、固体激光器和光纤激光器等。与气体激光器相比,固体激光器的输出波长小一个数量级,对金属的反射率低,因而与金属的耦合效率高。通过光纤传输,实现远程焊接,而且可以借用功率分割,方便地将一束激光传输给多个工位焊接。与气体和固体等激光器相比,光纤激光器具有输出功率高,热性能优异,电光效率较高,节水节电,尤其重要的是可长期免维护使用,可节约大量维护经费和时间,提高工作效率。此外,光纤激光器具有体积小质量轻、寿命长和节点节水的特点。

表3 固体激光器和光纤激光器对比

激光焊接机理分为:热传导焊接和激光深熔焊。

激光焊接按照机理的不同,可以分为两类:一类称为热传导焊接,另一类称为激光深熔焊接。二者的原理和实际使用有很大的不同。

热传导焊接一般使用在熔深较浅的焊接中。在焊接过程中,激光束照射在金属表面,金属一般都具有高的反射率,大部分激光束被反射,金属材料吸收了一部分激光束。激光的高能量在介质的作用下转化成热能,在温度达到一定程度后,开始熔化金属材料表面。在激光能量不断的累积下,热量越来越多,这些热量通过传递,使内部的金属受到热量,开始熔化,进而形成熔池,最终形成焊接。热传导焊接可以通过控制和调节工艺参数,来达到焊接效果。

激光深熔焊接的热量要高得多,金属材料在吸收了大量热能后,材料开始熔化,随着温度的不断升高,金属材料伴随有汽化现象,形成金属蒸汽,在金属蒸汽退去之后,熔化的金属表面受到反作用力之后,将液体金属向四周排挤,进而形成凹坑。随着激光束的不断照射,热量不断增加,凹坑不断向内深入,直至被焊内层,在激光束停止照射之后,受到排挤作用的金属液体,回流到凹坑之内,在冷却之后就形成了焊点。

图4 热传导焊接与激光深熔焊

从上述分析来看,光纤激光器更为优越,同时,连续激光焊接更适合钠硫电池的焊接。所以选取500W连续激光焊接系统进行焊接实验,图5所示,500W连续激光焊接系统由连续激光器、光纤藕合系统、光纤导光系统、冷却系统等组成。激光焊接的工艺参数对于焊接质量有着直接的影响,激光焊接的工艺参数主要包括:激光功率、焊接速度、离焦量和保护气体等参数。实验时对各种参数进行设定:最大功率500W,实际功率400W,光斑直径Ø0.2mm,焊接速度35mm/s,正离交1.5mm,氦气保护气体,流量18L/min。

图5 500W连续激光焊接系统

从图6焊接照片中可以看出试样外观平滑美观,无飞溅。对焊接试样进行焊接质量的检测,结果表明:满足密封性要求,焊接接头内侧温度较低,满足温度要求,焊接深度合理。同时,激光焊接效率高,易于实现自动化焊接。因此,激光焊接能够实现钠硫电池的焊接。

图6 焊接试样

3 结论

激光焊接技术能够满足钠硫电池对密封性、焊接深度和表面质量的要求。焊接时热量低,在电池焊接装配过程中不会影响其他低熔点的固体部件。激光焊接效率高,并且可以实现钠硫电池自动化焊接。

[1] 戴景杰. 铝合金激光焊接工艺特性研究[J].电焊机,2010,40(3):20-23.

[2] 李巧艳,罗宇,王亚军,等. 5052铝合金双光点激光焊接组织与性能[J].焊接学报,2007,28 (12):105-109.

[3] 伍强,杨永强,徐兰英,等. 激光焊接工艺参数对接头强度的影响[J].机械电子,2010,(2):10-12.

[4] 董鹏,陈凯华,肖荣诗. 铝-铜异种金属激光深熔钎焊接头力学性能[J].中国激光,2011,38(6):1-5.

[5] 石岩,张宏,渡部武弘,等. 连续脉冲双激光束焊接钢铝合金[J],中国激光, 2010,37(4):1132-1137.

[6] 兰天,董鹏,肖荣诗.铝钛异种合金激光深熔钎焊试验分析[J],焊接学报,2010,31(8):109-112.

[7] 胡敏英,蔡金金,李 昕. 铝合金激光深熔焊接工艺参数对焊缝成形的影响[J]. 金属铸锻焊技术,2010,39(13):149-153.

[8] 虞钢,赵树森,张永杰,等. 异种金属激光焊接关键问题研究[J].中国激光,2009,36(2):261-267.

[9] 程隆双,冯薇. 影响激光焊接加工的几个主要参数[J].机电技术,2008,(1):58-60.

[10] 张文毓. 铝合金焊接技术研究进展[J].轻金属,2010,(4):53-56.