电镀法制备晶态Ni-W合金镀层摩擦与磨损性能

2012-11-30孔德军吴泳忠王晓峰

孔德军,吴泳忠,王晓峰

(常州大学 机械工程学院,江苏 常州,213016)

N80钢是我国石油行业广泛使用的油套管钢[1],是一种高强度、高韧性的微合金控轧钢,其显微组织为针状铁素体加少量贝氏体[2],表面硬度较低,抽油井中油管与抽油杆配合时发生严重的磨损现象,是近年困扰油井生产的热点问题之一[3],因此,需要采用表面处理方法对N80钢进行强化。目前,表面处理方法有铬酸钝化、阳极氧化、电镀或化学镀等[4]。Kerans等[5]研究了镍基和铁基硼化物复合镀层取代铬镀层的可能性,在取代六价铬电镀功能性镀层方面具有巨大潜力,目前,国内研究者主要对镀液、工艺、镀层结构、非晶态机理以及耐蚀性进行了大量研究[6−9]。化学镀非晶态Ni-W合金镀层具有较高的显微硬度、耐蚀性、耐磨性和热稳定性[10−11],已被广泛地应用于铸造模具、注塑用螺杆、喷嘴及导线制辊表面处理。电镀法是制备晶态Ni-W合金镀层主要方法之一[12],对其研究领域主要也主要集中于材料防护方面的应用,但是,镀层的磨损机制仍有待探讨[13−14]。在此,本文作者采用电镀方法在N80钢表面制备Ni-W晶态合金镀层,用扫描电镜观察镀层表面−界面的结合状况,用EDS和XRD分析其表面化学元素含量和物相组成,并对其摩擦因素和磨损性能进行探讨,以便为提高N80油管的使用寿命提供实验依据。

1 实验方法

试验材料为N80钢,其化学元素质量分数为:C 0.42%,Si 0.40%,Mn 1.50%,P 0.011%,S 0.012%,Mo 0.20%,Ni 0.03%。采用电镀方法在其表面制备一层Ni-W合金镀层,其工艺过程:试样打磨抛光→化学除油→水洗→除锈→水洗→硫酸溶液活化→水洗→电镀→水洗→热风吹干。电镀液主要由Na2WO4·2H2O,NiSO4·6H2O 和 Na3C6H5O7·2H2O 组成,其质量浓度分别为40~45,20~30和40~50 g/L,镀液温度为75~80 ℃,pH为6~8,阴极电流密度为10~150 mA/cm2。热处理过程如下:在氢气保护气氛下,于500 ℃恒温2 h,空冷。磨损试验在盘式摩擦磨损试验机上进行,以淬火钢球为对磨件。采用JSM−6360LA型扫描电镜及配制的电子能谱仪观察晶化处理后镀层表面−界面形貌和化学元素的组成,用D/max 2500 PC X线衍射仪对其表面进行 XRD分析。通过 Veeco Wyko NT1100 型光学轮廓仪测量仪分析镀层晶化处理后表面粗糙度,最后用扫描电镜观察镀层磨损后形貌。

2 实验结果与分析

2.1 表面与界面形貌

Ni-W 镀层表面细致平整,均匀致密,晶粒细小,较有光泽,如图 1(a)所示,未见表面有明显的缺陷。镀层与基体结合界面致密、均匀,无裂纹和孔隙,厚度为38~39 µm,如图1(b)所示。詹厚芹等[7]将界面区域分为突变型、化合物型和扩散型等3种形式。从图1(b)可见:镀层与基体之间有明显的界面,镀层与基体之间的结合紧密,说明镀层与基体的结合状态良好。

图1 Ni-W镀层表面与界面形貌Fig.1 Surface and interface morphologies of Ni-W coating

2.2 EDS与XRD分析

图2(a)所为Ni-W镀层表面EDS分析结果,其化学元素(质量分数)为:C 4.17%,O 1.22%,Ni 55.93%,W 38.68%,这表明Ni-W镀层是以W和Ni为主的合金镀层。测得非晶态Ni-W镀层显微硬度为650~700,经500 ℃晶化处理后,其硬度达到1 100。这是固溶强化和超细晶粒与高位错密度共同作用的结果[6]。Ni-W镀层XRD图谱如图2(b)所示,可见:Ni-W合金镀层在衍射角为43.70°时出现1个明显的晶态衍射峰,表明镀层为晶态结构。对比纯Ni的衍射峰出现在44.62°处,Ni-W晶态合金镀层衍射峰与纯Ni的衍射峰比较接近,这表明Ni-W镀层组织主要为Ni基固溶体,W元素主要以置换固溶体形式存在 Ni基体中,起固溶强化作用,这与图2(a)所示的EDS分析结果一致。

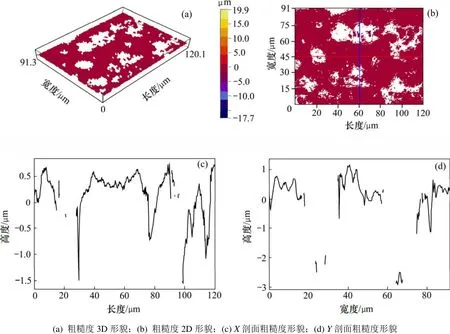

2.3 表面粗糙度

使用Veeco-Wykont 1100型非接触式光学轮廓仪测量Ni-W镀层表面粗糙度,其结果如图3所示。镀层表面细小的颗粒分布较均匀,同时存在少量的空隙和缺陷。图3(a)和(b)所示为粗糙度3D和2D形貌,测量参数如下:面积为 736 nm×480 nm,取样长度为163.42 nm。测得:轮廓算术平均偏差Ra=454.41 nm,均方根粗糙度 Rq=637.83 nm,轮廓总高度 Rt=37.62 μm。图 3(c)和(d)所示为X和Y剖面粗糙度形貌,其测量结果如表1所示。电镀Ni-W合金镀层后对基体表面粗糙度小于500 nm,对于N80钢的使用基本上没有影响。基材表面粗糙度影响镀层表面粗糙度,在镀层制备时应设法降低基体表面粗糙度,达到进一步降低镀层表面粗糙度的目的。

图2 Ni-W镀层EDS与XRD分析结果Fig.2 XRD patterns and EDS analysis of crystalline Ni-W coating

图3 Ni-W镀层表面粗糙度分析Fig.3 Surface roughness of Ni-W coating

表1 X和Y剖面粗糙度测量结果Table 1 Measured results of Ni-W surface roughness in X and Y profiles

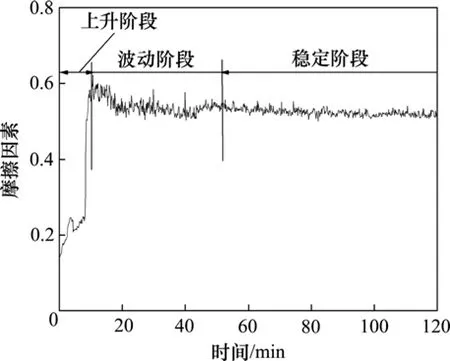

2.4 摩擦因素

试验设备为HSR−2M往复式摩擦磨损试验机,测试条件如下:加载载荷为5 N,试验时间为120 min,往复频率为500次/min,往复长度为5 mm。图4所示为Ni-W镀层在5 N载荷下在摩擦因素与时间的变化曲线。整个过程可以分为 3个阶段:快速上升阶段(0~10 min)、波动阶段(10~50 min)和稳定阶段(50~120 min)。

图4 摩擦因素与时间关系曲线Fig.4 Relationship between fraction coefficient and time

(1)在上升阶段,摩擦因素由 0.15迅速上升到0.62,这是镀层表面不平整所致。由于试样表面存在许多微突体,实际接触面积只占整个宏观接触面积的几千分之一,使实际接触应力远大于名义接触应力,接触点处的金属发生塑性变形,致使整体接触的宏观应力场变为分散的微观应力场[15]。在这种应力作用下,摩擦阻力增大。随着摩擦时间的延长,接触面的塑性变形越剧烈,凸峰处的Ni-W合金滑移到凹谷中,平面渐进光滑,摩擦因素减小;随着时间的推移,凹凸不平的程度越大,接触实际面积越大,分子吸引力越大,摩擦因素呈现减小的趋势。

(2)在波动阶段,摩擦因素在0.5~0.6之间波动,变化不稳定。这主要是摩擦表面经过摩擦因素上升阶段剧烈的磨损后,由于摩擦因素偏高,仍将在摩擦表面继续磨损,发生磨损现象,并产生大量的热量。

(3)稳定阶段。经过上述 2个阶段的磨合后,镀层摩擦因素趋于稳定,维持在0.52左右,至此,镀层进入正常的磨损状态。

2.5 磨损后形貌

图5所示为Ni-W镀层磨损试验后表面形貌。由于镀层硬度较高,在高应力作用下,对磨的镀层两端产生微裂纹脱落[16],脱落的硬质颗粒黏附在对磨件表面,对镀层表面产生微观切削作用。从图 5(a)可见:磨损试验后Ni-W镀层表面呈现了具有磨粒磨损特征的犁沟,在磨损后镀层表面出现微切削现象。在滑动方向上,磨损后表面存在细小犁沟痕迹,犁沟较浅,这表明发生了W硬质相的部分流失,如图5(b)所示。对磨件上硬质点在镀层表面形成切削犁沟,使犁沟两侧发生塑性变形,产生隆起现象[17]。同时,对磨镀层两端出现了压碎型剥落现象,产生了片状脱落,如图5(c)所示。由于镀层的脆性造成强度不高,脱落的片状在对磨件的作用下压碎,形成硬而脆的磨粒[18]。镀层表面两端发生了塑性变形,此时以黏着磨损为主,如图6(d)所示。在对磨镀层两端出现了镀层磨损后磨粒聚集现象(5(e)),会严重影响磨损接触区正常的磨损[19],加速磨粒磨损,易产生黏着磨损现象。由于对磨件对镀层接触点产生的应力较大,而基材相对较软,其结果是磨损后在镀层孔洞、夹杂物、大晶粒处及晶界处产生了裂纹现象[20],如图5(f)所示。

图5 磨损后Ni-W镀层表面形貌Fig.5 Surface morphologies of Ni-W coating after wear

3 结论

(1)Ni-W合金镀层为Ni基固溶体,W元素主要以置换固溶体形式存在Ni晶格中,使镀层晶粒细化,晶化处理后镀层显微硬度为1 100。

(2)Ni-W合金镀层表面算术平均粗糙度为454.41 nm,在X和Y剖面算术平均粗糙度分别为0.31 μm和0.60 μm,对基体表面粗糙度没有影响。

(3)Ni-W合金镀层改善了N80钢表面摩擦与磨损性能,其摩擦因素为0.52左右,Ni-W合金镀层磨损形式包括微切削、犁沟、断裂剥落以及其周边镀层塑性变形与脱落。

[1]俞芳,高克玮,乔利杰,等.温度对N80钢CO2腐蚀产物膜结构和力学性能的影响[J].腐蚀与防护,2009,30(3):145−149.YU Fang,GAO Ke-wei,QIAO Li-jie,et al.Effect of temperature on microstructure and mechanical properties of CO2corrosion scale on N80 steel[J].Corrosion &Protection,2009,30(3):145−149.

[2]牛靖,董俊明,薛锦,等.石油套管钢N80的显微组织分析[J].焊管,2002,25(1):15−17.NIU Jing,DONG Jun-ming,XUE Jing,et al.Micro-structure analysis of N80 casing pipe[J].Welded Pipe and Tube,2002,25(1):15−17.

[3]李美艳,王勇,马洪伟,等.激光熔凝处理N80油管的组织及耐磨性[J].金属热处理,2010,35(12):45−47.LI Mei-yan,WANG Yong,MA Hong-wei,et al.Structure and wear resistance of N80 oil tubing by laser surface remelting[J].Heat Treatment of Metals,2010,35(12):45−47.

[4]Rudd A L,Breslin C B,Mansfeld F.The corrosion protection afforded by rare earth conversion coatings applied to magnesium[J].Corrosion Science,2000,42(2):275−288.

[5]Kerans R J,Hay R S,Pagano N J,et al.The role of the fiber/matrix interface in ceramic composites[J].Am Ceram Soc Bull,1989,68(2):429−442.

[6]杨防祖,黄令,许书楷,等.非晶态 Ni-W/ZrO2复合镀层的制备、热处理及腐蚀行为[J].物理化学学报,2009,25(5):864−868.YANG Fang-zu,HUANG Ling,XU Shu-kai,et al.Preparation heat treatment and corrosion behavior of amorphous Ni-W/ZrO2composite coating[J].Acta Phys-Chim Sin,2009,25(5):864−868.

[7]詹厚芹,何凤姣,鞠辉,等.电沉积铁镍钨合金性能研究[J].材料保护,2008,41(12):31−33,40.ZHAN Hou-qing,HE Feng-jiao,JU Hui,et al.Study on the properties of electrodeposited Fe-Ni-W alloy coating[J].Materials Protection,2008,41(12):31−33,40.

[8]陈广,赵永武.脉冲电沉积Ni-W合金镀层的摩擦磨损性能[J].江南大学学报:自然科学版,2006,5(3):329−332.CHEN Guang,ZHAO Yong-wu.Study on frictional and wear properties of Ni-W alloy coatings produced by pulse electrodeposition[J].Journal of Southern Yangtze University:Natural Science Edition,2006,5(3):329−332.

[9]Hou K H,Chen Y C.Preparation and wear resistance of pulse electrodeposited Ni-W/Al2O3composite coatings[J].Applied Surface Science,2011,257(15):6340−6346.

[10]Rupert T J,Schuh C A.Sliding wear of nanocrystalline Ni-W:Structural evolution and the apparent breakdown of Archard scaling[J].Acta Materialia,2010,58(12):4137−4148.

[11]李光玉,程仲基,牛丽媛,等.AZ91D镁合金化学镀Ni-P/Ni-W-P双层镀层研究[J].材料科学与工艺,2009,17(4):527−530.LI Guan-gyu,CHENG Zhong-ji,Niu Li-yuan,et al.Electroless Ni-P/Ni-W-P coatings on AZ91D magnesium alloy[J].Materials Science &Technology,2009,17(4):527−530.

[12]Palaniappa M,Seshadri S K.Friction and wear behavior of electroless Ni-P and Ni-W-P alloy coatings[J].Wear,2008,265(5/6):735−740.

[13]Sriraman K R,Ganesh S R S,Seshadri S K.Synthesis and evaluation of hardness and sliding wear resistance of electrodeposited nanocrystalline Ni-W alloys[J].Materials Science and Engineering A,2006,418(1/2):303−311.

[14]HE Feng-jiao,WANG Miao,LU Xin.Properties of electrodeposited amorphous Fe-Ni-W alloy deposits[J].Transactions of Nonferrous Metals Society of China,2006,16(6):1289−1294.

[15]Hogmark S,Hedenqvist P.Tribological characterization of thin hard coatings[J].Wear,1994,179(1/2):147−154.

[16]蔡滨,谭业发,蒋国良,等.(W,Ti)C/石墨/镍基合金复合镀层摩擦磨损性能研究[J].兵工学报,2011,32(2):192−198.CAI Bin,TAN Ye-fa,JIANG Guo-liang,et al.Research on friction and wear property of(W,Ti)C/graphite/Ni-alloy composite coatings[J].Acta Armamentarii,2011,32(2):192−198.

[17]陈亚军,王志平,纪朝辉,等.等离子与电弧喷涂Ni-Cr-Al镀层结合强度和磨粒磨损性能[J].材料热处理学报,2011,32(2):119−123.CHEN Ya-jun,WANG Zhi-ping,JI Zhao-hui,et al.Bond strength and wear performance of plasma sprayed and arc sprayed Ni-Cr-Al coatings[J].Transactions of Materials and Heat Treatment,2011,32(2):119−123.

[18]叶辉,李强,魏振毅,等.等离子喷涂Al2O3-13wt.%TiO2镀层在干摩擦条件下的磨损机制转变图[J].摩擦学学报,2009,29(3):246−250.YE Hui,LI Qiang,WEI Zhen-yi,et al.The wear mechanisms transition map of plasma sprayed Al2O3-13% TiO2coating under dry sliding[J].Tribology,2009,29(3):246−250.

[19]濮春欢,徐滨士,王海斗,等.含磨粒润滑条件下3Cr13镀层加速磨损机理研究[J].材料工程,2009,53(12):58−62.PU Chun-huan,XU Bin-shi,WANG Hai-dou,et al.Research on accelerated wear mechanism for 3Cr13 sprayed coating under abrasive particles lubrication[J].Journal of Materials Engineering,2009,53(12):58−62.

[20]陈雄伟,刘敏,尹登峰,等.常压等离子喷涂 Cr2O3镀层摩擦磨损性能的研究[J].材料研究与应用,2008,2(3):195−199.CHEN Xiong-wei,LIU Min,YIN Deng-feng,et al.Investigation on the wear behavior of air plasma sprayed Cr2O3coatings[J].Materials Research and Application,2008,2(3):195−199.