大型海上浮吊吊臂桁架结构光纤光栅实时监测系统研究

2012-11-30祁耀斌何进飞梁磊

祁耀斌,何进飞,梁磊

(武汉理工大学 光纤传感技术国家工程实验室,湖北 武汉,430070)

21世纪的重大海洋工程如远距离洋面高速公路、大型深水港口码头、远海石油开发工程、海面大型机场、300 m以下深水建筑等的结构建筑与施工等,离不开大型海上浮吊的技术支撑[1]。吊臂桁架结构是大型海上浮吊的核心结构,直接关系到大型海上浮吊的可靠性安全运行。根据大型海上浮吊所处的海况环境、工作状况、结构形式,其吊臂桁架运行存在3方面不确定性:一是外部环境荷载(如飓风、浪涌载荷、海上地震等)的不确定性;二是结构本体(如构件材料性能、截面几何参数和结构构件抗力以及复杂环境对结构影响而引起的结构性能退化)的不确定性;三是结构整体分析中因模型简化和假设而产生的潜在不确定性[2−3]。大型海上浮吊吊臂桁架结构工况复杂,多场耦合干扰强烈,所受载荷表现为由时间、海况、气象、作业海区和作业任务等引发的交变动载荷,加之吊臂桁架结构的结构疲劳特性,其故障特征和失效机理表现为长期性疲劳破坏[4−5]。因此,为保障大型海上浮吊吊臂桁架结构的长期安全健康运行,必须研发大型海上浮吊吊臂桁架结构在线实时动态健康检测技术。光纤光栅为大型海上浮吊臂架结构健康监测和安全评估,提供了一种完全实时的、全面在线的长期监测方法[6−8]。大型海上浮吊吊臂桁架结构材料为Q345B,其屈服强度σs为345 MPa,其最大线弹性应变ε为1 667με。因此,大型海上浮吊吊臂桁架结构光纤光栅应变传感器的主要技术指标如精度应为±2με,量程为±2 000με,信号频率为20 Hz。

1 粘贴式光纤光栅应变传感器的研制

结合金属结构表面、结构内部钢筋的应变测量,开发出一种粘贴式光纤光栅应变传感器。这种传感器采用片状形式,由光纤光栅、基底、基底胶和粘贴剂等4部分构成,见图1。将粘贴式光纤光栅应变传感器粘贴于主体材料表面。作为传感元件,粘贴式光纤光栅应变传感器本体并未受到外力作用,结构材料的变形通过粘接剂传递到传感光栅,使其产生伸长或缩短,进而导致可以测量的光波长发生改变。

图1 粘贴式光纤光栅应变传感器结构Fig.1 Bonded fiber Bragg grating strain sensor structure

1.1 应变光栅对正弦应变波的响应

因为应变光栅反映出来的应变波是应变片光栅全长度内所感受应变量的平均值,因此,应变片反映的波幅将低于真实应变波的振幅,从而带来一定误差。显然,这种误差将随应变片的基长的增长而增大。应变波幅产生的测量误差为:

式中:εp为应变片所反映的应变;ε0为真实应变波的应变;λ为应变波波长;l0为应变片基长。

式中:f为应变片的可测频率;v为应变片的传播速度;n为应变波波长与应变片基长之比。对于钢材,v=5 km/s,如取n=20,则利用式(2)可算得不同基长应变片的最高工作频率。

应该指出的是:以上讨论的应变片对动态特性的频率响应通常是取l0/λ=1/10~1/20的条件下得到的,只能满足一般工程检测精度的要求。当对测量精度有更高要求时,基长 l0应尽量小,这样,才能满足 l0/λ<<1,使误差减小。

1.2 粘贴式光纤光栅应变传感器的性能实验

1.2.1 疲劳测试

对于交变载荷环境下的结构,光栅与封装材料界面、封装材料与结构界面上的粘贴剂或焊料将产生疲劳损伤,轻者会妨碍应变的传递,造成应变测量失真;重者将使界面完全脱粘,传感器失效。因此,必须研究光纤光栅应变传感器的疲劳可靠性。

本系统采用加速疲劳方法进行疲劳测试,使用激振器作为加载装置进行加载和卸载。通过控制激振器的振幅来控制等强度梁形变量,由控制激振器的频率和统计振动时间,计算疲劳次数,分别在不同时间进行3次实验,结果见图2。

图2 疲劳实验结果Fig.2 Results data of fatigue experiment

由图2可知:波长最大漂移量低于1.7 nm。通过100 000次的疲劳测试后,传感器完好无损。这说明上述传感器用于长期应变测量满足疲劳性要求,而且具有非常好的重复性。

1.2.2 一致性和标定

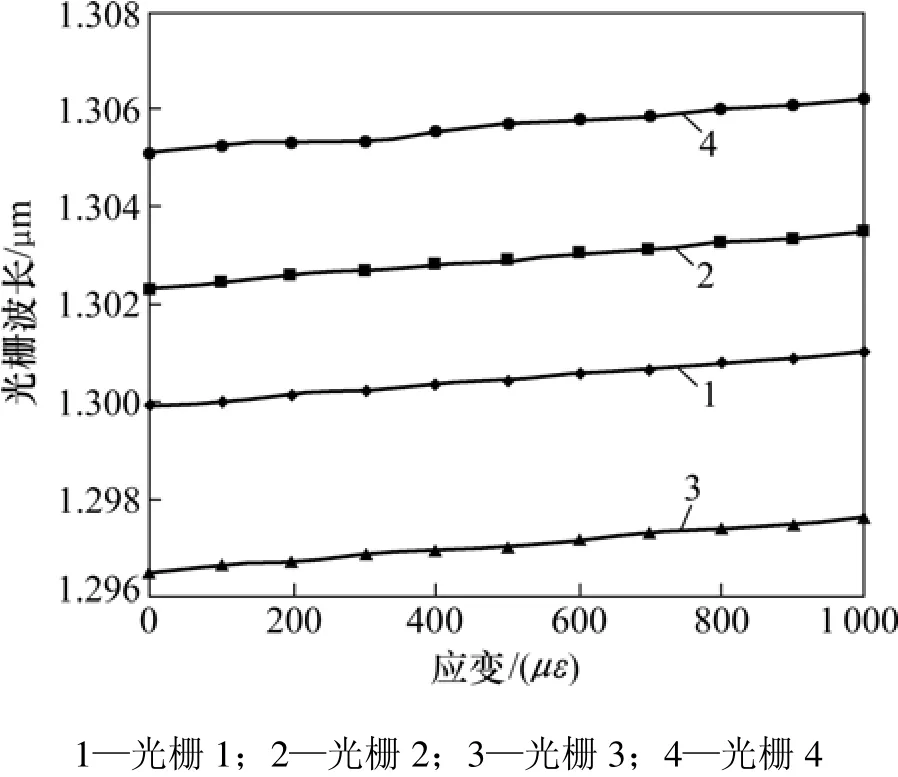

采用标准等强度梁作实验装置,对上述传感器进行一致性测试和标定。通过4次不同波长的光纤传感器实验,实验结果见图3。从图3可见:

(1)由光纤光栅传感器与电阻应变片测量实验数据拟合方程均呈明显线性关系,其线性拟合度均达到0.99以上,表明其线性度优良。

图3 粘贴式光纤光栅应变传感器应变特性Fig.3 Stress character of bonding fiber bragg grating strain sensor

(2)光栅 1~4的拟合直线斜率分别为 1.060,1.050,1.040 和1.110 pm/(με),平均值为1.068 pm/(με),最大误差为7.5%,说明4个光栅应变传感器的一致性较好,设计和封装合理。

1.2.3 粘贴式光纤布拉格光栅应变传感器温度特性的实验

将粘贴在等强度梁上4个光纤光栅应变传感器连同等强度梁一起放入温度试验箱(−40~150 ℃),使用光纤Bragg光栅解调仪记录光栅波长。

实验结果表明:4个传感器的温度灵敏度系数为25.6,25.7,26.8和25.5 pm/℃,分别为裸光栅灵敏度系数9.35 pm/℃的2.738 0,2.748 7,2.866 3和2.727 3倍,具有较好的一致性,说明其封装工艺有效。

1.2.4 粘贴式光纤布拉格光栅应变传感器动态特性的实验

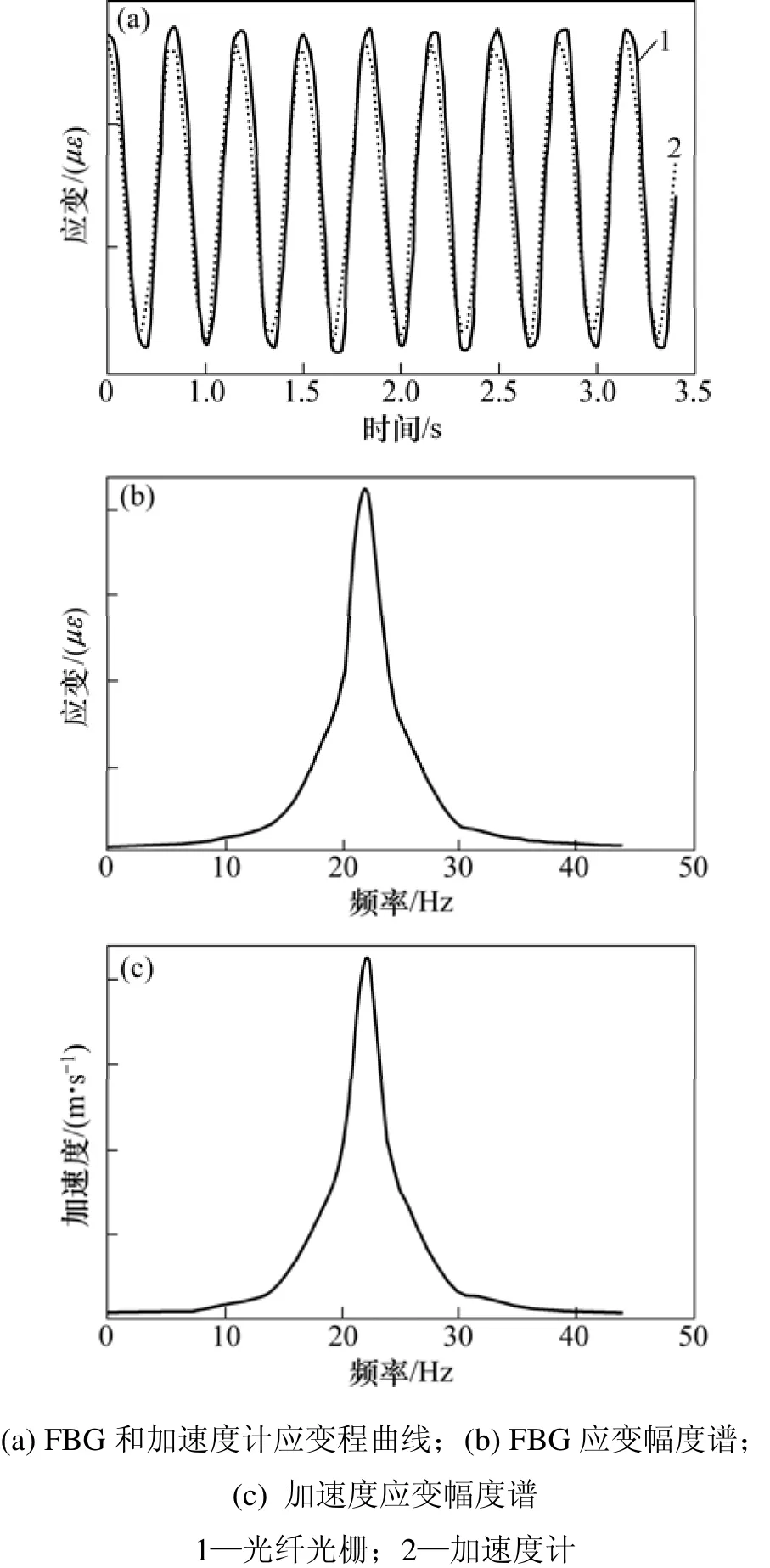

光纤光栅应变传感器的动态应变测量实验是在等强度(弹性模量为205 GPa)条件下进行的。由接触式激振器对梁施加各种激振力,光纤光栅感应的光信号通过光栅解调器转换为电信号,加速度计感应的加速度信号由电荷放大器转换为电压信号。

在正弦激振力作用下,光纤光栅应变传感器和加速度计对柔性梁应变响应的幅值谱见图4。从图4可见:二者在相同条件下的动态响应特性具有很好的一致性;适用于大型海上浮吊臂架结构健康监测,不仅具有良好的动态响应特性,且可大大提高结构损伤识别的精度。

等强度梁动态应变在线监测实验结果表明:粘贴式光纤光栅应变传感器具有与加速度传感器一致的动态响应特性,其最高工作频率大于200 Hz,远超过了海浪频率。说明所研制的粘贴式光纤光栅应变传感器动态特性优异,能够满足大型浮吊吊臂桁架结构动态检测。

图4 正弦激振力作用下FBG与加速度计的应变时程曲线及应变幅度谱Fig.4 Strain−time curve and of FBG and strain amplitude spectrum accelerometer on force of sinusoidal excitation of free vibration

2 大型海上浮吊吊臂桁架结构光纤光栅实时在线监测系统的设计

2.1 实施步骤

下面提出如图5所示的大型海上浮吊吊臂桁架结构粘贴式光纤光栅分布式实时在线监测系统的实施方案。其建构步骤如下。

图5 大型海上浮吊吊臂桁架结构粘贴式光纤光栅分布式实时在线监测系统构成Fig.5 Bonded FBG distributed real-time online monitoring system of large-scale offshore floating crane boom truss structure

Step 1 确定吊臂桁架结构应变分布。依据大型海上浮吊吊臂桁架结构以及大型海上浮吊的工程应用要求,确定测点位置和测量分布方式,估计测点应变范围,推算大型海上浮吊吊臂桁架结构的应变检测点分布概况。

Step 2 确定测点光纤光栅中心波长。基于健康安全长期在线监测的要求,研制大型海上浮吊吊臂桁架结构粘贴式光纤光栅应变传感器。根据 step 1,确定与测点对应的光纤光栅波长,并保证各测点波长分布具有一定的间隔(间隔值取决于各测点应变的最大值和应变属性),避免光栅工作波长重叠。疲劳实验数光栅中心波长据见表1。

Step 3 确定传感器结构和安装工艺。根据监测要求和工程实际,选择传感器的结构形式(贴片式或埋入式等)和安装方式(粘贴或焊接等),确定满足大型海上浮吊吊臂桁架结构粘贴式光纤光栅传感器的布设工艺。

Step 4 确定光纤光栅解调系统。依据对应测点最大应变变化值的光纤光栅波长变化值和各点波长分布间隔,计算所有测点的波长变化值和间隔值的总和,确定所需光纤光栅解调器的波长解调范围,并结合所需的测量精度,开发相应的光纤光栅解调器。

Step 5结构整体状态的分析和评估。依据结构上各测点的实测应变值,进行特定的程序运算,确定结构整体的应变分布状态,并对极限状态进行报警。

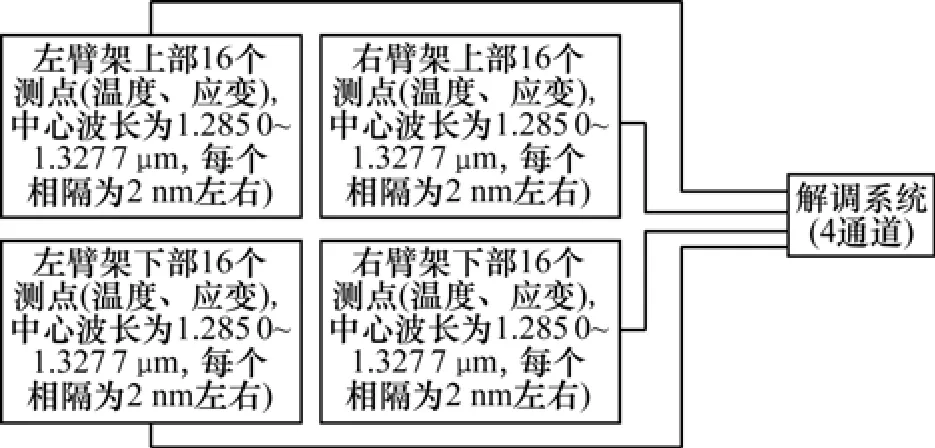

2.2 各测点对应处的光纤光栅的波长的确定及分布

采用波分复用技术,可在1根光纤上同时串接多个中心波长不同的光纤光栅传感器。将波长与测点位置对应起来,实现分布式测量[1]。

对于大型海上浮吊吊臂桁架结构应变测试,由于其峰值应力均小于200 MPa,推算出其测点应变范围为±1 000 με(相当于±1 nm),温度变化范围为−20~80℃(相当于−0.2~0.8 nm)。经综合考虑,各光栅间的中心波长间隔应该不小于2 nm。由于采用的光源光谱宽度为50 nm,故该测量通道最多可复用16个传感器。解调器为四通道高速解调器,故测点分布数量为 64个,每路可串接16个传感器。由以上分析,提出基于波分复用原理的传感器布点与中心波长设计方案,见图6。

表1 疲劳实验所得光栅波长Table 1 Wavelength of fatigue experiment μm

图6 大型浮吊布点方案与中心波长设计Fig.6 Distribution program and center wavelength design of large-scale floating crane

3 大型海上浮吊吊臂桁架结构粘贴式光纤光栅传感器温度补偿

大型海上浮吊吊臂桁架结构处于海洋复杂环境的影响,其温度变化存在以下特点:(1)海上浮吊吊臂桁架属于金属结构,易引起温度补偿跟踪问题;(2)大型海上浮吊在拖泊和作业过程需要经常变换方位或洋面夹角,造成温度变化的随机性很大;(3)工作环境是在海洋之中,气象条件变化复杂,引发温度变化的不确定性和随机性。

由于大型海上浮吊吊臂桁架结构的健康安全在线实时监测,需要在吊臂桁架结构上设置大量的光纤光栅传感器,因此,光纤光栅传感器必须解决传感温度补偿问题,其要求包括3个方面:一是大面积的温度补偿;二是依据实时补偿的要求,解决温度补偿块热耦合问题(温度滞后);三是解决施工荷载对温度补偿块的力耦合问题。

本文针对大型浮吊臂架金属结构,分别采用以下3种补偿方法进行实验。

3.1 悬臂双贴片式补偿方法

将FBG1贴于一端固定悬于较大钢板上,在补偿中作为补偿光栅来使用,FBG2贴于较大钢板上作为受力光栅。放于温控箱进行实验,波长变化结果见表2。表2表明:2根光栅的波长温差差值在10~20 ℃时为0.008 nm,20~30 ℃时为0.012 nm。此方法在实验中实现了较好的温度跟踪[9]。在大型海上浮吊吊臂桁架结构上进行的试验,其跟踪效果不好,见图 7。其中:纵坐标为中心波长变化量(pm),应变监测的变化量较好地显示出了监测的过程。从图7可以看出:温度变化对应变变化跟踪不好,势必造成监测误差增大,达不到补偿要求和监测效果。

3.2 十字交叉式补偿方法

十字交叉式补偿方法是将FBG1和FBG1呈直角粘贴于同一金属上,相对悬臂贴片法可以有效解决温度补偿滞后问题[10]。放于温控箱进行实验,实验结果见表3。

表2 1号测点悬臂双贴片式光栅波长在不同温度下的漂移Table 2 Wavelength drift of Cantilever dual-patch bragg grating of point No.1 on different temperature situations μm

图7 悬臂双贴片光栅应变温度监测Fig.7 Bragg grating temperature and strain monitoring of Cantilever dual-patch

表3 2号测点十字交叉式光栅波长在不同温度下的漂移Table 3 Wavelength drift of criss-cross bragg grating of point No.2 on different temperature situations nm

由表3可知:这种补偿方法的温度变化基本达到要求。

将应变FBG和温度FBG一起贴在监测点上,虽然解决了温度跟踪滞后的问题,但是,在荷载较大(起吊质量可达 2 600 t)的浮吊施工中易出现施工载荷耦合问题,导致补偿片也受到了一定的应力,十字交叉式补偿方法很可能达不到监测要求,见图8。

图8(b)中凸起处说明温度补偿FBG受力,也就是说,十字交叉法很容易出现荷载耦合问题,达不到监测需求的效果。

3.3 滤波补偿方法

数字信号低通滤波就是滤去低于设定阀值的信号,而保留高于阀值的信号。可以调用 matlab和Simulink中内含的滤波模块来完成相应的运算。通过VB编写低通滤波模块,在数据输入时通过调用低通滤波模块来实现,见图9。

经过大量数据观测和分析发现:温度造成的漂移是一个缓慢变化过程,其造成的漂移突变量较小,可以认为在5个点的时间内发生的漂移变化量小于5 pm时可以看成是温度漂移,调用低通滤波模块把不必要的温度漂移滤去。

图8 十字交叉法现场测试结果Fig.8 Field test results of criss-cross method

图9 低通滤波实现流程Fig.9 Low-pass filter process

3.4 滤波后测试情况及分析

图10所示是未采用滤波技术监测的1次起吊过程(纵坐标为中心波长变化量(单位pm)。从图10可知:在起吊过程中,中心波长变化总共产生了约80 pm的温度漂移。

图10 未采用滤波时起吊过程Fig.10 Lifting process without filter

图11 采用滤波时起吊过程Fig.11 Lifting process with filter

图11所示为采用了低通滤波处理后的结果。从图11可见:起吊应变引起中心波长变化量为6 pm,通过采用低通滤波方法大大提高了监测精度。

温度变化造成的中心波长漂移是一个缓慢变化过程,造成的突变比较小。大量数据分析表明:低通滤波方法可以解决温度补偿问题。

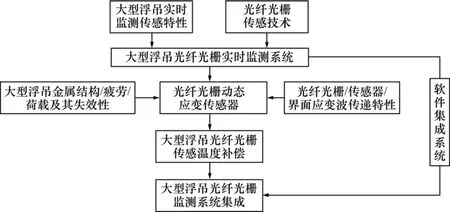

4 基于光纤光栅传感的大型海上浮吊吊臂桁架健康监护系统

光纤光栅传感网络为大型海上浮吊吊臂桁架结构健康监护提供了实时、多特征和海量数据采集技术方案,见图12。但要能够实现大型海上浮吊吊臂桁架结构的长期实时健康监测,必须以光纤光栅传感网络为基础构建一个健康监护管理专家系统,不仅能够在线采集数据,而且要实时分析数据,能智能管理数据,更要能专家评价数据。为此,本文构建一个基于光纤光栅传感的大型海上浮吊吊臂桁架结构健康监测系统。

图12 基于光纤光栅传感的大型海上浮吊吊臂桁架结构健康监测系统框架Fig.12 Health monitoring system framework of Large-scale offshore floating crane boom truss based on FBG

图13 基于光纤光栅传感的大型海上浮吊吊臂桁架结构健康监测系统功能设置Fig.13 Function setting of Large-scale offshore floating crane boom truss structure health monitoring system based on FBG

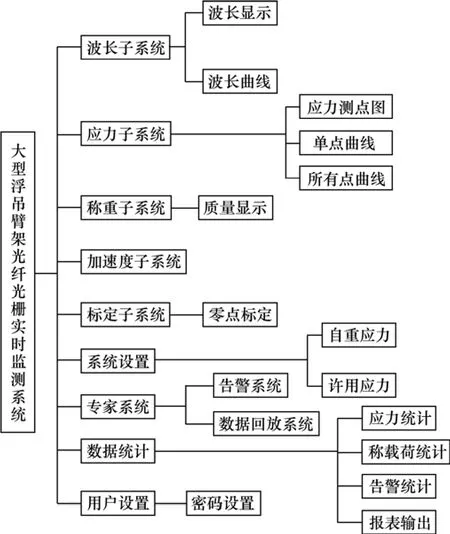

大型海上浮吊吊臂桁架实时监测系统见图13,主要通过对吊臂桁架关键部位的应变、温度等信号的分析,利用由监测信息构成的吊臂桁架运行状况数据库,对异常信息预警报警;建立信息智能管理方针,为今后将要发展的吊臂桁架结构损伤及剩余寿命评估,预设信息专家系统模式,为大型海上浮吊吊臂桁架结构健康状况分析评估功能打下基础。子系统功能如下。

(1)波长子系统界面。主要包括波长显示和波长曲线2个组成部分。

(2)数据子系统界面。功能包括数据的启动接收、停止接收、波长显示、数据保存等,另外还在这个界面设置数据的采样频率及数据保存的间隔时间。波长曲线主要是显示各个光栅的波长变化情况,其显示的光栅号由下方的复选框来完成。

(3)应力子系统界面。由应力监测主界面,所有测点监测界面,单测点监测界面等3个部分组成。应力监测主界面功能包括各测点位应力柱坐标显示情况,各点在臂架上的位置标注及各点在不同应力状态下的不同颜色告警情况。

(4)称荷载子系统界面。主要功能包括各主钩的单独载荷显示、总载荷显示及单钩载荷条形百分比柱状图,见图14。

图14 称重界面Fig.14 Weighing interface

(5)标定子系统界面。主要功能是针对应变和称重,建立零点标定。操作过程为:选定应变标定或者称重标定复选按钮,点击显示当前波长,点击停止显示当前波长,存当前标定值。

(6)系统设置界面。主要功能是进行自重应力和许用应力的设置。

(7)专家系统界面。提供告警功能和数据回放功能。告警功能包括声音告警和应力主界面的测点颜色变化告警2部分组成。应力告警状态分为4级状态,见表4。

表4 应力主界面的测点颜色变化告警Table 4 Measuring point color change alarming of main stress interface

(8)数据统计界面。主要功能包括应力数据统计、称重数据统计、告警统计和报表输出等。

(9)用户设置界面。进行用户设置,以及用户密码设置。

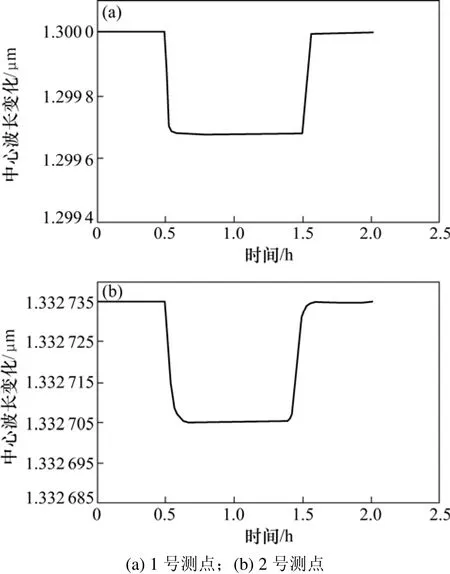

图15所示为现场的1次起吊过程中2个测点的波长变化。其整个过程显示出了系统对起吊过程的应力监测是良好的。其工作过程中,漂移波长分别为 5 pm(FBG1)和 4 pm(FBG2)。

通过数据观察,大型海上浮吊吊臂桁架实时监测系达到监测目标。

图15 1号测点和2号测点的波长变化图Fig.15 Wavelength changes of No.1 and No.2 measuring points

5 结论

(1)针对大型海上浮吊吊臂桁架结构,对其专用的粘贴式光纤光栅应力传感器进行了开发和有效性验证实验。针对海洋环境变化复杂的特点,结合大型海上浮吊吊臂桁架结构的金属特性,围绕应变与温度交叉敏感导致的温度测量滞后,以应变和温度的同时测量为目标,通过对不同方案进行实验及现场安装测试,提出了低通滤波补偿方案,解决了温度补偿问题。

(2)开发了基于光纤光栅传感的大型海上浮吊吊臂桁架结构健康监测系统,初步实现了光纤光栅波长测量与显示、数据接收与显示、应力分析与显示、起重数据显示、称重标定、系统设置、专家分析、数据统计和用户设置共9类功能。

(3)目前,该专业评估系统不完善,仅完成了告警系统和数据回放分析系统这2项功能,尚未建立专家知识库,知识结构库以及评估体系,有待于进一步研究和发展;系统的可移植性尚需完善,以便在同类监测中进行推广应用。为了增加其应用价值,还需要加入远程传输及监控系统,实现采集数据的实时后传。

[1]王悦民,童民慧.超大型浮吊重载打捞浪补偿系统的关键技术[J].中国工程机械学报,2009,7(3):362−366.WANG Yue-min,TONG Min-hui.Vital technologies on heavy-loading salvage for wave compensation system of ultra-large floating cranes[J].Chinese Journal of Construction Machinery,2009,7(3):362−366.

[2]Pielage B J,Rijsenbrij J C,Ligteringen H.Floating cranes for container handling[C]//Infrastructure Systems and Services:Building Networks for a Brighter Future Rotterdam.Rotterdam,Netherlands,2008:1−6.

[3]何进飞.大型浮吊臂架光纤光栅实时监测系统研究[D].武汉:武汉理工大学光纤传感技术国家工程实验室,2010:1−10.HE Jin-fei.Research on the real-time monitoring system of large floating crane arm structures[D].Wuhan:Wuhan University of Technology.National Engineering Laboratory for Fiber Optic Sensing Technology,2010:1−10.

[4]YU Jiang-xing,CUI Zhen-ping,ZHOU Bao-yong.Research of ship structural system reliability considering fatigue-strength coupling[C]//Mechanic Automation and Control Engineering,Hohhot.Hohhot,2011:6728−6730.

[5]冯国庆,任慧龙,李辉.实用船舶结构疲劳评估方法概要[J].舰船科学技术,2009,31(1):23−27.FU Guo-qing,REN Hui-long,LI Hui.Research on the real-time monitoring system of large floating crane arm structures[J].Ship Science And Technology,2009,31(1):23−27.

[6]祁耀斌,吴敢锋,王汉熙.光纤布拉格光栅传感复用模式发展方向的研究[J].中南大学学报:自然科学版,2012,43(8):1−16.QI Yao-bin,WU Gan-feng,WANG Han-xi.Development of fiber bragg grating sensing multiplexing mode[J].Journal of Central South University:Science and Technology,2012,43(8):1−16.

[7]姜德生,何伟.光纤光栅传感器的应用概况[J].光电子•激光,2002,13(4):420−430.JIANG De-sheng,HE Wei.Review of applications for fiber bragg grating sensors[J].Journal of Optoeletronics•Laser,2002,13(4):420−430.

[8]Antunes P,Varum H,Andre P.Optical FBG sensors for static structural health monitoring[C]//12th East Asia-Pacific Conference on Structural Engineering and Construction.Hong Kong,2011:1564−1571.

[9]Nakamura K,Matsumura T,Ueha S.A load cell using a fiber bragg grating with inherent mechanical temperature compensation[J].Structural Control and Health Monitoring,2005,12(3):345−355.

[10]Wu Y,Alessio S,Ole B.Tunable Polymer Fiber Bragg Grating(FBG)Inscription:Fabrication of dual-FBG temperature compensated polymer optical fiber strain sensors[J].Photonics Technology Letters,2012,24(5):401−403.