国外调温热沉研究现状及技术发展

2012-11-28王紫娟

张 磊,刘 敏,王紫娟,何 超

(北京卫星环境工程研究所,北京 100094)

0 引言

为保证航天器能长期在太空的高真空、冷热交变环境中可靠地工作,发射前需在地面对航天器进行热真空试验。我国现有的热真空试验设备中,采用液氮冷却系统、太阳模拟器、红外加热器、电加热贴片等措施模拟航天器在轨所受到的外热流变化[1-3]。太阳模拟器技术难度大,运行费用高,还需要建造复杂的运动模拟器,所以一般较少使用它来做热真空试验。红外加热器一方面要消耗电能,另一方面为维持背景温度又需要消耗大量的液氮;而且红外加热器对试件适应性差,当试件的外形及尺寸变化时,需要设计不同的红外加热器。电加热贴片由于粘贴于试件上,会改变试件表面的热物理性能,导致一定的试验误差。

调温热沉是指具有温度调节功能的热沉,通过改变热沉自身温度来模拟外部环境温度的变化。该方法具有对试件无遮挡、可加速降温、经济和使用方便等优点。本文介绍了国外调温热沉的研究应用现状,并对调温热沉的主要技术进行分析,为我国调温热沉的研制工作提供支持。

1 调温热沉种类及应用领域

1.1 调温热沉分类

根据所选用载冷剂和外流程的不同,可以将调温热沉分为两大类:一类是使用氮气作为载冷剂通入热沉进行温度调节,称为气氮调温热沉;另一类是使用耐高低温的导热液作为载冷剂通入热沉进行温度调节,称为导热液调温热沉。

气氮调温热沉采用电加热器对氮气进行加热以实现高温要求,使用液氮作为冷源对氮气冷却以达到温度要求,使热沉温度在93~423 K范围内连续可调。由于气氮调温热沉结构复杂,需要大流量的高低温风机,并且运行费用高,所以常用于大型热真空试验设备中。

导热液调温热沉使用制冷机为导热液提供冷源,电加热器提供热源,通过控制程序将满足要求的导热液由循环泵输入热沉中进行调温。该方法的优点是系统构造简单,运行维护费用较少,并且载冷剂的热稳定性高,可以保证热沉表面具有较好的温度均匀性。考虑到现有制冷机制冷功率和循环泵扬程的限制,该调温系统常用于中小型热真空试验设备中。

1.2 调温热沉应用领域

1.2.1 真空热试验

真空热试验包括热平衡试验和热真空试验。热平衡试验的目的是检验航天器轨道飞行中的温度分布,验证航天器热设计,并考验航天器热控系统功能的试验。热真空试验是在规定的真空与热循环条件下验证航天器各种性能与功能的试验[4]。国内外有关航天器环境试验的标准或规范均将真空热试验规定为必做的试验项目[5-7]。鉴于热平衡试验和热真空试验都需要考虑温度的变化,因此真空热试验设备必须具备温度调节功能。

1.2.2 部件热变形测量试验

航天器在轨运行时,空间冷热交变环境将会使航天器上许多部件发生热变形。对自身结构稳定性有较高要求的部件来说,这种变形必将影响到其工作性能,如天线、空间光学相机、太阳电池阵、空间辐冷器等。因此,需要在地面空间冷热交变模拟环境中对其变形进行有效测量。

对部件进行热变形测量试验时,试验设备需要满足以下两个要求:一是设备具有高温和低温交变的能力,以模拟空间环境温度的周期性变化;二是试验设备中不能有物体对部件产生遮挡。在热变形测量中通常采用经纬仪交会测量法、莫尔条纹法、散斑干涉法、全息干涉法、摄影测量法等光学测量方法,若试验使用红外加热笼、红外加热灯阵等,将会遮挡测量光路,从而造成测量结果的偏差[8-9]。我国在小级别部件的热变形测量中为避免加热装置的遮挡,通常采用在部件底部安装电加热板的方式来模拟高温环境。而在这种情况下部件受到的加热又不均匀,测量偏差较大。对于大级别的部件,该方法并不适用。我国现有的真空热试验设备还无法满足该类型试验的要求,需要研制调温热沉来解决该问题。

1.2.3 大型柔性结构展开试验

航天器上有多种大型柔性结构,如双栅天线及其展开机构、太阳电池阵及其展开机构等。为验证这些柔性结构在空间环境下的工作性能,需要在空间环境模拟设备中进行结构展开试验。由于结构展开需要很大的空间,传统的红外加热装置对其有阻挡而无法使用;调温热沉可以很好地解决该问题,满足展开结构在不同温度下的展开试验需要。

2 国外调温热沉研究应用现状

2.1 美国PDM公司的真空热试验设备

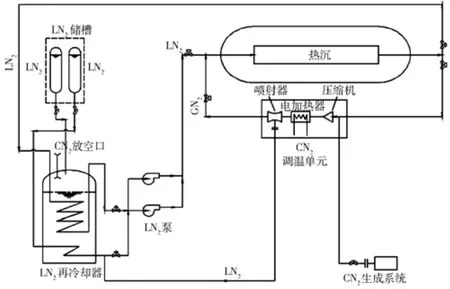

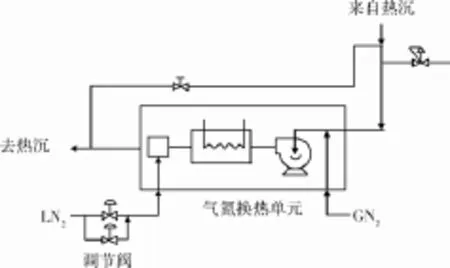

美国PDM公司生产的真空热试验设备[10]配置有气氮调温热沉,可以使热沉温度在 117~394 K范围内可调,升降温速率可以达到1.1 K /min,系统可承受50 kW的热负荷。该设备的气氮调温系统如图1所示。气氮调温热沉外流程采取单向密闭循环,氮气由两个汽化器提供,每个汽化器可连续8 h产生1 870 m3/h的氮气。氮气经6个高密度汽化单元调节后输入热沉中,通过控制汽化单元的输出量来控制氮气流量和温度。汽化单元由低温涡轮循环器、电加热器和液氮喷射器组成,其中涡轮循环器配备变频电机以允许速度可调。每个单元都有一个本地 PLC来控制涡轮速度、循环压力、液氮喷射速率和电加热器功率。本地 PLC控制单元通过数字方式连接到设备PLC系统中,实现集中控制。

图1 PDM气氮调温热沉流程图Fig. 1 PDM GN2 temperature adjusting system

2.2 美国戈达德空间飞行中心的真空热试验设备

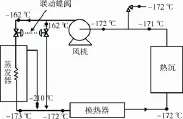

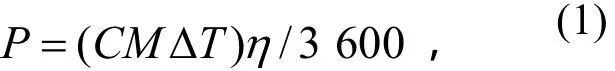

美国戈达德空间飞行中心的真空热试验设备[11]采用氮气对热沉进行调温,热沉温度调节范围为103~423 K,升降温速率最小为6 K/min。调温系统主要包括三级离心风机、加热器和液氮换热器等,其流程如图2所示。风机为系统提供大约374 m3/h的氮气;加热器的外壳为直径3 英尺的管状结构,每个换热模块包括 1个 1.6 kW 的 IR石英灯和1副阳极氧化铝翅片;液氮换热器为壳管式结构,管中走氮气,壳体中走液氮,通过液氮汽化来降低管中氮气温度。此外,液氮换热器中安装安全阀,可以保证氮气循环压力维持在20.67 kPa。

图2 PDTVS气氮调温热沉流程图Fig. 2 PDTVS GN2 temperature adjusting system

2.3 美国SS/Loral公司的真空热试验设备

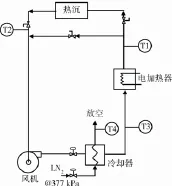

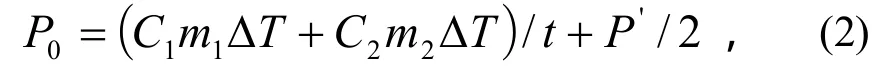

美国SS/Loral公司的真空热试验设备[12]的气氮调温热沉可以使热沉温度在 93~423 K之间可调。外流程采用PSI公司生产的XLTCU-1000气氮集成系统,其原理如图 3所示。该套系统包括高速离心风机、沉浸式电加热器、螺旋管式换热器、阀门和传感器等,控温精度±1 K,氮气密度6.41 kg/m3,流量1 150 m3/h。在进行制冷循环时,电加热器不工作,氮气在换热器中与液氮进行换热,达到规定的温度;在加热循环时,电加热器对氮气进行加热,获得规定温度。

图3 TCU-1000气氮调温热沉原理图Fig. 3 TCU-1000 GN2 temperature adjusting system

2.4 印度ISRO卫星中心的真空热试验设备

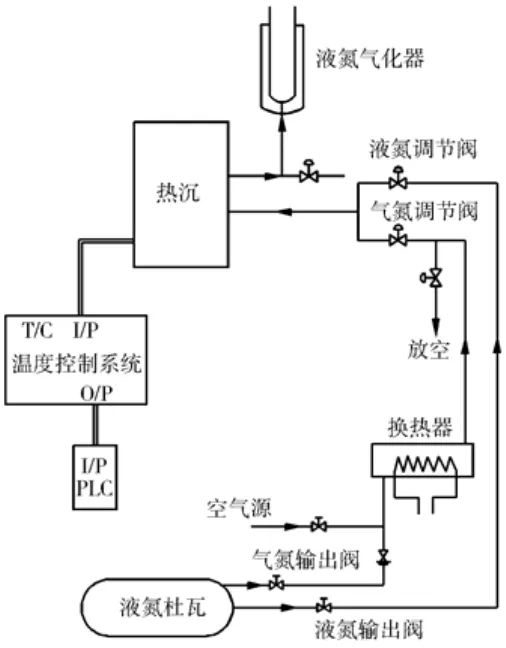

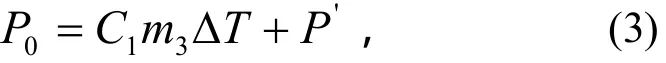

印度ISRO卫星中心的真空热试验设备[13]采用液氮/气氮/空气开式循环系统,使热沉温度在 80~398 K之间可调,图4为该设备系统原理示意图。调温热沉外流程由液氮杜瓦、加热器、流量控制阀、压力调节阀、放空阀和贮存罐组成。直接将液氮喷射进入热沉来降温,通过开/关流量控制阀来控制流量,获得100~300 K的热沉温度;液氮蒸发系统可以使热沉温度达到80 K;通过气氮/干空气开式系统对热沉进行加热,获得300~398 K的温度。热沉从常温降到100 K需要60 min,从常温升至398 K需要30 min,热沉温度均匀度为±2 K,控温精度±1 K。

图4 ISRO设备调温热沉原理图Fig. 4 ISRO temperature adjusting system

2.5 美国Martin Marietta公司的真空热试验设备

美国Martin Marietta公司的真空热试验设备[14]配置的气氮调温热沉温度控制范围为94~394 K,升降温速率为±1.1 K/min。调温热沉外流程由CVI公司设计并制造,氮气循环设备使用75HP涡轮风机,一台100 kW的电加热器和液氮混合器作为调温设备,该设备系统流程如图 5所示。涡轮风机能够自动调节转速,即控制器根据涡轮的负荷反馈自动调节速度。当氮气需要加热时,启动电加热器;当氮气需要降温时,向液氮混合器中注入液氮。电加热器和液氮混合器都由温度控制器控制,过量的氮气可以通过在放空管道上的压力调节阀控制,还可以通过从氮气贮存罐出来的气氮供应管路上的压力调节阀控制流量。

图5 Martin Marietta气氮调温热沉原理图Fig. 5 Martin Marietta GN2 temperature adjusting system

2.6 美国Bemco公司的AH系列真空热试验设备

美国Bemco公司生产的AH系列真空热试验设备均配置调温热沉。根据热沉温度要求的不同,该系列真空热试验设备可选用机械制冷或液氮制冷等方式获得冷源;热源选用电加热的方式;载冷剂可选择氮气或耐高低温的导热液,载冷剂循环使用磁密封齿轮泵(magnetically sealed gear pump)或磁密封离心泵(magnetically sealed centrifugal pump),使热沉温度在-170~150 ℃范围内可调。不同循环温度控制范围如表1所示。

表1 标准设备性能参数Table 1 Performance parameters of the standard equipment

对于机械制冷方式的设备,选择 d-Limonene载冷剂或氮气载冷剂,热沉温度在-65~150 ℃范围内可调。对于液氮制冷方式的设备,选择FC77 Fluorinert载冷剂或Galden HT170载冷剂,热沉温度在-85~150 ℃范围内可调;也可选用氮气作为载冷剂,使热沉温度在-170~150 ℃范围内可调。

3 调温热沉主要技术

3.1 气氮调温热沉主要技术

气氮调温热沉主要包括动力系统、加热系统、冷却系统和控制系统。动力系统主要设备有液氮储槽、储气罐和高低温风机或氮气压缩机,为调温热沉提供规定流量的氮气。加热系统一般选取满足功率和温度要求的电加热管或石英灯布置在加热装置内,对氮气进行加热。根据不同的冷却方法,冷却系统可以分为液氮储槽式冷却系统和液氮注入喷射式冷却系统;液氮储槽式冷却系统是使用液氮换热器作为冷却设备;液氮注入喷射式冷却系统是通过液氮喷射器将液氮喷入热交换器中对氮气进行降温。

3.1.1 高、低温风机设计

气氮调温热沉的技术难点在于使用热容量较小的氮气来调节热容较大的热沉温度[15]。因此需要风机有足够大的流量,并且在高温和低温环境下均可正常工作。可以选择离心风机或罗茨风机。

风机的主要性能参数包括流量、压力、功率和转速。高低温风机设计时,需要考虑这些技术要求:满足所需流量和压力的工况点在最高效率点附近;最高效率尽量大,效率曲线要平坦;压力曲线的稳定工作区间要宽;要选择耐高低温的材料及附件。然而,要同时满足上述全部技术要求是不可能的。可以根据风机实际应用需求,结合工艺和气动性能,选择合理的设计方案。

3.1.2 液氮换热器和液氮喷射器设计

液氮换热器可选取板翅式、壳管式和螺旋管式换热器。设计时需要考虑的技术参数包括:系统热负荷,气氮及液氮流量和进出口温度,换热面积和换热器流动阻力。根据选择的换热器形式,对换热器内部各参数进行详细设计,最终确定换热器结构形式。

液氮喷射器是直接将液氮与氮气进行充分的混合,使气氮温度均匀并达到预定的温度。液氮喷射器的设计主要包括液氮喷淋喷嘴形式、喷嘴数量和布置形式、液氮喷量的控制等。设计时需要综合考虑设计热负荷、液氮雾化度、喷淋均匀性及出口氮气温度等因素。

3.1.3 加热系统

加热系统选取气体电加热器来对氮气进行加热,将氮气从初始温度加热到所需要的温度。气体电加热器有电阻丝加热器和陶瓷电加热器两种,一般根据所需的加热功率来选择合适的加热器类型,其计算公式为

式中:C为氮气比热,J/kg·K;M为氮气流量,kg/h;ΔT为氮气温升,K;η为电加热器热效率。

3.2 导热液调温热沉主要技术

3.2.1 制冷系统选取及设计

通常采用的制冷方式有两种:液氮制冷和机械制冷。液氮制冷方式具有很好的降温性能,能够达到-196 ℃的低温,通常应用于要求温度极低、降温速度很快或者短时间内需要大冷量的场合。

机械制冷温度可控性好,能够实现较高的控温精度,能够达到的最低温度约为-150 ℃。目前,获得-150~-60 ℃低温环境的机械制冷方式主要有单一工质的多级压缩制冷、复叠式制冷、混合工质的节流制冷等。多级压缩制冷用于获得-70~-40 ℃的温度,实际应用时并不采用过多的级数,多选取两级压缩。当需要-120~-70 ℃以下温度时,一般采用复叠制冷循环。但复叠循环需要多个压缩机,使制冷系统变得很复杂,且随着级数的增加,从设计制造到生产维护都需要比较多的投入。

混合工质制冷使用两种及以上的制冷剂按照一定的配比组成混合制冷剂,用一个压缩机在一个系统内获得-100 ℃以下的低温。用混合工质制冷只需要一个压缩机就能实现所需要的低温环境,体积和质量明显低于复叠式制冷系统,而且启动程序、运行控制和长期停机防超压也较简单,并可提高制冷效率,是目前应用范围最为广泛的制冷形式。

3.2.2 高低温循环泵

循环泵的作用是为导热液提供需要的动力,使其能够循环工作。对于导热液调温热沉所用循环泵,需要满足高低温交变、高黏度、高效率和低比速的要求。由于高低温循环泵的特殊性,其设计涉及多项主要技术,包括宽温区工况下泵整体结构的设计、泵材料的合理选取、密封结构的设计和材料选取、低比速水力模型的优化设计、极端温度下机组的安全运行、配合间隙的合理选取等。

3.2.3 加热装置设计

加热装置是由浸入在导热液中的管状电加热单元通电产生热量,以导热液为载体,通过循环泵将热量传输给热沉,实现对热沉的加热。在进行加热器的设计时,需要分别计算初始加热量和工作加热量,根据计算结果选择加热器的型号和数量。

1)初始加热量

初始加热量是指在规定时间内,将导热液由初始温度加热到设定温度所需要的功率。计算公式为

式中:C1、C2分别为导热液和容器的比热,J/kg·K;m1、m2分别为导热液和容器的质量,kg;TΔ为设定温度与初始温度差,K;'P为最终温度下容器散热量,kW。

2)工作加热量

工作加热量是指维持导热液在设定温度不变时所需要的功率。计算公式为

式中m3为工作时导热液流量,kg/s。

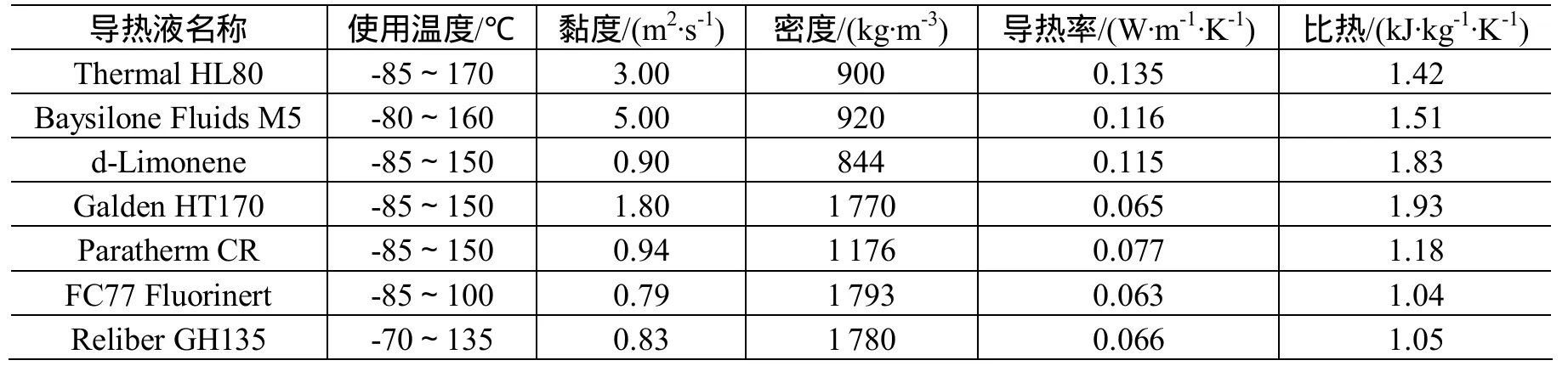

3.2.4 导热液性能

作为与热沉进行热交换的载冷剂,导热液的性能参数直接影响热沉的温度范围和外流程的设计。不同类型的导热液使用温度范围不同,并且导热率、密度、比热和黏度等热物性参数差别很大。表2为不同公司研制的导热液热物性参数表,可根据调温热沉所需温度范围选取合适的导热液。

表2 不同类型导热液物性参数表Table 2 Physical parameters of the heat transfer fluids

4 结束语

我国现有的试验设备已无法满足某些航天器部件的热试验要求,需要使用调温热沉。由于受到经费和国外技术封锁的影响,从国外进口该类设备难度较大,因此只好选择自主研制的途径。

通过对国外设备所采用的调温热沉进行调研,结合不同调温方法的特点,建议大中型真空热试验设备采用气氮调温热沉,中小型真空热试验设备采用导热液调温热沉。在进行调温热沉的研制时,首先根据设备整体要求和调温范围的需要,设计调温系统整体方案,然后对调温系统各组件进行技术分解,对现阶段没有掌握的关键技术进行理论和试验研究,最后结合我国目前的设备生产制造能力和加工工艺性能,确定最终的调温系统设计方案并进行生产实施,通过与真空热试验设备的联合调试,验证调温系统工作性能。

(References)

[1]刘波涛, 茹晓勤, 张立伟, 等. 小卫星空间模拟器KM3B的研制[J]. 航天器环境工程, 2006, 23(4):232-235 Liu Botao, Ru Xiaoqin, Zhang Liwei, et al. Development of KM3B space simulator[J]. Spacecraft Environment Engineering, 2006, 23(4): 232-235

[2]李殿东, 袁文军, 柏树. 超高真空温度空间模拟设备的研制[J]. 航空制造技术, 2005 (11): 89-92 Li Diandong, Yuan Wenjun, Bai Shu. Development of space simulation facility under ultra vacuum and temperature[J]. Aeronautical Manufacturing Technology,2005 (11): 89-92

[3]彭光东, 齐晓军, 陈丽. KM5A空间环模试验设备研制[J]. 航天器环境工程, 2010, 27(4): 485-488 Peng Guangdong, Qi Xiaojun, Chen Li. Development of KM5A space environmental simulation test facility[J].Spacecraft Environment Engineering, 2010, 27(4):485-488

[4]黄本诚, 马有礼. 航天器空间环境试验技术[M]. 北京: 国防工业出版社, 2002: 84-85

[5]MIL-STD-1540B Test requirements for space vehicles[S],1982

[6]QJ 1446A—98 卫星热真空试验方法[S], 1998

[7]Q/W 50.1A—2009 航天器组件环境试验方法 第1部分: 热真空试验[S], 2009

[8]Frey H U. Thermoelastic measurements on reflectors for telecommunication satellites[R]. SAE Technical Paper, 1999

[9]Frey H U. Distortion measurements on antenna dishes under space simulation conditions[R]. SAE Technical Paper, 1997

[10]Watson R N, Proulx G F. A new thermal vacuum facility for Hughes space and communications at El Segundo California[C]// 20thSpace Simulation Conference the Changing Testing Paradigm, 1998: 113-130

[11]Fairbanks J W, Eck M B. A programmable dynamic thermal vacuum system for solar array component testing, NASA-TM-X-66945 71N20242[R]: 669-682

[12]Edwards A A. Refurbishment of a 39 foot thermal vacuum chamber, NASA-95N14085[R]: 271-297

[13]Govindan P, Satyanarayana M, Deviprasad K, et al.Design and performance of φ0.6m thermal vacuum chamber[C]// Proceedings of the 18thInternational Cryogenic Engineering Conference, 2000: 679-682

[14]Watson R N. A new thermal vacuum facility at the Martin Marietta Waterton Plant[C]// 17thSpace Simulation Conference, 1992: 32-37

[15]孙来燕, 黄本诚, 成致祥, 等. 大型空间环境试验设备中的低温技术[J]. 低温工程, 1999(4): 218-223 Sun Laiyan, Huang Bencheng, Cheng Zhixiang, et al.Cryogenics in large space simulators[J]. Cryogenics,1999(4): 218-223