轮轨力测量在高速铁路轨道检测中的应用研究

2012-11-27祖宏林张志超

祖宏林,张志超,汪 伟

(1 中国铁道科学研究院 机车车辆研究所,北京100081;2 北京交通大学 交通运输学院,北京100044;3 西安铁路局 机务处,陕西西安710054)

对于铁路轨道状态的检查,国内外普遍采用的是轨道几何状态检测(简称几何轨检),检测项目包括高低、轨向、轨距、水平、三角坑、轨距变化率等。随着高速铁路的快速发展,对行车安全提出了越来越高的要求,单纯的几何轨检已不能满足对高速铁路轨道状态进行全面检查的需求,研究包括几何状态检测、轮轨动力学检测等在内的轨道综合检测技术已成为高速铁路轨道检测发展的必然趋势,其中基于轮轨作用力测量的轨道状态检测技术作为高速铁路轨道综合检测的重要组成部分越来越得到重视。我国最新研制的CRH380B-002是世界上首列检测速度达到了400km/h的高速综合检测列车,安装在该检测列车上的轮轨力检测系统由中国铁道科学研究院机车车辆研究所自主创新研制,采用拥有自主知识产权的连续测量测力轮对技术实现了轮轨间相互作用力(简称轮轨力)的高精度连续测量,该系统主要用于对高速铁路轨道状态进行综合检测。

1 基于轮轨力测量的轨道检测技术

轮轨间相互作用力的测量目前主要应用于评价机车车辆的运行安全性,即通过检测轮轨间相互作用的垂向力和横向力计算脱轨系数、轮重减载率、轮轴横向力等指标,研究脱轨机理、轮轨磨耗和伤损机理,评价新型机车车辆和新型转向架的动力学性能。

轮和轨的相互作用是一个耦合系统,因此轮轨力检测数据不仅包含了车辆的动力学性能信息,还包含了轨道的状态信息。以相对固定的特定车辆为载体来检测各处轨道线路的轮轨作用力,经过对检测数据的深入分析处理,可以从对车辆运行安全性和轨道疲劳寿命影响的角度对轨道状态进行分析评价。基于轮轨力测量的轨道状态检测技术简称为轮轨力轨检。

轮轨间的相互作用力包括3个方向的力:垂向力、横向力和纵向力,用集合F表示。影响集合F的主要因素可以归为3类:

(1)由车辆决定的各种因素,例如轴重、轴距、一系悬挂等,所有这些因素用集合C表示。

(2)车辆的运行速度,记为v。

(3)由轨道决定的各种因素,例如曲线、道岔、轨道结构、钢轨波浪磨耗等,所有这些因素用集合G表示。

那么F是C、v、G这个3个变量的函数,用以下公式表示:

由于用于测量轮轨力的车辆为固定的特定车辆(一般为轨道检查车),可假定车辆状态相对固定,则集合C可认定为相对固定的常数,所以集合F简化为变量v和G的函数。

集合F与速度v的相关性应该辩证地分析,轮轨力轨检的检测结果与速度v紧密相关,这也恰是采用轮轨力轨检技术的一个突出特点,能够真实反映来自轨道线路的激扰在不同速度下对车辆动力学响应的真实状况。由于几何轨检的检测结果与速度无关,因此需要对不同速度级的轨道设定不同的限度值,这些随速度级而设定的限度值是否合理就需要进一步的验证。而轮轨力轨检是一种作用结果检测,对于不同速度级的轨道可以设定相同的限度值,例如脱轨系数限度值0.8,在任何速度级条件下都应满足。而且由于与速度紧密相关,轮轨力轨检可以更好地分析评价不同速度级下或者在某个固定速度级下,高速铁路的轨道状态是否满足安全运营的要求。

从总的趋势来看,随着速度的提高,轮轨相互作用趋于恶化,因此在轮轨力轨检作业中,建议以轨道线路的最高运营速度进行检测,则v可以认定为常数,这样集合F就只有集合G这个变量了,由于集合C和速度v的相对固定,集合F这个输出可以直接用以评价G这个输入。

基于轮轨力测量的轨道状态检测技术,主要从以下两个方面对轨道状态进行评价:

(1)通过检测脱轨系数、轮重减载率和轮轴横向力等指标,从对车辆运行安全性影响的角度评价轨道状态。如果轨道的某个位置这些指标检测数值较大,接近或者超过规定的限度值,则该位置存在安全隐患,应及时进行维护,保障高速铁路的安全运营。

(2)通过检测的轮轨间相互作用的垂向力、横向力和纵向力,从对轨道疲劳寿命影响的角度评价轨道状态。如果轨道的某个位置检测的轮轨作用力数值较大,那么就说明通过该处地点的所有机车车辆都会在此出现较大的轮轨相互作用,容易造成该位置轨道疲劳伤损,缩短使用寿命。通过对该位置轨道的及时养护,降低轮轨作用力,可有效延长轨道的使用寿命。

2 CRH380B-002轮轨力检测系统

CRH380B-002是我国最新研制的高速综合检测列车,最高检测速度400km/h。该综合检测列车包括轨道检测系统、弓网检测系统、轮轨动力学检测系统、通信检测系统、信号检测系统和综合集成及数据综合处理系统共6大系统,实现了高速条件下轨道、轮轨动力学、弓网、通信、信号等相关参数的实时采集、精确测量、数据集成、综合处理和分级评判,为指导高速铁路基础设施养护维修,保障高速铁路安全运营提供了先进的技术手段。

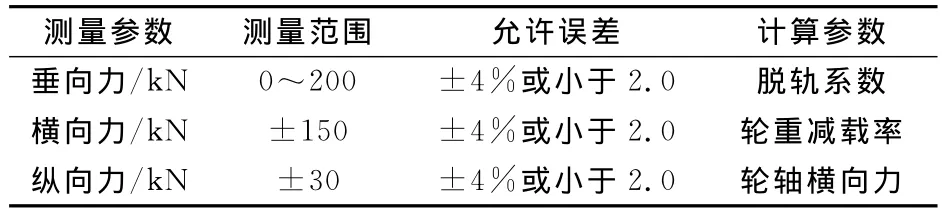

安装在CRH380B-002高速综合检测列车3号轨道动力学检测车上的轮轨力检测系统是轮轨动力学检测系统的主要组成部分,该系统采用连续测量测力轮对实现了高速综合检测列车运行速度最高达到400km/h条件下轮轨间相互作用的垂向力、横向力、纵向力的高精度连续检测,并实时计算脱轨系数、轮重减载率、轮轴横向力等列车运行安全性参数。轮轨力检测系统是高速铁路轨道状态综合检测的重要组成部分,检测数据主要用于保障高速铁路的安全运营,指导轨道养护维修。CRH380B-002轮轨力检测系统的具体技术指标如表1所示。

表1 CRH380B-002轮轨力检测系统技术指标

3 轮轨力检测数据分析

CRH380B-002**CRH380B-002轮轨力检测系统测力轮对1轴左轮和右轮的静轮重为70kN。本文中提到的曲率与曲线半径的数学关系为:曲率=10 000/曲线半径,曲率越大曲线半径越小,曲率正为左弯曲线,曲率负为右弯曲线,曲率等于0代表直线和直向通过道岔。高速综合检测列车轮轨力检测系统已经通过了静态和动态验收,先后在多条高速铁路轨道状态检测中投入试运用。下面以一段高速铁路为例,对高速铁路轮轨力检测数据进行分析。该段高速铁路最高运营速度300km/h,实际检测速度300km/h,里程K40~K240,总长200km,其中K61、K123、K211为车站,检测列车以300km/h速度直向通过车站道岔,最小曲线半径7 000m。

由于目前尚没有轮轨力轨检的相关标准,也没有成熟的轮轨力数据分析处理方法。本文以下数据分析处理方法基于多年从事轮轨动力学试验数据分析的经验,并参考借鉴了国际标准UIC 518-2005《铁道车辆的动力学性能—安全性能—轨道疲劳—乘坐质量试验和认可方法》。轮轨力检测系统采样率2 000Hz,为了保证检测数据的准确性和重复性,有效数据分析频率定为采样率的十分之一,即轮轨垂向力、横向力数据采用200 Hz(300km/h条件下等效波长约40cm)低通滤波,脱轨系数、轮轴横向力由滤波后的轮轨垂向力和横向力计算得到,并采用2m滑动平均处理。检测数据按照200 m长度划分样本,每个样本统计检测数据的最大值。

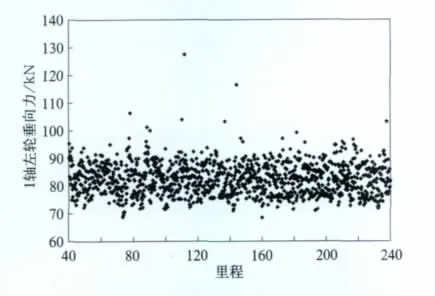

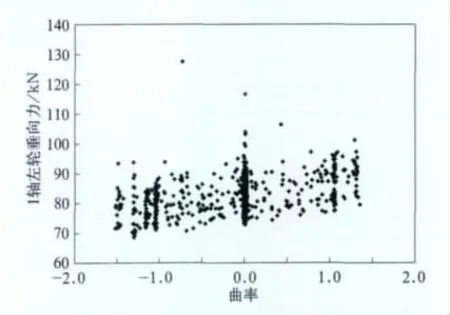

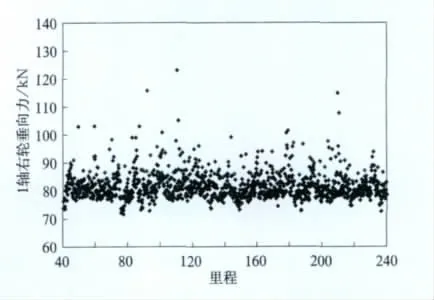

图1和图3分别为1轴左轮和右轮垂向力最大值随里程分布散点图,1轴左轮和右轮的垂向力最大值主要分布在70~100kN之间,有个别值超出了100kN,左轮垂向力最大值127.5kN,右轮垂向力最大值123.0 kN,超出100kN的地点比较离散。

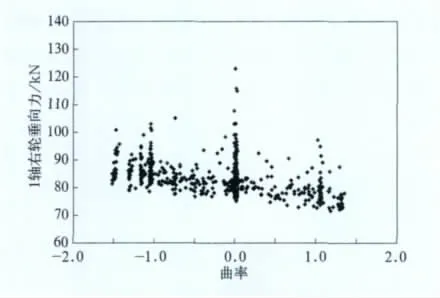

图2和图4分别为1轴左轮和右轮垂向力最大值随曲率分布散点图,1轴左轮和右轮的垂向力最大值随曲线曲率呈现明显的变化趋势,左轮垂向力最大值随曲率增大明显增大,右轮垂向力最大值随曲率增大明显减小。这一变化规律符合动车组列车通过曲线时的动力学性能,即通过曲线时动车组左右轮因通过速度和曲线超高设置出现增载和减载。

图1 左轮垂向力最大值随里程分布散点图

图2 左轮垂向力最大值随曲率分布散点图

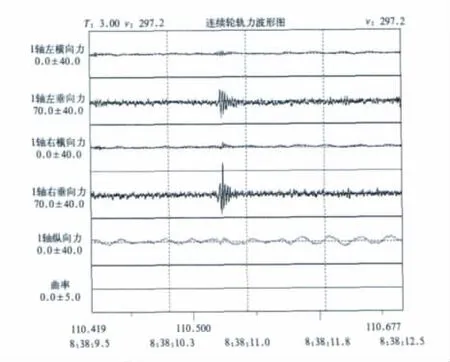

图5和图6为两段直线工况下的轮轨力检测波形图,对比分析这两个波形图,正常情况下左轮和右轮的垂向力在静轮重基础上有大约±10kN的动态波动量,图6中K110+523处左右轮均出现了较大的垂向力波动,右轮垂向力最大值达到了123.0kN,可以判断该处轨道存在缺陷。在对轨道状态进行评判时,关注重点应该是轮轨作用力在准静态值基础上的动态波动量。

图3 右轮垂向力最大值随里程分布散点图

图4 右轮垂向力最大值随曲率分布散点图

图5 轨道状态较好的轮轨力检测波形图

图6 轨道局部存在缺陷的轮轨力检测波形图

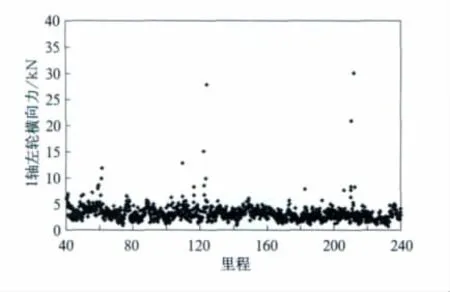

图7和图8分别为1轴左轮和右轮横向力最大值随里程分布散点图,1轴左轮和右轮横向力最大值主要分布在0~10kN之间,有个别值超出了10kN,左轮横向力最大值30.1kN,右轮横向力最大值35.1kN,超出10kN的地点主要为K61、K123、K211这3个车站的道岔区,从散点图可以看出道岔区与其他区段相比轮轨力响应相对较差,道岔区应是高速铁路需要重点关注的轨道区段。

图7 左轮横向力最大值随里程分布散点图

图8 右轮横向力最大值随里程分布散点图

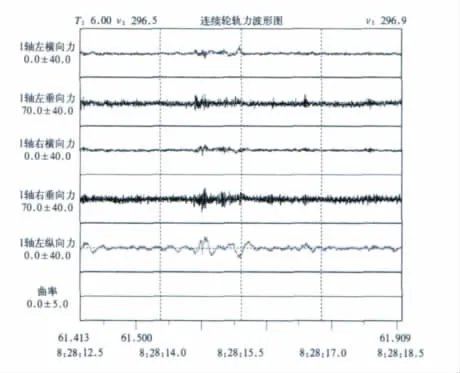

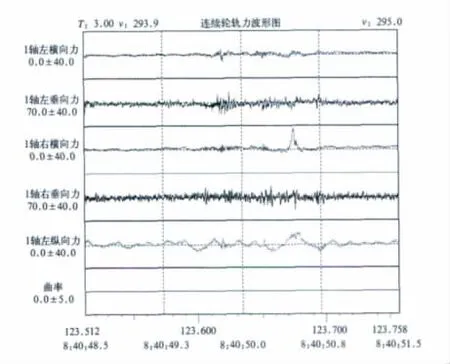

图9和图10为K61车站道岔区和K123车站道岔区的轮轨力检测波形图,对比分析这两个波形图,K61车站道岔区轮轨横向力最大值仅为11.9kN,而K123车站道岔区的轮轨横向力最大值达到了35.1kN。由于K61车站道岔和K123车站道岔的结构是一样的,而且检测列车通过速度相同,我们可以判断K61车站道岔状态要好于K123车站道岔。

图9 道岔状态相对较好的轮轨力检测波形图

图10 道岔局部存在缺陷的轮轨力检测波形图

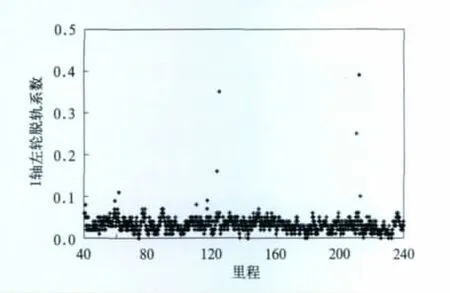

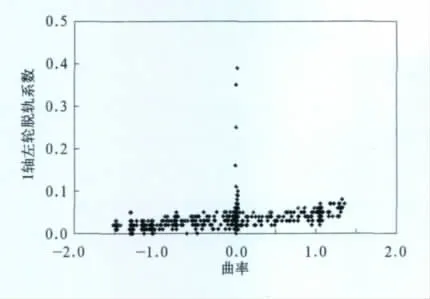

图11 左轮脱轨系数最大值随里程分布散点图

图12 左轮脱轨系数最大值随曲率分布散点图

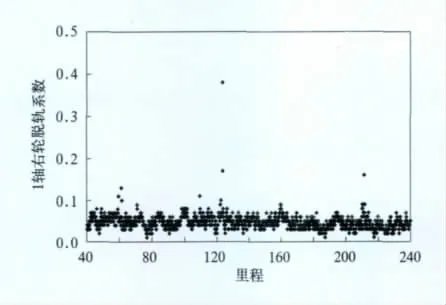

图13 右轮脱轨系数最大值随里程分布散点图

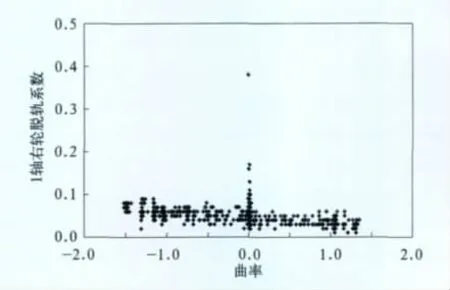

图14 右轮脱轨系数最大值随曲率分布散点图

图11和图13分别为1轴左轮和右轮脱轨系数最大值随里程分布散点图,左轮和右轮脱轨系数主要分布在0.10以下,左轮脱轨系数最大值0.39,右轮脱轨系数最大值0.38,均出现在车站道岔区。图12和图14分别为1轴左轮和右轮脱轨系数最大值随曲率分布散点图。从图11~图14可以看出,就脱轨系数总体分布而言,高速铁路运行安全性有较大裕量,但道岔区是高速铁路安全运营的薄弱环节,应加强检查和养护。

4 轮轨力轨检评判方法

基于以上轮轨力检测数据的分析,参考UIC518-2005《铁道车辆的动力学性能—安全性能—轨道疲劳—乘坐质量试验和认可方法》,初步提出一种轮轨力轨检评判方法。

4.1 评判指标

安全性评判指标:脱轨系数、轮轴横向力、轮重减载率;轨道疲劳评判指标:垂向力、横向力、轮重增载率。所有评判指标的量值包括绝对量和动态量两种:

(1)绝对量:脱轨系数、轮重减载率、轮轴横向力、垂向力、横向力和轮重增载率等指标经过低通滤波处理后的检测值。

(2)动态量:脱轨系数、轮重减载率、轮轴横向力、垂向力、横向力和轮重增载率等指标经过低通滤波处理后的检测值减去该指标的准静态值得到该指标的动态量。

各指标的准静态值主要反映了在理想轨道状态下车辆自身的参数和动力学性能,例如直线工况下,垂向力的准静态值为车辆的静轮重;曲线工况下,各指标的准静态值主要反映了该车辆通过一个理想曲线的动力学性能。各指标的动态量则主要反映了由轨道状态所引起的随机动态激扰。动态量的引入可以更准确地评价轨道状态。

4.2 评判方法

按照距离划分样本,每200m一个样本。

(1)基于对车辆运行安全性影响的评判方法

滤波:脱轨系数、轮重减载率和轮轴横向力采用2m滑动平均。

绝对量:每个样本统计脱轨系数、轮重减载率和轮轴横向力等指标的绝对量最大值以及所有超出规定限度值的地点。限度值参照动力学现行标准,脱轨系数限度值为0.80,轮重减载率限度值为0.80,轮轴横向力限度值为10+P0/3(P0为静轴重)。

动态量:每个样本统计脱轨系数、轮重减载率和轮轴横向力等指标动态量的最大值以及所有超出规定限度值的地点。动态量限度值暂定为绝对量限度值的一半。

(2)基于对轨道疲劳寿命影响的评判方法

采样率与滤波:轮轨力采样间隔≤4cm,垂向力、横向力和轮重增载率等指标采用截止频率等效为40cm波长的低通滤波。

绝对量:每个样本统计垂向力、横向力和轮重增载率等指标绝对量的最大值以及所有超出规定限度值的地点。垂向力限度值暂定为160kN和90kN+静轮重这两个值的最小值,横向力限度值暂定为60kN,轮重增载率限度值暂定为0.80。

动态量:每个样本统计垂向力、横向力和轮重增载率等指标动态量的最大值以及所有超出规定限度值的地点。垂向力动态量限度值暂定为45kN,横向力动态量限度值暂定为30kN,轮重增载率动态量限度值暂定为0.40。

各项指标的绝对量的限度值主要参考了动力学标准,而各项指标的动态量由于是初次引入,限度值的设定不一定合适,需要结合实际运用情况调整。同时由于动态量不再区分直线和曲线工况,在使用初期可以对整条线路各指标的动态量检测结果分布进行分析,整条线路检测结果中动态量数值相对较大的地点可认定为线路状态较差。

5 结束语

基于轮轨力测量的高速铁路轨道检测技术是一种全新的轨道状态检测方法,是对传统几何轨检的有效补充和完善,该技术应作为高速铁路轨道综合检测的重要组成部分,更多地投入到高速铁路轨道检测中,该技术的投入运用将更全面地评价高速铁路轨道状态,更有效地指导高速铁路轨道日常养护维修,更好地保障高速铁路的安全运营。

本文初步提出了一种基于轮轨力测量的高速铁路轨道状态评判方法,但该方法尚不成熟,需要在实际应用中继续完善,尤其是关于评判限度值的设定,更需要进一步深入研究确定。

[1]王 澜.各类轨道检测方式的系统对比及关联技术的研究[R].北京:中国铁道科学研究院,2009.

[2]李 谷.轮轨力连续测量技术在轨道检查中的应用[R].北京:中国铁道科学研究院机车车辆研究所,2010.

[3]UIC CODE 518 3rd edition,October 2005.Testing and approval of railway vehicles from the point of view of their dynamic behaviour-Safety-Track fatigue-Ride quality[S].