33t大轴重机车的轮轨动作用力研究

2012-11-27孙永路

孙永路,陈 康

(西南交通大学 牵引动力国家重点实验室,四川成都610031)

提高轴重是世界各国重载运输一致采用的一项重要举措,是降低运行成本的最有效的办法。重载运输的三大标准之一是轴重应在25t以上[1]。美国、加拿大、澳大利亚已普遍采用35.4t轴重,巴西、瑞典已采用30 t轴重,南非、澳大利亚昆士兰铁路均是窄轨,已采用28 t(旧车26t)轴重。俄罗斯重载列车轴重提高到27 t[1-2]。我国也是铁路货运大国,当前货运机车的轴重为25t。在既有货运干线质量允许的条件下,开行大功率、大轴重货运机车是解决我国当前铁路货运紧张的主要办法之一。

轴重的增加,可提高机车黏着利用率,提高牵引动力,加大单列车运输能力,增加经济效益[6]。但同时可能伴随着产生一些问题,如对走行部材料强度要求提高,车轮磨耗加快,起动、制动难度增加,更重要的是轮轨作用力增大,对轨道的破坏性加大,运行安全性下降。

分析轴重增加后机车的性能及轮轨作用力变化差异,探讨机车转向架结构设计及悬挂参数的变化对机车运行品质的影响,以达到减小甚至消除轴重增加带来的不利,对实际的大轴重机车设计制造具有很重要的作用[3-5]。因此,在开发时对不同结构设计的大轴重机车的动力学表现比较分析是一项很重要的工作。

轮轨间的动作用力是影响机车运行安全和轨道破坏的最主要因素之一[6-7]。本文结合正在开发设计的某型33t大轴重交流传动电力机车转向架的结构,研究了33t轴重机车的轮轨动作用力特点,并与目前主流的25 t轴重机车的轮轨动作用力进行比较分析,对33t轴重机车转向架的结构设计提供参考。

1 33t轴重机车的物理模型

33t轴重机车的轴式为C0-C0,电机悬挂方式为轴悬式,机车的物理模型见图1。

图1 33t轴重机车的物理模型

机车由车体、构架、轮对、一系悬挂装置、二系悬挂装置、牵引电动机、电机吊挂装置、牵引机构组成。每构架的二系悬挂装置由6组高圆弹簧、两个垂向减振器、两个横向减振器组成。一系悬挂装置由轴箱弹簧、一系垂向减振器(端轴)和轴箱定位装置组成。牵引电机一端抱在车轴上,另一端通过吊杆挂在构架上。转向架轴距为2.25~2.0m。为了降低牵引高度,牵引机构由水平牵引杆、斜牵引杆和牵引杆吊杆组成。

为了全面了解33t轴重机车的轮轨动作用力特性,分析轴重增大后轮轨动作用力的变化情况,我们分析了两种不同转向架方案的33t轴重机车的轮轨动作用力,一种方案为一系硬、二系软的结构(简称方案1),另一种方案为一系软、二系硬的结构(简称方案2)。同时,作为比较,我们还对应分析了两种方案下的25t轴重机车的轮轨动作用力。为了便于分析,机车的簧下质量和簧间质量保持相同,机车轴重的不同仅仅是由于车体质量不同产生的。模型中不同的结构参数见表1。

表1 机车模型中不同的结构参数

2 33t轴重机车的轮轨动作用力分析

2.1 直线上的轮轨动作用力

在分析机车在直线轨道上的轮轨动作用力时,我们采用的线路不平顺为美国AAR5级线路,轨道不平顺考虑了左、右钢轨的垂向和横向不平顺。机车运行速度为40~120km/h。

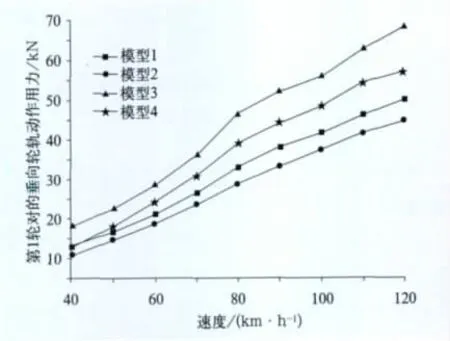

(1)垂向的轮轨动作用力

机车轴重增大后,轮轨垂向静载荷增大是不可避免的,再加上轮轨间动载荷作用,线路和车轮都要受到更大的冲击。计算分析表明对于所分析的4种2C0轴式机车模型,中间轴受力均小于端轴。因此我们选择前转向架1、3位轮对作比较。

机车第1、3轮对的垂向轮轨动作用力的计算结果见图2、图3。

图2 第1轮对的垂向轮轨动作用力

图3 第3轮对的垂向轮轨动作用力

当机车轴重从25t增加到33t后,如果转向架的一、二系悬挂方案和一、二系静挠度保持与25t轴重机车的相同,33t轴重机车的垂向轮轨动作用力明显增大。采用方案1时,第1轮对在运行速度80km/h时增幅最大为40.5%,在运行速度100km/h时增幅最小为33.4%。第3轮对的增幅总体上比第1轮对小一些,在运行速度40km/h时增幅最大为41.8%,在运行速度100km/h时增幅最小为16.8%;采用方案2时第1轮对在速度80km/h时增幅最大为36.5%,在40km/h时增幅最小为19.5%。第3轮对的增幅总体上比第1轮对大一些,在速度60km/h时增幅最大为41.1%,在速度120km/h时增幅最小为17.6%。

当机车轴重从25t增加到33t后,如果转向架的一、二系悬挂改用与25t不同的一系软、二系硬的设计,且一、二系静挠度之和保持与25t轴重机车的相同(即模型4和模型1相比),此时垂向轮轨动作用力的增幅与方案1相比明显降低,第1轮对在运行速度80 km/h时增幅最大为19.1%,在运行速度40km/h时甚至减小了1%。第3轮对的增幅在运行速度70km/h时增幅最大为8%,在运行速度40km/h减小了13.6%,第3轮对的垂向轮轨动作用力水平已经与25t轴重的相当。因此,增大机车一系静挠度(降低一系垂向刚度)可以明显降低机车的垂向轮轨动作用力,很好的改善了轮轨冲击作用。大轴重机车更适合采用一系软、二系硬的方案。

(2)横向的轮轨动作用力

机车第1、3轮对的横向轮轨动作用力的计算结果见图4、图5。

当机车轴重从25t增加到33t后,不管转向架的一、二系悬挂采用一系硬、二系软的方案,还是一系软、二系硬的方案,如果轴箱的纵向、横向定位刚度保持不变,机车的横向轮轨动作用力并没有明显增加,相反,在某些运行速度下第1轮对反而有所下降,一系静挠度大时其下降得更多,仿真结果中模型4(方案2)的横向轮轨力最小。对于第3轮对,当运行速度低于70km/h时,33t轴重机车的横向轮轨动作用力大于模型1的,运行速度在70~120km/h内,模型3的横向轮轨动作用力值和模型1的保持一致,模型4的横向轮轨动作用力相比之下最小,与模型2的值接近。因此,大轴重机车的横向轮轨动作用力主要由轴箱的纵向、横向定位刚度决定,受机车一、二系静挠度的影响很小。

图4 第1轮对的横向轮轨动作用力

图5 第3轮对的横向轮轨动作用力

(3)曲线上的车轮导向力

曲线通过时车轮导向力是值得关注的一个动力学指标[8]。当车轮导向力增大而垂向力减小时,脱轨系数会增大,超过标准时会影响到机车的脱轨安全性。我们主要比较机车第1轮对导向车轮横向轮轨力的差异。

图6是机车在300m半径圆曲线上运行速度为70 km/h时第1轮对导向车轮的横向轮轨力的准静态值,图7是机车以不同速度通过300m半径圆曲线时第1轮对导向车轮的横向轮轨力的统计最大值,线路具有AAR5级线路不平顺。

结果表明,不管轴重为25t还是33t,当只改变机车的悬挂方案时其曲线上导向轮的横向准静态值和动态统计最大值都保持近似不变。轴重从25t增加到33 t后,第1轮对导向车轮的横向轮轨力准静态值增大约23%,统计最大值增大15%~20%(在20~80km/h运行速度内)。一系悬挂静挠度增加并不能降低稳态曲线通过和动态曲线通过时车轮的横向力,仿真表明它主要受轴重和轴箱纵向、横向定位刚度的影响。

图6 第一轮对导向车轮的横向轮轨力的准静态值

图7 第一轮对导向车轮的横向轮轨力的统计最大值

3 一系悬挂横向刚度对33t轴重机车横向轮轨力的影响

机车多刚体系统是一个由二级悬挂组成的动力学系统,其中机车的一系悬挂纵向、横向刚度对机车的稳定性和曲线通过性能的影响非常大,而稳定性和曲线通过性能对一系悬挂纵向、横向刚度的要求又是矛盾的[4-6]。因此,在设计中要根据具体机车结构对悬挂参数进行最优化选择。我们以模型3机车为研究对象,分析一系横向刚度对33t轴重机车横向轮轨力的影响。

图8是33t轴重机车在直线轨道上1,2,3位轮对轮轨横向动作用力随一系横向刚度值变化情况。图9给出了33t轴重机车在300m半径圆曲线上第1轮对导向车轮的横向轮轨力动载荷和统计最大值随一系横向刚度变化的情况。直线上机车速度100km/h,曲线上为70km/h。轨道不平顺均为AAR5级线路。

图8 一系横向刚度对横向轮轨动作用力影响

图9 一系横向刚度对车轮导向力的影响

随着一系横向刚度的增大,33t轴重机车1、3位轮对在直线轨道上的横向轮轨动作用力明显增大,第2轮对变化不大。在300m半径圆曲线上第一轮对导向轮的动载荷和统计最大载荷在2.5kN/mm时最低,大于或小于此值,车轮导向力都会增大。

因此,对于33t轴重机车,在满足稳定性要求和兼顾曲线通过性能的前提下,尽可能地降低一系横向刚度值,可以改善大轴重机车在直线轨道上产生的轮轨冲击。

4 结论

通过对正在设计的某型33t大轴重机车的轮轨动作用力进行分析研究,并与25t轴重机车进行比较,得到以下结论:

(1)机车在直线轨道上运行,轴重从25t增加到33t,若保持一系硬、二系软并且静挠度值相同,则轮轨垂向作用力要明显增大,且一位轮增幅最大。若33t轴重机车采用一系软,二系硬的悬挂方案,则相比上述方案,轮轨垂向动作用力明显下降,其中,3位轮的作用力已降到传统的25t轴重机车的水平。

(2)机车在直线轨道上运行,轴重从25t增加到33t,轮轨横向动载荷变化随速度变化。不管采用一系硬、二系软还是一系软、二系硬的方案,在轴箱的纵向、横向定位刚度不变情况下,机车的横向轮轨动作用力没有明显增加。速度低于70km/h时,33t轴重机车的横向轮轨动载荷比25t的要大。

(3)机车在圆曲线上运行,轴重从25t增加到33 t,准静态通过的横向载荷近似成比例增加,增幅约为23%。动态曲线通过的横向载荷最大值增幅为15%~20%。一系静挠度增大对轮轨横向力的改善作用不大。

(4)对采用模型2中设计参数的33t轴重机车,一系横向刚度理论最佳值为2.5kN/mm,此时,曲线上导向轮轮轨力最小。随着横向刚度增加,直线上1、3位轮轮轨横向作用力逐渐增大。

[1]钱立新.世界铁路重载运输的最新进展[J].铁道建筑.2007,(8):82-88.

[2]钱立新.国际铁路重载技术发展水平[J].国外铁路,2003,(8):58-59.

[3]杜建华,陈 康.轴重及悬挂参数对大功率六轴交流传动机车运行平稳性的影响[J].内燃机车,2010,(10):1-5.

[4]肖守讷,黄 伟.25t轴重机车设计中的动力学及强度问题[J].内燃机车,1999,307(9):5-8.

[5]王开云,孟 宏,翟婉明.120km/h交流传动货运电力机车动力学性能仿真分析及评估[J].铁道机车车辆,1999,(9):5-8.

[6]鲍维千.内燃机车总体及走行部(第4版)[M].北京:中国铁道出版社,2004.

[7]王 勇,罗 仁,池茂儒.大轴重货车转向架轮轨动力作用和磨耗研究[C].实践 开拓 创新——2008年快速重载车辆转向架与轮轴学术研讨会论文汇编,2008.

[8]朱剑林,曲天威,许自强.6轴大功率重载机车曲线通过问题研究[J].内燃机车,2009,(8):1-4.